Invitation: Curious Today 27th of October 2020

Curious on sustainable production?

Danish AM Hub and Damvig A/S invite you to spend an inspiring afternoon with interesting case-examples on how 3D print /additive manufacturing can be part of the solution to make production more sustainable – in both the use of different materials, new supply chains and optimised development and production.

We will gather 30 people in Danish AM Hub’s eventspace i Valby for talks, network and appetisers from 14.00-18.00. It is made sure that all precautions regarding covid-19 has been taken.

On this day there will be gatherings in small groups different places in the country – and at 16.00 we will all come together online, when we join SDU – for their Curios today – Partner tomorrow? – this time with the theme: Additive Manufacturing.

Programme

14.00 Arrival

14.15 AM as a driver for sustainable production, Frank Rosengreen Lorenzen, CEO, Danish AM hub

14.35 Hexr helmet – the customized sustainable bikehelmet, Flemming Gravesen, Damvig A/S

15.00 Break

15.15 New possibilities and materials in additive manufacturing, David Bue Pedersen, Senior Researcher, DTU Mechanical Engineering

15.40 Wine and appetisers

16.00 We will link to SDU – Curious today – Partner tomorrow? – Additive Manufacturing.

Sign up by e-mailing Elena Vendramin: ecv@am-hub.dk.

Participation is free of charge. Registration is possible until 23th of October.

It is also possible to follow the speeches online – just let Elena now if you will join us physically or online.

Date: 27th of October 2020

Adress: Carl Jacobsens Vej 16, opg. 16, 1. sal., 2500 Valby.

Vi søger en ny og alsidig kommunikationschef

Dette opslag er arkiveret, men vi søger en ny kommunikationschef hos Dansk AM Hub.

Dansk AM Hub søger en ny og alsidig kommunikationschef

Vil du være med til at sætte dagsordenen indenfor bæredygtig produktion og udbredelsen af nye grønne teknologier og få danske virksomheder til at blive verdensførende i at anvende additive manufacturing (3D Print) til bæredygtig produktion?

Har du 5-7 års erfaring fra ekstern kommunikation og PR-arbejde, og bliver du samtidig motiveret af at stå i spidsen for at skabe rammerne omkring Nordens største konference indenfor AM www.am-summit.dk? Så er du måske vores næste kommunikationschef.

I Dansk AM Hub har vi et ambitiøst mål om at få danske virksomheder til at få øjnene op for AM-teknologien. En teknologi der kan gøre vores produktion mere bæredygtig med digitale lagre, mindre spild, mindre transport og mindre brug af materiale. Til det formål igangsætter vi en lang række målrettede aktiviteter og indsatser, så flere virksomheder kan komme i gang med AM eller dygtiggøre sig yderligere. Kommunikation af dette er en af vores nøgleroller, og vi gør dette i tæt samarbejde med det en bred kreds af aktører både i Danmark og internationalt.

Vi søger en fagligt dygtig og god kollega, som kan træde ind i rollen som vores næste kommunikationschef.

Din profil

- Du er i stand til at kommunikere budskaber tydeligt om bæredygtig produktion og AM teknologiens rolle i den forbindelse til et bredt publikum.

- Du har solidt kendskab til ”policy-arbejde”, herunder hvordan en dagsorden løftes ind i det politiske system.

- Du er god til at analysere komplekse problemstillinger, finde ind til kernen og kommunikere bredt, så flere kan forstå og bidrage til vores målsætning om at gøre Danmark verdensførende i at anvende AM til bæredygtighed.

- Du har nemt ved at gå i dialog med danske industrivirksomheder og forstå, hvilke udfordringer de står overfor.

- Du har en gode evne til at projektstyre og lede forskellige strategiske indsatser.

- Du har et bredt netværk i PR-branchen herunder i forskellige kanaler, og kan bringe dem i spil i forbindelse med vores strategiske kommunikation.

- Du skriver fantastisk og er flydende i både dansk og engelsk, mundligt såvel skriftligt.

Dine opgaver:

- Udvikle strategiske initiativer, der arbejder for, at Dansk AM Hub bliver politisk dagsordenssættende i Danmark indenfor AM, og at flere får øjnene op for fordelene i additiv produktion.

- Udvikle inspirerende og ’levende’ cases (se https://am-hub.dk/cases/) og kommunikationen af disse – i tæt samarbejde med vores film- og produktionshold. Hvis du selv kan lave mobilvideoer, er det også et plus.

- Skrive artikler og pressemeddelelser og få det ud gennem diverse kanaler. Projektlede nordens største konference på AM-teknologi og andre events.

- Du vil blive tovholder på Dansk AM Hubs årlige rapport om AM, som formidler de seneste tendenser og resultater indenfor branchen.

- Ansvar for løbende udvikling, redigering og opdatering af Dansk AM Hubs hjemmeside (WordPress).

- Udarbejde nyhedsbreve m.v. i tæt samspil med vores studentermedhjælper. Ansvar for Dansk AM Hubs SoMe indsats og strategi.

Det er ikke et krav, at du har forudgående kendskab til AM-teknologien (3D Print), men du skal have erfaring med at sætte en dagsorden. Kendskab til FNs verdensmål og kommunikation omkring disse er et klart plus.

Om Dansk AM Hub

Dansk AM Hub er et initiativ indenfor 3D print teknologi og additive manufacturing. Formålet er at fremme vækst og værdiskabelse i danske små og mellemstore virksomheder. Desuden er vi katalysator for det danske 3D print økosystem, herunder start-ups. Vi er initieret af den private erhvervsdrivende fond Industriens Fond.

Vi er et mindre dynamisk team, der har kontorer i Valby. Vi opererer hurtigt og agilt i et større netværk og med et globalt outreach. Derfor skal du være klar på at arbejde i et entreprenant miljø og være meget selvkørende.

Løn efter aftale.

Der er ikke personaleansvar i stillingen.

Ansøgning:

Du er meget velkommen til at skrive til COO Lars Holmegaard på lh@am-hub.dk for yderligere spørgsmål.

Send din ansøgning og CV til info@am-hub.dk og mærk ansøgningen Kommunikationschef.

Ansøgninger behandles løbende indtil den rette kandidat er fundet.

Tiltrædelse: D. 1. november eller hurtigst muligt derefter.

Vi ser frem til at modtage din ansøgning!

Nordiske virksomheder skal i fællesskab blive bedre til 3D print

Nordiske virksomheder skal i fællesskab blive bedre til 3D print

For at styrke danske fremstillingsvirksomheders konkurrenceevne vil Dansk AM Hub bringe dem sammen med virksomheder i Sverige og Norge, for at løfte deres erfaring og brug af Additive Manufacturing (AM) og 3D print.

Dansk AM Hub er gået sammen svenske Alfred Nobels Science Park. De to partnere ønsker at styrke det nordiske øko-system inden for Additive Manufacturing /3D print i troen på, at de nordiske lande i fællesskab kan tage en førerposition i koblingen mellem nye digitale produktionsteknologier, særligt 3D Print og mere bæredygtige produktioner.

”I de nordiske lande er vi gode til at samarbejde, lære af hinanden og vi har mange både store og mindre virksomheder, der kan få gavn af at erfaringsudveksle med hinanden. Vi gør det allerede i Danmark gennem Dansk AM Hubs aktiviteter, så hvorfor ikke lære af – og inspirere nogle af de bedste produktionsvirksomheder i vores nabolande i Norden, siger Frank Rosengreen Lorenzen, CEO, Dansk AM Hub.

Tyskland er et af de førende lande, når det kommer til brug af AM og 3D print. Dette er blandt andet drevet af store industrier som produktion af biler, fly m.v. Når de store aktører satser på nye produktionsformer, tvinger det de små og mellemstore virksomheder, som ofte er underleverandører, til at følge med. Og det er det projektpartnere vil have de nordiske virksomheder til at gøre.

Projektet vil bringe både virksomheder, NGO’er, universiteter og offentlige aktører sammen i et økosystem på tværs af Norden.

Når man ser på Danmark, Sverige og Norge så har vi mange dygtige og store produktionsvirksomheder, der er i gang med udvikling og produktion af 3D print. Men det er et nyt område og alle skal bruge de dyre lærepenge for at få hul på at kunne producere og faktisk spare penge, tid og ressourcer. ”Hvis alle skal gøre sig de samme erfaringer kommer det til at tage tid og vi bliver overhalet af de helt store lande og aktører”, forsætter Frank Rosengreen Lorenzen.

Med projektet håber de to aktører, at man kan springe nogle af de dyre timer over ved at lære af hinanden. Både Danfoss og Saab er allerede involveret i projektet med stor begejstring.

”I Danfoss har vi allerede sparet mange hundrede tusind euro på at bruge 3D print aktiviteter. Det er et område, vi satser på, og udviklingen går stærkt, så vi er ivrige efter at udveksle erfaringer med vores nordiske nabo-virksomheder, både på teknologien og kompetencer”, siger Steffen Schmidt, Segment Head & Platform Architect – Additive Manufacturing, Danfoss.

Også hos Saab ser man med begejstring på at fremme AM området og er i fuld gang med at implementere 3D print.

”Det er meget vigtigt, at 3D print-teknologien spredes til flere virksomheder. Et tydeligere samarbejde mellem de nordiske lande, hvor vi har mulighed for at dele viden mellem flere virksomheder, kan fremskynde anvendelsen af AM – og øge kompetencer, som også gavner vores aktiviteter. Derfor er vi glade for at støtte denne kategori af initiativer, som Dansk AM-Hub og Alfred Nobel Science Park gennemfører”, fortæller Göran Backlund, CTO Saab Dynamics AB, Chair of Saab AM Group.

Det er med støtte fra EU, at Dansk AM Hub i første omgang vil afdække forholdende i de nordiske landes brug af AM og undersøge hvilke barrierer virksomhederne oplever, og hvor der er behov for at gøre en større indsats. Herudover vil de bringe aktørerne sammen, så man netop kan høste erfaringer fra hinanden.

Fakta om projektet:

- Projektet er støttet af EU’s initiativ Interreg-ØKS. Programmet yder støtte til fælles skandinaviske projekter, der udvikler samfundet indenfor fire fokusområder. AM Nordic har innovation som fokusområde.

- Et for-projekt ledet af Dansk AM Hub og Alfred Nobel Science Park. Til formål at undersøge fremtidige muligheder for et tættere samarbejde og stærkere økosystem i mellem Danmark, Sverige og Norge på AM området.

- Projektet vil løbe fra d. 01/08/2020 til d. 31/1/2021. Resultaterne af projektet vil slutteligt blive offentliggjort.

- Vil du være med, så kontakt Søren Kølle Hansen, Project Manager, Dansk AM Hub, skh@am-hub.dk.

Læs mere om Dansk AM Hub og Alfed Nobels Science Park

Yderligere info:

Vibeke Agerdal Kristiansen, Kommunikationschef, Dansk AM Hub, vak@am-hub.dk

Pressebilleder: https://am-hub.dk/presseinformation/

Genanvendt plast bliver til 3D print materiale

Genanvendt plast bliver til 3D print materiale

Hos Aage Vestergaard Larsen kommer der 15.000 ton plastik ind om året. Her bliver det renset, kværnet og lavet om til granulat, så plastikken kan få nyt liv i nye produkter – af genanvendt plast. Og som noget helt nyt kommer der nu også snart ruller med filament til 3D print ud med genanvendt plastik på, som kan blive til nye innovative produkter i en 3D printer.

Det er blot et af den seneste tids nye opfindelser hos Aage Vestergaard Larsen, der siden 1972 har givet gammelt plast nyt liv.

Det er første gang 3D print filament bliver lavet af genavendt plast.

”Det er noget jeg altid har tænkt gav god mening. For mig er det bare en anden form for en råvare. Lidt ligesom vi har granulatet og vi har pulveret, jamen så har vi så en streng, der hedder filament i det her tilfælde. En af de ting der for mig gav mening var, at når vi kiggede lidt nærmere i det, så var der ikke rigtig nogen der med 100 % sikkerhed kunne garantere, at det var 100% genanvendt plast – før nu”, siger Gitte Buk Larsen, Business Development and Marketing Director at Aage Vestergaard Larsen A/S.

Hos Aage Vestergaard Larsen har man undersøgt markedet, og blevet overrasket over den svingende kvalitet, de ofte har mødt på filament.

”Selv i et batch hvor det burde være det samme, så når du kommer til spole nummer 10 ud af 40, så kan du pludselig ikke printe med det, og så er der et eller andet galt. Og når man så tager prøver, så viser det sig, at det er noget helt andet, som har nogle andre egenskaber – og der bløder mit kvalitetshjerte lidt. Jeg synes det er useriøst, og vi går benhårdt efter at aldrig nogensinde kommer til at ske her”, forklarer Gitte Buk Larsen.

Det er stadig et nyt område for Aage Vestergaaard Larsen at lave filament, men de har en lang og bred erfaring med plast at trække på, så de har gode forventninger til fremtiden på dette område. Og materialet kan bruges til mange produkter. Der er begrænsninger i forhold til medico og fødevare kontakt, da det er genanvendt plast, men ellers vil der være mange produkter, der fremover vil kunne 3D printes med genanvendt plast.

Hvis man mener alvorligt, at man vil gøre noget ved CO2-aftrykket, er der en mulighed her. En undersøgelse Aage Vestergaard Larsen har fået lavet viser, at man sparer miljøet for 2,4 kg CO2 hver gang du bruger 1 kg genanvendt plast mod en ny-vare.

Og det er en vigtig motivation for Gitte Buk Larsen:

”Vores motivation for at gå ind i det her, er ønsket om at gøre en forskel i verden, så alt der her med bæredygtighed og cirkulær økonomi – det gør vi noget ved her i huset. Og vi gør det helhjertet, og det er egentlig sådan, vi altid har gjort det”, smiler hun.

Husstandsaffald kan også give nye produkter

Hos Aage Vestergaard Larsen er det ikke kun filament, der fylder i øjeblikket. Virksomheden har netop fået patent på en ny maskine, der går under kaldenavnet Georg, der gør det muligt for dem, at genanvende husstandsaffald til nye produkter, fordi de kan rense det. Og mon ikke denne opfindelse også kan komme 3D printerne til gode en dag.

”Vi starter med at lave filament af det, vi kalder ’industrial waste’ – altså plast der kommer fra industrien, fra de plastproducerende virksomheder. Og så er step to, at vi kan gå over i den kategori, der hedder ’post consumer’, det vil med andre ord sige, at så bliver det genanvendt plast af noget, der har haft et ”andet liv”. Det kan være en mælkekasse eller en kasse fra IKEA. Og den sidste fase i det her, det bliver, at vi rent faktisk vil kunne lave det af det husstandssorteret affald, som remuladetuber og marmeladebøtter – det ligger lige nu langt ude i fremtiden, men det er målet, at vi vil kunne det”, fortæller Gitte Buk Larsen.

Men arbejdet er i gang og der er god interesse fra kunder og samarbejdspartnere, også fra større virksomheder, der ønsker at få lavet deres eget spildmateriale om til filament, som de kan bruge til nye produkter.

”Der er ingen tvivl om, at der ligger en masse udviklingsmuligheder og samarbejdsmuligheder foran os på det her område”, slutter Gitte Buk Larsen.

Om Aage Vestergaard Larsen A/S

Aage Vestergaard Larsen A/S er Nordens største virksomhed indenfor genanvendelse af plast i høj kvalitet. Når råvaren af genanvendt plast kan bruges til produkter der kan genanvendes igen og igen er vi er en af de mest vidende indenfor det der betegnes som den mekaniske recycling.

Virksomheden blev stiftet af Aage Vestergaard Larsen i 1972. Hans vision om plastikkens mange genanvendelsesmuligheder i høj kvalitet er stadig en af grundpillerne i virksomheden i dag, hvor vi er mere end 55 motiverede og innovative medarbejdere.

Videnscenter åbner 3D-labs på tre erhvervsskoler

Videnscenter åbner 3D-labs på tre erhvervsskoler

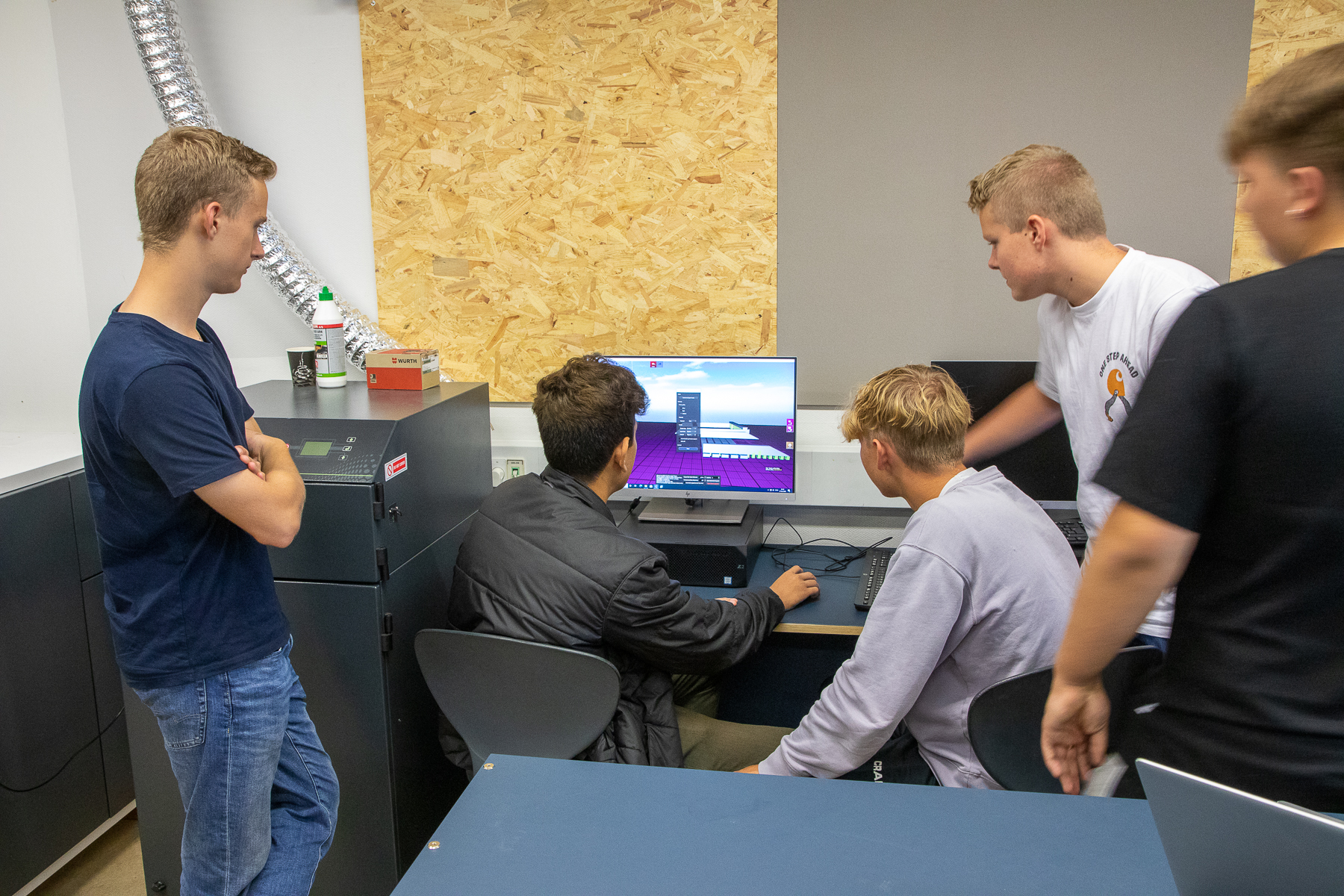

Nu kan erhvervsskoleelever få fingrene i 3D-teknologi, og byggefagene står i forreste række for at udnytte mulighederne.

Videnscenter for Håndværk – Design & Arkitektur åbner tre 3D laboratorier på tre store erhvervsskoler i landet. Nu kan erhvervsskoleelever fremover i deres undervisning eksperimentere med 3D printere, Virtual Reality, laser cuttere, 3D design mm. Åbningen fandt sted torsdag på Techcollege i Aalborg, Mercantec i Viborg og hos Next Uddannelse København.

De tre 3D-Labs er sat i verden for at udvikle erhvervsuddannelserne, så det forhåbentlig bliver mere attraktivt for unge at tage en uddannelse hvor man bruger sine hænder – men samtidig har mulighed for at lege med den nyeste teknologi.

Ole Heinager, direktør hos Next Uddannelse København og formand for DEG, understreger vigtigheden af at fremtidssikre uddannelserne: ”Hvis ikke vores unge elever og lærlinge kommer ud med den her teknologiforståelse, så får de et chok når de for alvor rammer arbejdsmarkedet derude”.

I Aalborg er begejstringen stor, og tømrerelev Philip Gerdes kan se fremtiden for sig: “Der er ingen tvivl om, at det også vil finde vej til for eksempel byggepladser, så hvis vi som tømrere lige mangler et bestemt stykke til et hjørne, så kan vi printe det frem for at skulle bestille det,” siger han.

Investeringerne på de tre skoler skal føre erhvervsskoleeleverne ind i det 21. århundredes 3D-teknologi. En teknologi, der stadig vinder heftigt frem, og som visualiserer problemløsninger på en hel ny måde: ”Det har været rigtig fedt, og en helt ny måde at se tingene på. Det giver en helt ny vinkel og et nyt perspektiv,” siger Simon Alexander Arnby, der er eux-tømrer-elev.

Hans klassekammerat, Claus Hønborg, er først lige blevet introduceret til VR, men bruger det allerede instinktivt og hurtigt. Han siger om mulighederne med 3D-lab: ”Det er federe end at sidde og tegne på en computer. Man se hvordan det er, og hvordan det føles at være derinde”.

Helt overordnet er det vigtigste, at eleverne får lov til at eksperimentere med 3D og snuse til mulighederne. Udstyret skaber en attraktiv teknologisk undervisning for de unge, og muligheden for at fordybe sig i 3D, VR og laser cuttere.

”Det er fedt at få adgang til alt det udstyr. Det gør det lidt sjovere at få at vide mandag morgen, at man skal sidde og tegne hele dagen”, slutter Claus Hønborg.

Vær bevidst om dit juridske ansvar ved brug af 3D print

Juridisk ansvar og 3D print

Accura advokater har samlet en række anbefalinger til dig, der bruger 3D print.

Det er vores erfaring, at virksomheder som til daglig er i berøring med 3D-print eller 3D-printede produkter ofte står med en række juridiske udfordringer, som kan være svære at identificere og som ofte bliver glemt eller nedprioriteret. Dette betyder, at mange virksomheder i dag uforvarende tager nogle betydelige juridiske og økonomiske risici, som i mange tilfælde forholdsvist enkelt ville kunne imødegås eller i hvert fald minimeres, skriver Accura, der her sætter fokus på Forskning og udvikling, juriske aspekter ved Joint Ventures i forbindelse med 3D print, samt varemærkebeskyttelse i Kina.

Få Accuras nyhedsbrev i PDF her:

3D print har skåret otte uger af DAFAs udviklingstid på nye produkter

3D print har skåret otte uger af DAFAs udviklingstid på nye produkter

Hos DAFA laver de produkter i skum, gummi og plastmaterialer til byggeri, industri og vindenergi, som eksempelvis pakninger, fugebånd, lyd- og vibrationsdæmpende løsninger. Kort sagt alt inden for skum og gummi, alt hvad der kan dæmpe, beskytte og tætne. Det kan være i en højtaler der sidder i en bildør, i et display der sidder i instrumentbrættet til en bil, det kan være i en ovnlåge, det kan være en køkkenmaskine eller en boremaskine eller en vindmølle, der skal være tæt for regnvand.

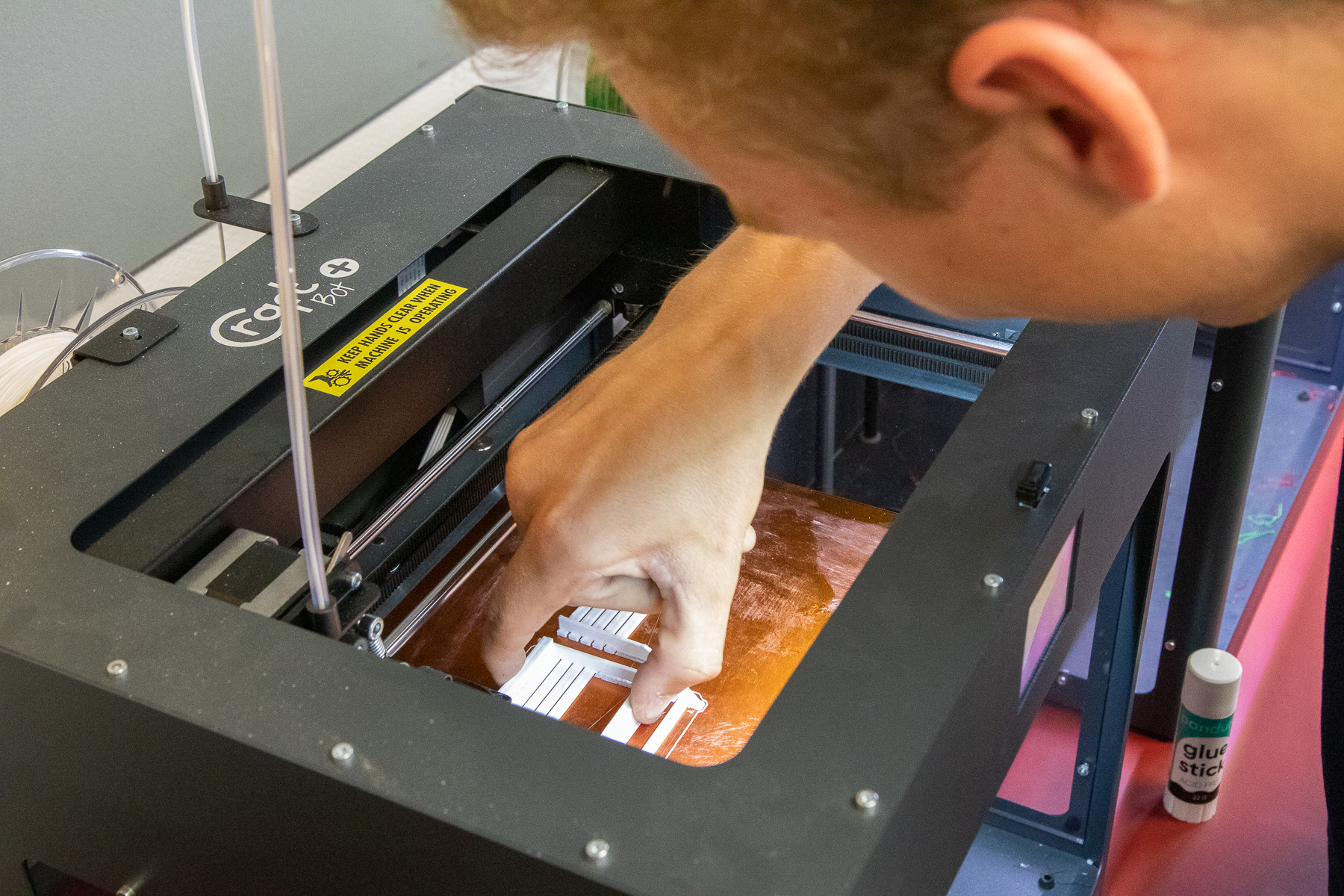

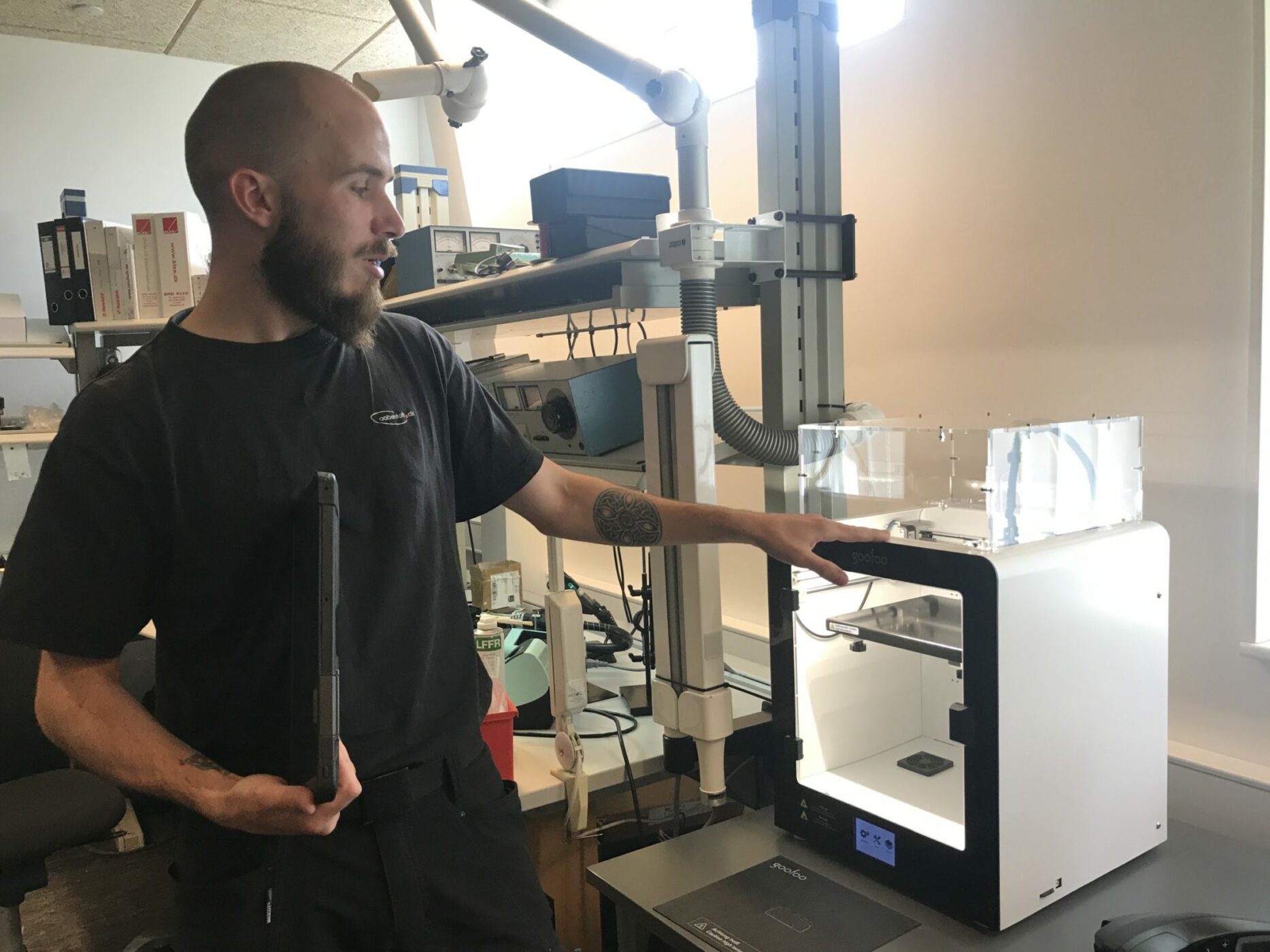

Og nu har DAFA også investeret i en 3D printer. Det sker efter at have deltage i Dansk AM Hub og Center For Industris 3DP Try Out, hvor virksomheder kan låne en printer i en måned.

Henrik Pedersen er Project Manager i DAFA og fortæller, at når de har kigget på 3D print og valgt at investere i egen printer, så er det for at kunne imødekomme kunder inden for det segment, der hedder ’støbte pakninger’. Det kræver specialproduceret værktøj og ved at 3D printe designet kan de få verificeret designet med det samme.

”Normalt er det en lang proces fra man får produktet tegnet, til man får de første prøver fra støbt værktøj, som typisk ligger mellem 6-10 uger alt efter hvor kompliceret det er. Den proces vil vi meget gerne springe over, så vi kan få valideret designet ved at lave en 3D-model. Printer vi så en 3D model, har vi sådan set svaret med det samme, som vi kan afprøve i vores applikation eller vi sende det direkte til kunden, og vi kan rette til med det samme. Når kunden er tilfreds bestiller vi værktøjet. Man sparer egentlig et langstrakt udviklingsforløb, og man sparer en masse værktøjer”, forklarer Henrik Pedersen.

Det betyder, at når man bestiller værktøjet, så er det det rigtige første gang og for vores kunder er det en stor tidsfaktor og omkostninger, vi reducerer.

DAFA var med i 3DP Try Out i starten af 2020 og har siden investeret i egen printer og fået ordre på nogle af de ting de har 3D printet og sendt til kunder.

”Det betyder, at vi har skåret otte uger af udviklingsforløbet og kunden får verificeret, at det her design det passer ind i konstruktionen, før vi bestiller forme. Så for os betyder det, at vi er hurtigere fremme hos kunden, og har en højere sandsynlighed for at lande en ordre. Samtidig sparer kunden også tid i forhold til at man ellers vil skulle tilbage og rette i værktøjet. Dermed får de i vores optik en bedre service end de ville have fået før, hvor man skulle vente. Så vi har udelukkende positiv erfaring med 3D print” siger Henrik Pedersen.

Et begejstret salgsteam

Også DAFAs salgs-stab har taget godt i mod de 3D printede prototyper, fordi de kan levere prototyper i løbet af én arbejdsdag.

”Hvis man får en forespørgsel, så kan man forberede sig som sælger ved at få printet en model inden man skal til det første salgsmøde, så du faktisk har en model med, som du kan vise kunden og snakke ud fra og det er altid rart at have noget i hænderne, så er der ikke så langt fra idé til ordre. Og det er jo i den sidste ende én af de årsager til at vi har investeret i 3D print – for at kunne generere mere omsætning”, fortæller Henrik Pedersen, som regner med at DAFA vil bruge 3D print både internt og til kundeforespørgsler.

For DAFA er det en strategisk satsning, at de har investeret i 3D print, som skal løfte deres udviklingshastighed. De har investeret i en noget mere avanceret 3D printer end den de brugte i projektet. I den kan man blande materialerne digitalt, dvs. så kan man blande et meget hårdt og et meget blødt materiale digitalt, så man selv kan bestemme hvilken hårdhed, man printer i og man kan kombinere en hård og en blød gummi i samme print.

”Det giver mulighed for at printe i den hårdhed kunderne efterspørger, hvorimod hvis man havde investeret i en lidt billigere teknologi, så ville man have haft et hårdt gummiagtig materiale, men slet ikke i de bløde varianter, som vi har brug for. Derfor har vi valgt at investere i en maskine, der er lidt dyrere, men som er rettet mere den verden som DAFA er en del af – altså gummi og støbte emner, slutter Henrik Pedersen.

Fakta

DAFA er en familieejet virksomhed, som blev grundlagt i 1939 af Børge Norby. Den daværende fremstilling og montering af bronzetætningslister har udviklet sig til produktion af produkter i skum, gummi og plastmaterialer til byggeri, industri og vindenergi, som eksempelvis pakninger, fugebånd, lyd- og vibrationsdæmpende løsninger.Efter etablering og opkøb af datterselskaber i udlandet beskæftiger DAFA gruppen samlet ca. 350 medarbejdere fordelt på tre kontinenter og i otte lande, med produktion i Danmark, Italien, Polen og Kina.

DAFAs hovedkvarter ligger i Aarhus, Danmark.

Meggit prøver 3D print

Meggit prøver 3D print i AM Inspire

Meggit har deltaget i AM Inspire med Danfoss som den erfarne mentor. Hos Meggit har 30 ud af 110 medarbejdere været med til at bruge 3D printeren. Et program der er udviklet af Dansk AM Hub og DI.

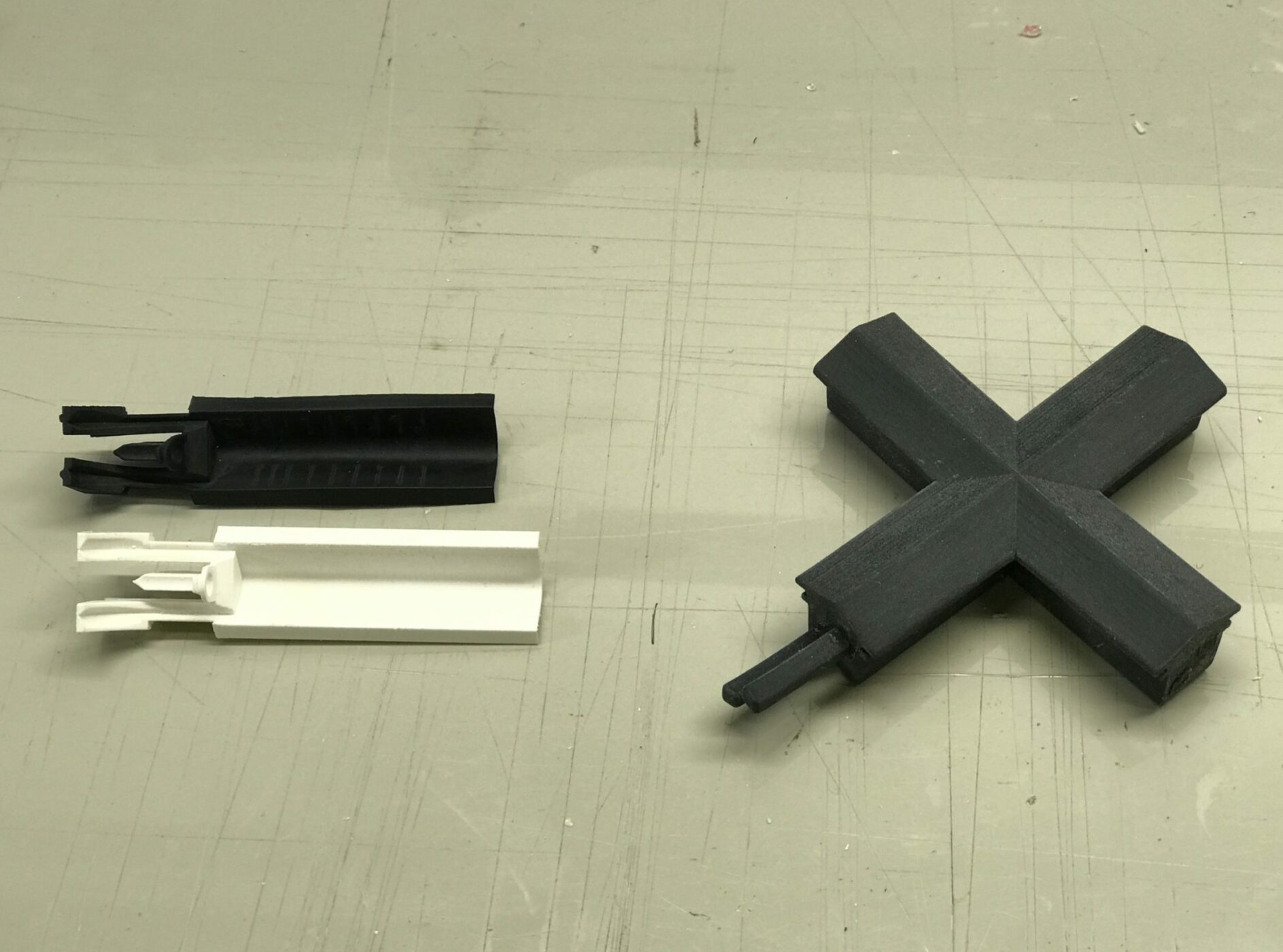

Der er blandt andet blevet skabt en holder, der kan håndtere mange små emner i produktionen, og hos Meggit er man ivrig efter, at komme i gang med de mange muligheder 3D print giver til fx prototyper og afprøvning af nye ideer.

Med AM Inspire og mentorforløbet er de kommet godt fra start.

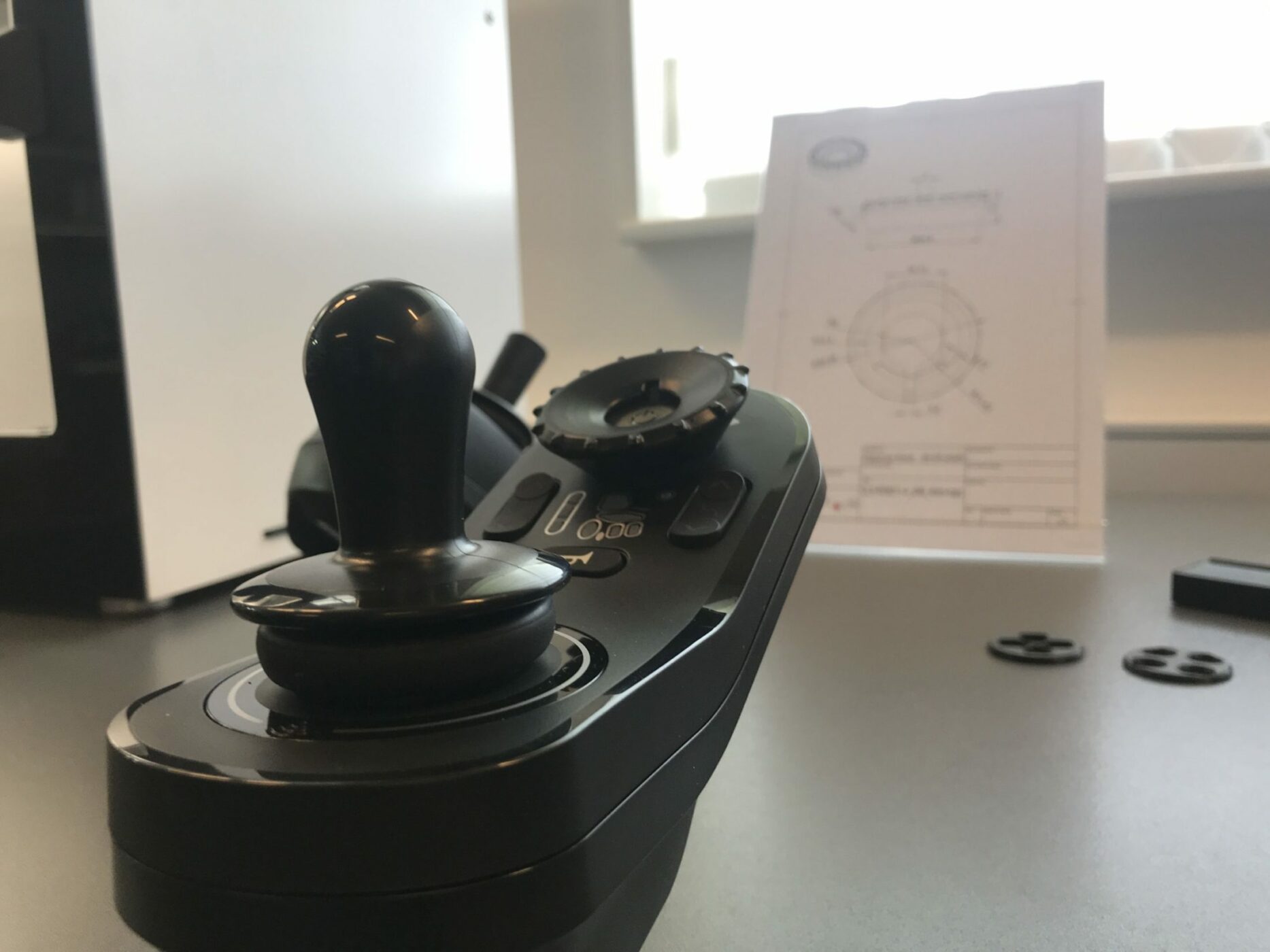

3D print giver kørestolsbrugere styringen

3D print giver kørestolsbrugere styringen

Hos Aabentoft i Hornslet er man vant til at lave specialdesignede og kundetilpassede produkter. Og nu har de fået et nyt værktøj til netop det.

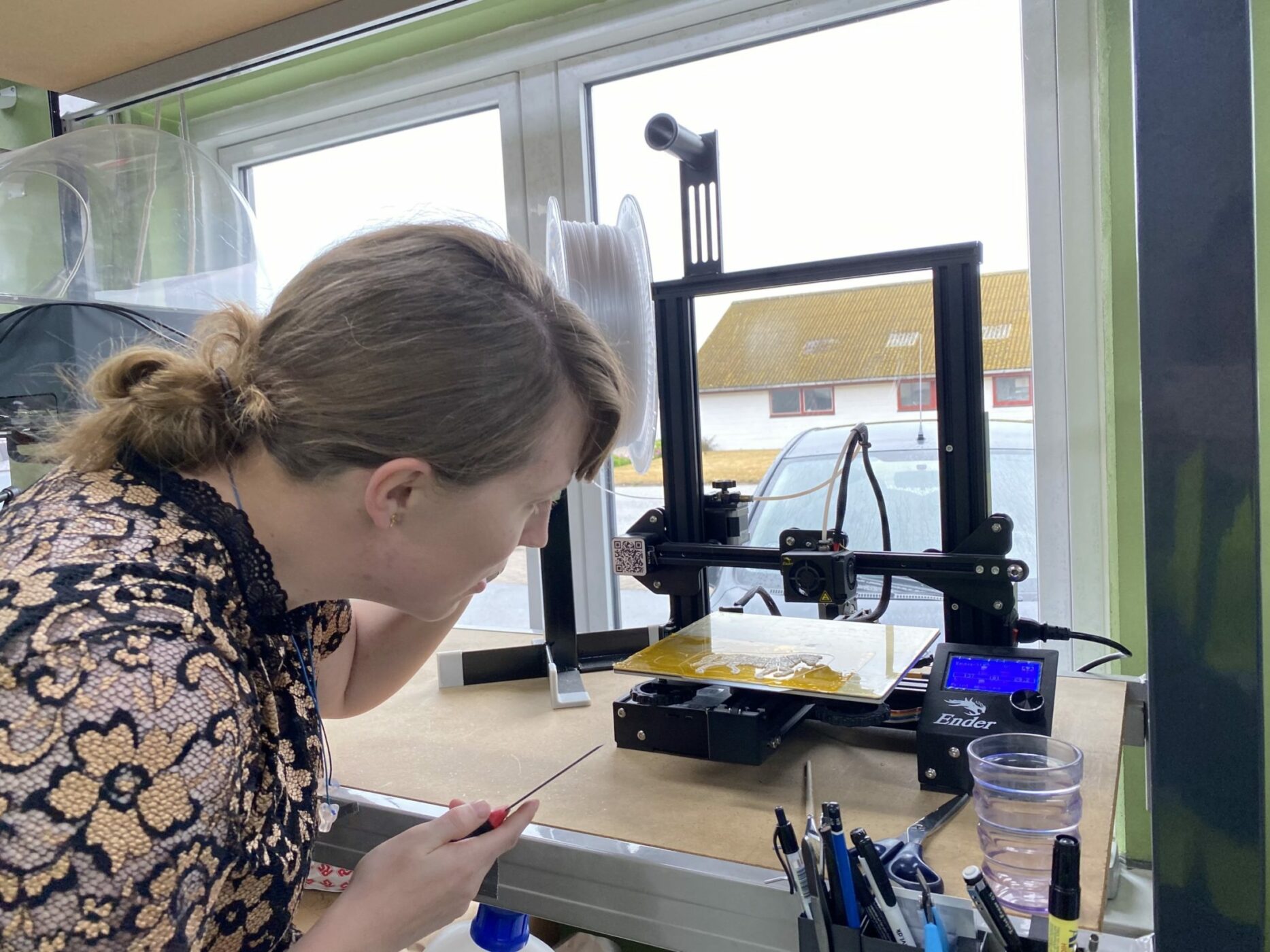

I starten af 2020 lander en ny maskine hos Aabentoft. Den er kun til låns, men det skal vise sig, at den hurtigt erstattes af en egen indkøbt en af slagsen. Aabentoft har deltaget i Dansk AM Hub og Center for Industris 3DP Try Out. Her låner virksomheder en 3D printer i en måned af gangen, og så er det ellers bare at komme i gang.

Hos Aabentoft laver de salg, service og totalløsninger indenfor REHAB-branchen og MEDICO-branchen. Totalløsninger til styring af joystickstyrede el-kørestole, samt al form for service og reparation af el-kørestole og andre former for handicaphjælpemidler, er én af virksomhedens forcer. Alle kørestolsbrugere er unikke, hvilket kræver, at stolen ligeledes er unik.

Der hvor 3D print giver rigtig god mening for Aabentoft er ved de mange specialproducerede hjælpemidler, de laver til fx kørestolsbrugere. Det kan være mennesker, der har nedsat muskelstyrke, som ikke kan betjene panelet eller joystikket på det standard-producerede kontrolpanel på kørestolen. Her kan man hurtigt designe en enhed, knap, nyt joy-stick eller hvad den enkelte har behov for, for at kunne betjene en kørestol.

”Normalt ville man skulle producere mange af en enhed, af fx printholdere, stik adaptere og lign, men med 3D print kan man skræddersy et produkt og lave en enkelt enhed tilpasset den enkelte bruger”, fortæller Rasmus Koch, Teknikker i Aabentoft.

Samtidig tager det ofte lang tid at få fremstillet de tilpassede produkter, og her ser virksomheden også store muligheder i at kunne nedbringe udviklings- og produktionstid for disse emner ved at lave dem med 3D print.

”Vi laver ofte specialproducerede emner, så til det vi laver, der er 3D print et rigtig godt medie, og noget vi glæder os til at dykke mere ned i”, siger Per Aabentoft, direktør i Aabentoft.

Per Aabentoft er ikke sikker på, at der vil være en økonomisk gevinst lige nu og her ved 3D print, men han er ret sikker på, at de kan lave et bedre produkt ved at kunne producere de tilpassede holdere og andet, der kan gøre en verden til forskel for fx en kørestolsbruger, der ikke selv ville kunne betjene et kontrolpanel på kørestolen uden en specialtilpasset enhed, der fx gør, at man kan dreje på knapper med håndfladen i stedet for fingrene eller lign.

Hos Aabentoft har de selv investeret i en 3D printer efter at have været med i 3DP Try Out og har store forventninger til hvad man kan på sigt med 3D print.

”jeg ser et stort potentiale i nicheproduktionen, at vi kan lave små enheder, som er 100% specialiserede til den enkelte bruger”, slutter Rasmus Koch.

Om Aabentoft

A/S Aabentoft yder salg, service og totalløsninger indenfor REHAB-branchen og MEDICO-branchen, på landsdækkende plan.

Hovedsædet er beliggende i det nordlige Århus, og de har en underafdeling på Sjælland. Virksomheden startede med én mand, i 1985, og er nu vokset til at beskæftige p.t. 22 medarbejdere.

Design din virksomheds fremtid

Design din virksomheds fremtid

Gennem Industriens Fond og indsatsen GenstartNU tilbyder Designit, Dansk AM Hub og en række partnere et gratis udviklingsforløb, der lærer dig at anvende designmetoder, som en måde at identificere muligheder, skabe innovation og forretningsudvikling. Forløbet er målrettet danske SMV’er og vil gennem en række workshops hjælpe 100 virksomheder til at bruge design til at accellerere genstarten i kølvandet på corona.

Business as Unusual forløbet tilbyder en anderledes måde at gentænke din virksomhedes værditilbud. I vil i forløbet blive introduceret til øvelser og værktøjer, der i en designproces åbner op for nye perspektiver og muligheder, der kan være med til at genstarte og gentænke en ny fremtid for virksomheden.

Forløbet af delt ind i 3 faser:

Få inspiration og introduktion til en række konkrete metoder og værktøjer som I kan bruge hjemme i virksomheden med det samme. Værktøjerne kan blandt andet hjælpe jer med at forstå jeres marked, kunder og udfordringer fra et nyt perspektiv.

I første fase har vi plads til 100 virksomheder.

Gå i dybden med konkrete udfordringer for jeres virksomhed og få sparring til hvordan design kan hjælpe med at skabe nye ideer til løsninger. Efterfølgende vil du zoome ind på konkrete ideer og skabe helstøbte koncepter rundt om ideen.

I anden fase har vi plads til 60 virksomheder.

Få hjælp til design af en prototype der er skræddersyet til din virksomhed. Prototypen kan være en digital løsning, et fysisk produkt, en service eller en forandringsproces. Gennem forløbet finder vi frem til hvilken prototype der er mest relevant for dig.

I sidste fase har vi plads til 10 virksomheder.

Det er gratis for enhver SMV i Danmark at deltage i forløbet. Du kan læse meget mere om forløbet, betingelser for deltagelse og praktisk information på: business-as-unusual.dk

Hvis du har spørgsmål til projektet, kontakt venligst Søren Hansen via skh@am-hub.dk