Out-sider forenkler samling og reducerer vægt med 3D-print

Udfordringen: Tidskrævende montage og kompleks lagerhåndtering

Out-sider, producent af skandinaviske outdoormøbler, stod med en udfordring i samlingen af en central komponent i deres sortiment. Komponentens opbygning omfattede hele 12 individuelle dele i stål og gummi, hvilket ikke blot vanskeliggjorde logistik og lagerstyring, men også resulterede i en manuel, tidskrævende samling med 21 samlede dele inklusive bolte.

Denne kompleksitet førte til:

Højere omkostninger til arbejdskraft.

Øget risiko for montagefejl og inkonsistent kvalitet.

Begrænsninger i fleksibilitet og hurtig levering.

Løsningen: Konsolidering og redesign via SLS 3D-print

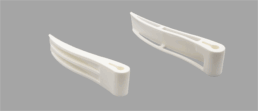

Ved at overgå til 3D-print med SLS-teknologi i PA12-nylon blev løsningen både teknisk og funktionelt enklere. Out-sider redesignede komponenten, så 12 dele blev til blot 3, og hele samlingsarbejdet kunne forenkles markant.

Fordelene var tydelige:

Færre dele og dermed mindre lagerbehov og nemmere håndtering.

Lettere og stærkere design optimeret via mekanisk test.

Mindre montagearbejde og højere præcision.

Til venstre ses det originale setup med 8 komponenter, og til højre de konsoliderede i en enkelt.

Resultat: Lettere produkt og hurtigere produktion

Overgangen til 3D-print reducerede den samlede vægt pr. enhed med hele 80 % – fra 1.864 gram til blot 360 gram. Produktionsserier kan nu igangsættes helt ned til én enhed (MOQ = 1), og leveringstiden er forkortet fra 14 til 10 dage. Trods en mindre stykprisforhøjelse (fra 53,5 EUR til 59 EUR), er den samlede økonomi forbedret pga. reduceret manuel indsats og øget kvalitet.

Klimaperspektivet: Halveret CO₂-aftryk

Ifølge beregninger med CO₂ Emission Calculator udleder den 3D-printede løsning blot 1,45 kg CO₂e pr. enhed – mod 2,99 kg CO₂e med konventionel fremstilling. Det svarer til en reduktion på over 50 % i globalt opvarmningspotentiale (GWP).

Bidragene fordeler sig som følger:

2,45 kg CO₂e sparet i fremstillingsfasen.

Lettere komponenter reducerer også emissionsbelastningen under transport og levetid.

Fremtiden: Digitalisering og skræddersyede løsninger

Out-sider ser nu mod et fuldt digitaliseret lager og lokal, on-demand produktion. Teknologier som topologioptimering og lightweighting åbner for endnu lavere materialeforbrug og skræddersyede løsninger uden ekstra omkostninger.

3D-print har givet Out-sider en lettere, stærkere og grønnere komponent – og et vigtigt skridt mod en mere agil og fremtidssikret produktion.

Desmi eliminerer svejsning og halverer leveringstiden med 3D-print i titanium

Ved at gå fra komplekse svejsede støbte dele til 3D-print i ét stykke, har Desmi skabt en stærkere, hurtigere og mere pålidelig løsning med lavere CO₂-aftryk og højere designfrihed.

Udfordringen: Lang leveringstid og lav kvalitet ved titaniumsvejsning

I produktionen af impellere til pumpesystemer har DESMI anvendt støbte og svejsede titaniumkomponenter produceret i Belgien. Denne metode gav flere udfordringer:

- Lang leveringstid – op til 80 dage.

- Kvalitetsproblemer – manuel svejsning skabte svage punkter og overfladefejl.

- Høje produktionsomkostninger pga. både materialespild og manuelt svejsearbejde.

- Lav forsyningsrobusthed, da kun én leverandør kunne levere.

Løsningen: 3D-printet titaniumkomponent i ét stykke

Ved at overgå til SLM-print i Titanium Grade 5 har DESMI opnået en lang række fordele:

- Ingen svejsning – print i ét stykke øger holdbarheden og fjerner svage led.

- Leveringstid reduceret fra 80 til 14 dage.

- Bedre finish og ensartet kvalitet, uden variationer fra manuel bearbejdning.

- Pris pr. enhed reduceret med 3%.

- Højere resiliens, da flere leverandører globalt kan producere på baggrund af den samme 3D-fil.

Klimaperspektivet: Mindre spild og lokal produktion

Ved at fjerne behovet for både støbeform og svejsning, sparer DESMI både energi og materiale. Det betyder:

- Lavere materialespild – print kun det nødvendige.

- Mindre transport – print kan foretages lokalt eller hvor behovet er.

- Reduktion af CO₂-udledning både direkte og indirekte gennem hurtigere og renere produktion.

Selvom SLM har et relativt højt energiforbrug, opvejes det i dette tilfælde af de færre processer og lavere fejlrate.

Forretningsværdi: Kvalitet, hastighed og skalerbarhed

DESMIs tidligere produktionssetup havde en låst resiliens bl.a. pga. geografisk afhængighed og svingende kvalitet. Med overgangen til 3D-print er resiliensen steget:

- Globalt netværk af produktionspartnere.

- Ensartet kvalitet uanset leverandør.

- Hurtigere produktion og færre forsinkelser.

Fremtiden: Klar til skalering og optimering

DESMI overvejer nu at udbrede brugen af additive teknologier til andre kritiske dele. Teknologien åbner op for:

- Letvægtsdesign og topologioptimering.

- On-demand produktion af reservedele.

- Digitalisering af forsyningskæden med lavere lagerbeholdning og højere fleksibilitet.

3D-print har givet DESMI en stærkere komponent, hurtigere produktion og en mere robust og bæredygtig forsyningskæde.

Global Stole sikrer fremtidig produktion med digitalisering og 3D-print

Ved at digitalisere en kritisk komponent og åbne for additive fremstillingsmetoder har Global Stole styrket sin forsyningssikkerhed og elimineret afhængigheden af én enkelt leverandør.

Udfordringen: Produktionsstop truede virksomheden

Global Stole stod i en sårbar situation. En plastkomponent i en af deres produkter blev udelukkende fremstillet af én ekstern leverandør i Danmark. Uden adgang til 2D- eller 3D-tegninger og uden alternative produktionsmuligheder var virksomheden ekstremt afhængig af denne ene partner.

Det betød:

- Risiko for total produktionsstop ved leverandørnedbrud.

- Ingen mulighed for backup-produktion.

- Ufleksibel forsyningskæde.

Løsningen: 3D-print og digital backup

Ved at 3D-scanne og digitalisere komponenten fik Global Stole skabt en digital tvilling, som kan produceres hos mere end 10 forskellige leverandører i Europa og globalt – uden brug af støbeværktøj.

Med 3D-printteknologi som SLS (Selective Laser Sintering) i PA12 glasfiberforstærket plast kunne virksomheden opnå:

- Backup-produktionskapacitet, klar til aktivering ved leverandørsvigt.

- Reduktion af leveringstid fra 15 til 10 dage i nødsituationer.

- Højere forsyningsrobusthed med leverandører fordelt over flere lande.

Forretningsværdi: Fra flaskehals til fleksibilitet

Selvom prisen pr. 3D-printet enhed ikke kan konkurrere med traditionel støbning, er værdien i form af risikominimering og driftssikkerhed betragtelig.

Virksomhedens resiliens er steget takket være flere tilgængelige leverandører, geografisk spredning og lavere afhængighed af enkeltaktører.

Klimaperspektivet

Selvom der ikke foreligger en detaljeret CO₂e-beregning for casen, er følgende relevante observationer fra lignende sager:

- SLS-print har generelt højere energiforbrug pr. enhed end støbning.

- Til gengæld giver digital produktion mulighed for lokalisering, hvilket reducerer transportemissioner og lagerspild.

- Ved fremtidige materialevalg som ASA eller PETG kan CO₂e-udledningen reduceres med op til 54 % i forhold til PA12.

Fremtiden: Digital produktion som forsikringsstrategi

Ved at integrere 3D-print som en strategisk backup-løsning er Global Stole nu langt bedre rustet til fremtidige forstyrrelser i forsyningskæden. Løsningen åbner desuden for:

- Digitalt lager og on-demand produktion.

- Mulighed for designoptimering og vægtreduktion.

- Korte og fleksible serier uden værktøjsinvestering.

3D-print har givet Global Stole en livline i en sårbar forsyningskæde – og et værktøj til at fremtidssikre deres produktion.

Maico Nordic fjerner behovet for værktøj og får hurtigere og grønnere produktion

Med 3D-print slipper Maico Nordic for dyre værktøjsomkostninger og kan producere tilpassede løsninger hurtigere, mere fleksibelt og med lavere klimaaftryk.

Udfordringen: Høje værktøjsomkostninger ved små produktioner

Maico Nordic stod over for en klassisk udfordring ved småserieproduktion: kunden ønskede en specialversion af en eksisterende komponent, men det eksisterende sprøjtestøbeværktøj kunne ikke tilpasses. Et nyt værktøj ville koste 34.000 EUR, og med et produktionsbehov på blot 500 enheder var det hverken økonomisk eller tidsmæssigt bæredygtigt at gå videre med traditionel fremstilling.

Løsningen: 3D-print uden værktøj

Ved at overgå til SLS 3D-print i PA12 kunne Maico Nordic:

- Undgå investeringen i et nyt støbeværktøj.

- Tilpasse designet (f.eks. placering af huller) uden retooling.

- Skære leveringstiden ned fra 60 dage til 14 dage.

- Få en samlet enhedspris på 20,90 EUR pr. stk., inkl. tilpasninger – uden startomkostninger.

Det gjorde det muligt at levere hurtigt på en mindre ordre, uden at binde kapital i værktøj eller lager.

Resultat: Høj fleksibilitet og hurtig markedsrespons

Maico Nordic opnåede med 3D-print:

- Højere fleksibilitet i produktudvikling og -tilpasning.

- Reduceret time-to-market – produktion kunne startes med det samme.

- Skalerbarhed: teknologien er særligt fordelagtig for batches under 2.500 stk., hvor værktøjsomkostninger ellers dominerer.

Klimaeffekten: Lavere CO₂e med den rigtige teknologi

CO₂e-analyser viser, at SLS-print typisk har et højere energiforbrug, men at gevinsterne ved materialebesparelse og reduceret affald trækker i positiv retning. I Maico Nordics tilfælde er den samlede CO₂e pr. emne ved SLS-print vurderet til 6,03 kg, hvoraf 4,01 kg stammer fra brug af nitrogen i selve printprocessen.

Til sammenligning udleder alternative materialer som PETG og ASA op mod 54 % mindre CO₂e end PA12, hvilket åbner for endnu grønnere løsninger i fremtiden.

Fremtiden: Fra værktøjsafhængighed til digital produktion

Med adgang til et globalt netværk af over 30 SLS-leverandører står Maico Nordic nu stærkere i mødet med specialønsker og korte deadlines. Samtidig giver 3D-print mulighed for:

- Digitalt lager og produktion on-demand.

- Designoptimering og lightweighting.

- Færre produktionsled og lavere CO₂e.

Maico Nordic har transformeret specialproduktion fra en tung og kostbar øvelse til en agil, bæredygtig og konkurrencedygtig løsning.

KC Denmark skærer ned på dele og samling med 3D-print

Ved at konsolidere flere komponenter i én samlet 3D-printet løsning har KC Denmark reduceret produktionstid, kompleksitet og klimaaftryk og har samtidig styrket deres forsyningsrobusthed.

Udfordringen: Kompleks konstruktion og høje samleomkostninger

KC Denmark, der fremstiller specialiseret prøvetagningsudstyr, stod med en udfordring: Et af deres nøgleprodukter bestod af hele 24 enkeltdele (16 metal- og 8 plastkomponenter), som skulle samles manuelt med bolte og standardbeslag. Denne tilgang resulterede i:

- Lange produktionstider og afhængighed af eksterne leverandører.

- Ufleksibel designproces og begrænset mulighed for optimering.

- Høje samleomkostninger og risiko for fejl under montage.

Løsningen: Konsolidering via SLS 3D-print

Ved at skifte til 3D-print med SLS-teknologi (Selective Laser Sintering) har KC Denmark reduceret det samlede antal komponenter fra 24 til blot 6 og fjernet behovet for både bolte og manuelle samleoperationer.

Resultaterne taler for sig selv:

- Leveringstid halveret.

- Prisen per enhed reduceret med 2/3.

- Montagetid og kompleksitet reduceret markant.

- Højere designfrihed og mulighed for hurtige iterationer uden værktøjsomkostninger.

Klimaperspektivet: Delesammenlægning minimerer CO₂e

En CO2e-beregning viser, at SLS og FDM stadig har højere energiforbrug i fremstillingsfasen sammenlignet med traditionel CNC- og FDM-produktion. Især ved SLS-print udgør energiforbruget en væsentlig andel af udledningen.

Men 3D-print har væsentlige klimamæssige fordele:

- Materialeforbrug halveret ved hjælp af parts-konsolidering.

- Reduktion af affald og spild, da kun det nødvendige bliver printet.

Samlet set viser casen, at miljøpåvirkningen i de øvrige livscyklusfaser er minimale til sammenligning i alle scenarier, samt at den traditionelle produktion stadig er grønnere i det samlede CO2e udslip.

Forretningsfordele: Agilitet og forsyningssikkerhed

Overgangen til 3D-print har også styrket KC Denmarks forsyningskæde:

- Adgang til et netværk af over 30 SLS-leverandører sikrer høj fleksibilitet.

- Digitalt lager muliggør on-demand produktion uden fysiske lagre.

Fremtiden: Skræddersyet produktion uden standardkompromis

Med avancerede designmetoder som topologioptimering og lightweighting kan fremtidige iterationer blive endnu lettere og stærkere og med lavere CO₂e og højere performance. Derudover giver teknologien mulighed for kundetilpasning uden at gå på kompromis med leveringstid eller pris.

KC Denmark har erstattet kompleks mekanik med intelligent design og fået en hurtigere og mere fremtidssikker løsning i hænderne.

3D-print giver Riemann kontrol, fleksibilitet og hurtigere levering

Med additive teknologier har Riemann A/S reduceret leveringstiden fra 150 dage til under to uger – og samtidig styrket deres forsyningssikkerhed og bæredygtighed.

Udfordringen: Lang leveringstid og manglende indflydelse

Som mindre aktør oplevede Riemann A/S begrænset prioritet hos deres leverandører af plastemner fremstillet via traditionel sprøjtestøbning i Italien. De blev betragtet som en "lille fisk" og blev derfor mødt med en leveringstid på op til 150 dage. Dette skabte betydelige flaskehalse i produktionen og hæmmede virksomhedens evne til hurtigt at tilpasse sig markedets behov. Derudover gjorde den traditionelle fremstillingsmetode det både dyrt og besværligt at ændre designet på komponenterne.

Løsningen: Additiv produktion i plast

Ved at skifte fra sprøjtestøbning til 3D-print i PA12 (via SLS-teknologi) opnåede Riemann:

Markant kortere leveringstid – fra 150 dage til blot 10 dage.

Større designfrihed, som muliggør hurtige optimeringer og justeringer uden behov for værktøjsændringer.

Global forsyningssikkerhed, da de nu har adgang til et netværk med over 100 potentielle leverandører på tværs af Europa og verden.

Lokaliseret produktion, der mindsker transportafstande og CO₂-udledning.

Resultatet: Hurtigere, grønnere og mere robust forsyning

Overgangen til 3D-print betyder, at Riemann ikke længere er afhængig af en enkelt leverandør i ét land. Ved at samarbejde med blandt andet Danish Technological Institute og SelectAM kan de producere dele on-demand tættere på hjemmemarkedet. Prisen pr. enhed er samtidig reduceret med 3,2% – uden at gå på kompromis med kvaliteten.

Dokumenteret effekt på CO₂e

Ifølge en CO2e vurdering af casen lavet med AM Hubs egen CO2e beregner, ligger CO₂e-udledningen for den 3D-printede komponent tæt på niveauet for den konventionelt fremstillede. I den konkrete sammenligning resulterede additiv fremstilling i kun 4 % højere CO₂e-udledning – svarende til blot 70 gram pr. emne. Da den nye løsning samtidig reducerer transport og materialespild, er det samlede klimaaftryk på vej ned, i takt med at energien i produktionsnettet bliver grønnere.

Fremtidsperspektiver: Fra produkt til platform

Med digital lagring og on-demand print kan Riemann eliminere behovet for store lagerbeholdninger og i stedet producere reservedele og kundetilpassede løsninger efter behov. Yderligere optimering af komponenter via topologioptimering og lightweighting baner vejen for både lavere materialeforbrug og højere performance.

3D-print har givet Riemann ejerskab over deres produktion og gjort dem både hurtigere, grønnere og mere modstandsdygtige.