Fast Track via 3D-printede sprøjtestøbeforme

Når danske virksomheder står over for at skulle lancere et nyt produkt, der skal fremstilles via plaststøbning, står de over for et forløb, der dækker over en

1) produktudviklingsfase, og

2) produktlancering.

Den første fase er ofte en stor investering, og det er også en risikoladet post, hvilket gør, at der er en hurdle i forhold til at forfølge produktidéer. Selv den bedste planlægning og et budget lagt efter de bedst tilgængelige informationer og vurderinger kan vise sig at ikke holde stik.

Udviklingsfasen består normalt af et forløb, hvor der bliver fremstillet et antal prototyper som testes af. Traditionelt skal man til dette fremstille et støbeværktøj, hvilket hurtigt kan koste 50.000 kr. og opefter og forbruge mindst 10 uger.

Tilmed, hvis det støbte emne viser sig at skulle ændres, skal man højst sandsynligt indkøbe et nyt værktøj med yderligere ventetid. Muligheden for at teste idéer af ud over det helt strengt fastlagte (er derfor ringe.

Additive Manufacturing har betydet en lettelse i produktudviklingsfasen. Prototyper kan fremstilles meget hurtigt i en række materialer, særligt ABS, PLA og Nylon.

For mange virksomheder er dette dog ikke nok, da:

1) prototyperne ønskes i det rigtige materiale

2) de skal sprøjtestøbes

Så opfører de sig som det færdige produkt i forhold til alle de produktegenskaber der er ønskelige. Det være sig udseende, styrke, elasticitet m.m.

3D PIM

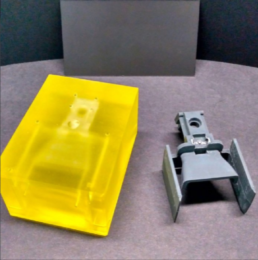

For at afhjælpe dette er sprøjtestøbning ved brug af 3D-printede forme (3DPIM) kommet på banen. Emnerne bliver sprøjtestøbt i det rigtige materiale, og formene kan produceres hurtigt og billigt. Typisk vil man kunne fremstille et par hundrede emner pr. form, inden den nedbrydes.

3DPIM har indtil nu fået nogen udbredelse i verden. Den store 3D-print-producent Stratasys har fx en forretning inden for 3DPIM. Deres erfaring er, at der spares 50-90% af tid og 50-70% af pris i udviklingsfasen. En støbeform leveres på op til 4 uger. Dette er en væsentlig forbedring. I Danmark har man set nogen brug af 3DPIM, men mest på småprojekt-stadiet, med udvikling på DTU for en stor dansk produktionsvirksomhed samt på Teknologisk Institut. Området er stadig ret nyt og ukendt for virksomhederne.

FREEFORM INJECTION MOLDING (FIM)

Som noget nyt inden for 3DPIM er det blevet muligt at producere forme endnu hurtigere og friere ved Freeform Injection Molding (FIM). Her opløses formene efter størkning af emnerne, hvorved emnerne frigøres. Herved behøver produktdesignerne ikke tænke i skillelinjer, hvilket kan betyde en væsentlig fordyrelse af støbeværktøjet og være en showstopper. Med andre ord fjerner 3DPIM-FIM hindringer mellem produktdesigneren og den sprøjtestøbeansvarlige. Det styrker flowet fra idé til fremstillet produkt.

I 3DPIM er opstarten langt hurtigere end blot plaststøbning. Ved split-molds er emnefremstillingen lige så hurtig som normal plaststøbning – ved FIM skal formene printes pr. emne, men selve støbningen er næsten lige så hurtig som for split-molds.