”Vores kunder oplever at Freeform Injection Molding giver en fantastisk mulighed for teste prototypen af i det rigtige materiale til en rigtig fornuftig pris.”

Krebs & Co. er en virksomhed i Skævinge, Nordsjælland, som har været i sprøjtestøbebranchen siden 1956. I dag er virksomheden to-benet. Dels sprøjteblæser og sprøjtestøber de, som de har gjort i mange år. For nylig har de investeret i 3D-print og Freeform Injection Molding.

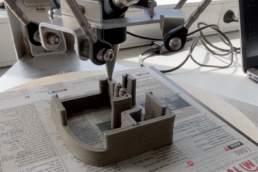

Freeform Injection Molding er en hybrid af 3D-print og traditionel sprøjtestøbning. Fordelen er, at vi kan lave negativet eller skallen med 3D-printeren, som vi bagefter kan støbe ind i med allerede godkendte materialer. På den måde kan vi tage fat i materialer, der er godkendt til medicinsk brug. Kombinationen giver således en unik mulighed for at teste prototyper af i de rigtige materialer fra start, samtidig med at prisen holdes nede.

– Peter Bay, CEO i J. Krebs & Co.

I Danmark er mange teknologivirksomheder forholdsvis små, og derfor har de som oftest ikke de nødvendige ressourcer til at udvikle og producere nye teknologier. Det betyder, at det ofte er alfa og omega at samarbejde med en lang række aktører som videninstitutioner og andre private virksomheder.

En af de virksomheder, som J. Krebs & Co samarbejder tæt med, er AddiFab. Jylling-virksomheden er i disse måneder ved at tage springet fra innovationsvirksomhed til kommerciel vækstvirksomhed med FreeFrom Injection Molding som teknologisk flagskib.

For at teknologien Freeform Injection Molding rigtig skal vinde frem, kræver det løbende forbedringer af præcision og tolerance. Dertil skal produktionshastigheden øges – det er ikke forventeligt, at det skal være lige så hurtigt som traditionelt 3D-print, men det skal være hurtigere at arbejde med Freeform Injection Molding end at producere i metal. Målet er at kunne levere små serier eller prototyper med kort leveringstid, hvor træfsikkerhed kan garanteres.

Hos J. Krebs & Co er vi stadig i prototype-stadiet. Vi har en masse succeshistorier, men vi har selvfølgelig også en række historier, hvor det ikke gik, som vi håbede. Men sådan er det, når vi arbejder med nye materialer, der støbes ved over 300 grader og under meget højt tryk. Nu er der behov for en masse validering. Det kræver meget at føde en ny teknologi, og vi har det desværre med at sammenligne den nye teknologi med en gammel teknologi som sprøjtestøbning. Det betyder, at den nye teknologi risikerer at blive fejet af banen for hurtigt– og det er synd, siger Peter fra J. Krebs & Co.

I AM HYBRID har Krebs og Co. anvendt FIM til en række produktudviklingsforløb sammen med deres kunder. Et eksempel er et el-stik til Danfoss A/S. Freeform Injection Molding har her givet stor mening, da det er tale om småskala produktion efter kundetilpasset design. De har også været med i en del af de efterfølgende cases til sammen med Teknologisk Institut at hjælpe virksomheder med FIM.

Vi har udelukkende 7 materialer, mange af dem fiberforstærkede, som vi bruger igen og igen. De er gennemtestede, og vi er rigtig gode til at lave produkter i dem. Vi har gennemsøgt markedet bl.a. i Tyskland og der findes i dag ikke nogen anden metode end FIM til at få produceret prototyper el. lave småskalaproduktion af nye designs i disse materialer.

– Saeed D. Farahani, Leder af Danfoss’ AM-afdeling

Related Posts

05/03/2025

3DCP sætter betonprint på skoleskemaet sammen med Herningsholm Erhvervsskole

I et undervisningsforløb mellem 3DCP…