Advansor optimerer performance med 3D-print

Virksomhed sparer kunderne for 20.000 tons CO2 med 3D-print

Kuldioxid, også kaldet CO2, forbindes ofte med global opvarmning og stigende verdenshave.

Men det prøver den danske virksomhed Advansor at ændre.

Advansor ligger i Brabrand, hvor virksomheden blandt andet producerer køling til bygninger. Her har de inddraget CO2 i deres bæredygtige klimaløsninger, så de i dag er en markedsledende OEM-producent.

Som mange andre dygtige markedsledere vil Advansor gerne gøre tingene bedre – mere kosteffektivt og grønnere. Af den årsag deltog Advansor i et forløb hos Dansk AM Hub, der skulle afklare udfordringer i et element i deres kølesystemer.

Under kølingen med CO2 oplevede udviklerne hos Advansor på grund af skarpe sving i rørene et tryktab i systemerne. Et tryktab, der førte til mindre effektiv køling og spild af energi.

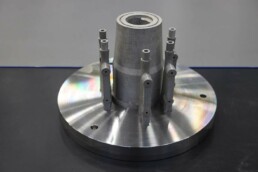

Med 3D-print har det været muligt at producere rør, som både er kompakte, mere aerodynamiske indvendige og nemmere at bygge ind i Advansors maskiner.

Brabrand-virksomheden har tidligere anvendt 3D-print til produktion med plast, men samarbejdet med Dansk AM Hub handlede om at producere højtrykskomponenter i metal til køling med CO2 i kølehuse. Systemer, der skal kunne klare et tryk på mere end 700 bar.

”Ærlig talt, så troede jeg ikke, det var en mulighed, før vi deltog i dette projekt,” siger Kenneth B. Madsen, CTO hos Advansor.

På baggrund af produktoptimeringen er det muligt for Advansor at reducere energitabet i deres kølesystemer med 1 procent.

Det lyder ikke af meget, men det er faktisk en besparelse på 70.000 kWh per år, hvilket svarer til knap 20.000 kg CO2 per år. Eller udledningen fra at køre en bil næsten fire gange rundt om jorden.

The LEGO group muliggør nye former for leg

The LEGO Group muliggør nye former for leg med 3D print

Fantasien sætter ingen grænser, og det er i høj grad noget, som The LEGO Group efterlever – nu hjulpet på vej af 3D-print teknologi!

Sidste år udkom de med deres første 3D-printede element, som var en replika af deres ikoniske træand. Den blev solgt i en begrænset periode, og indgik i et større pilotprojekt hos The LEGO Group, som har til formål at indsamle feedback fra fans, der kan være give inspiration til fremtidige kreationer.

“Vi er meget begejstrede over mulighederne, som additiv fremstilling giver os, og glæder os til at høre, hvad vores fans siger. Vi vil bruge deres feedback som hjælp til at udforme fremtidig innovation, mens vi fortsætter med at afprøve 3D-printteknologiens grænser.” fortæller leder af The LEGO Group’s Additive Design & Manufacturing-team, Ronen Hadar.

Hos The LEGO Group har man anvendt 3D-print teknologi siden 1990’erne, men det er første gang, at de er udkommet med et forbrugerprodukt, som udelukkende er produceret med Additive Manufacturing. Replikaen har især hjulpet The LEGO Group med at eksperimentere med bevægelige funktioner, idet den 3D-printede and har et bevægeligt næb.

I samspil med 3D-print anvender de sprøjtestøbningsteknologi på fabrikkerne til at fremstille klodser. Denne kombination medfører, at klodserne kan produceres hurtigere, der er større fleksibilitet, og de kan producere mere varierede enheder i mindre mængde, hvilket giver The LEGO Group muligheden for øget produktudvikling- og innovation.

Redesignet kølesystem laver varmt vand til fjernvarmen

Redesignet kølesystem laver varmt vand til fjernvarmen

3D-print hjælper med at spare energi og bidrager til den grønne omstilling. Det er Heatflow et rigtig godt eksempel på.

Virksomheden, der holder til ved Mariager Fjord, fik nemlig optimeret en af deres komponenter ifm. Dansk AM Hubs DfAM (Design for Additive Manufacturing) forløb.

Enklere komponenter giver simplere produktion og mindre energitab

Heatflow producerer løsninger til at overføre varme fra servere til fjernvarmenettet. De arbejder konstant på at nedbringe varmetabet, så de kan overføre energien så effektivt som muligt. Opbygningen af deres komponenter, særligt geometrien, er i den forbindelse helt afgørende, og derfor var 3D-print en oplagt vej frem, fordi det jo netop tillader geometriske opbygninger, som ellers ikke er mulige eller meget omsonst.

– Vi ønskede at optimere vores systemer, så vi kunne køle elektronikken endnu bedre og overføre den overskydende energi med så lille et tab som muligt. Det giver vores kunder mulighed for at benytte mere af den overskydende varme selv eller overføre den til fjernvarmenettet, siger Dennis Nadal Jensen, som er VP of technology i Heatflow.

Om DfAM Green

I løbet af det seneste halve år har Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, Hexagon og Implement Consulting Group haft fire danske SMV’er tilknyttet et innovationsforløb med henblik på at styrke virksomhederne til i endnu højere grad at drage fordel af det bæredygtige, teknologiske, bærdygtige og forretningsmæssige potentiale inden for 3D-print. Forløbet har fået navnet Design for Additive Manufacturing Green (eller DfAM Green) og fokuserer på at udbrede 3D-print til små- og mellemstore virksomheder samt at yde konkret støtte og hjælp til at arbejde med teknologien igennem design. Det konkrete mål for DfAM-forløbet er at re-designe deltagernes produkter eller komponenter – sammen med deltagerne – så de bliver mere bæredygtige og samtidig kan fremstilles med f.eks. større styrke, mindre materialespild, ny og bedre funktionalitet eller on-demand.

AM gjorde hyperbiler grønnere, hurtigere og flottere

AM gjorde hyperbiler grønnere, hurtigere og flottere

Zenvo er en dansk producent af eksklusive sportsvogne, som de hvert år bygger ganske få af. Det lave antal betyder både, at alle komponenterne til bilerne kun skal bruges i lille antal og, at Zenvo går mere end almindeligt meget op i, at hver enkelt del af bilen er så optimeret som overhovedet muligt: Lette, stærke, lækre. 3D-print som produktionsform lå derfor lige for, og Zenvo indgik i vores DfAM-forløb (Design for Additive Manufacturing) med et hjulophæng som deres design case

Lettere og enklere komponenter giver hurtigere og mere bæredygtige biler

I forløbet blev Zenvos hjulophæng optimeret på flere måder. Tidligere bestod hjulophænget f.eks. af seks komponenter, men i det nye design er de samlet til én enkelt komponent. Produktionen af hjulophænget blev desuden flyttet fra Kina til Danmark for at skære den CO2-tunge transport ud af regnestykket. Og ophængets vægt blev barberet et halvt kilo ned, hvilket måske ikke lyder af så meget, men det svarer til en vægtreduktion på næsten 30 procent.

– På en enkelt del sparer vi et halvt kilo, så hvis du ganger det med fire, fordi du har fire hjul på bilen, så er det to kilo per bil. Det gør en stor forskel i vores verden, siger Alberto Solera, som er teknisk direktør for TS-serien hos Zenvo.

I videoen herunder kan du høre mere om designoptimeringen af hjulophænget.

Nyt design er også flottere

I designprocessen har man brugt såkaldt topologioptimering, hvor man via beregninger og simuleringer ender med kun at skulle bruge den absolut nødvendige mængde materiale til at skabe den nødvendige styrke, der hvor den er påkrævet. Og samtidig skaber det mere organiske former.

– Det oprindelige hjulophæng var ret klodset og tungt, og i hyperbilverdenen skal komponenter også være behagelige for øjet. Resultaterne af det 3D-printede hjulophæng er en ydeevne-gevinst, da det er lettere og stærkere. Det er lidt dyrere, men fordi det er mere æstetisk behageligt for øjet, er det en omkostning, vi er villige til at betale, fortæller Alberto Solera.

Fakta om hjulophænget og re-designprocessen

Den nye komponent er blevet printet i aluminiumslegeringen AlSi10Mg med 3D-print teknologien Laser Powder Bed Fusion. Ved hjælp af topologioptimering er hjulophængets vægt reduceret med 28 procent – fra 2,621 kg til 1,883 kg – og dets volumen er ligeledes blevet reduceret med 25 procent, fra 933 cm3 til 700 cm3. Desuden har vægtreduceringen og optimeringen i produktionsprocessen resulteret i en besparelse på mere end 60 procent, eller hvad der svarer til 2,6 ton C02.

– Ved at designe komponenter, som er topologioptimeret, anvendes der mindre materiale i produktionsprocessen. Som resultat af materialereduktionen nedbringes CO2-udledningen. Hjulophænget ender derfor med at være bedre for klimaet – både i kraft af den reducerede mængde materiale og det lavere energiforbrug i selve produktionsprocessen, fortæller Sigurd Vigen, konsulent hos Teknologisk Institut.

Store potentialer i 3D-print

Zenvo har i løbet af forløbet fået øjnene op for potentialerne ved metal 3D-print. Man er blevet klogere på, hvornår det giver mening at topologioptimere og 3D-printe og er således langt bedre rustet til næste gang, man skal have indkørt en komponent til 3D-print.

Det 3D-printede hjulophæng er testet succesfuldt på fabrikken, og næste skridt efter projektet er test på vejene.

– Vi tager hjulophænget og monterer det på en bil og laver nogle test i den virkelige verden. Og hvis alt går godt, hvilket jeg er meget sikker på, at det vil, kommer det i produktion, lyder det afsluttende fra Alberto Solera.

Om DfAM Green

I løbet af det seneste halve år har Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, Hexagon og Implement Consulting Group haft fire danske SMV’er tilknyttet et innovationsforløb med henblik på at styrke virksomhederne til i endnu højere grad at drage fordel af det bæredygtige, teknologiske, bærdygtige og forretningsmæssige potentiale inden for 3D-print. Forløbet har fået navnet Design for Additive Manufacturing Green (eller DfAM Green) og fokuserer på at udbrede 3D-print til små- og mellemstore virksomheder samt at yde konkret støtte og hjælp til at arbejde med teknologien igennem design. Det konkrete mål for DfAM-forløbet er at re-designe deltagernes produkter eller komponenter – sammen med deltagerne – så de bliver mere bæredygtige og samtidig kan fremstilles med f.eks. større styrke, mindre materialespild, ny og bedre funktionalitet eller on-demand.

3D print på finansloven: Østdanmark får nyt AM-Lab

Folketinget har afsat 2,6 millioner kroner i 2024 som tilskud til oprettelsen af et AM-Lab i Østdanmark, nærmere betegnet i Frederikssund. Det nye uddannelsesmiljø vil give regionens virksomheder og unge under erhvervsuddannelse mulighed for at lære og arbejde med de nyeste teknologier såsom 3D-metalprint.

- Det er en meget glædelig nyhed, der vil styrke uddannelsesmulighederne og give det lokale uddannelsesmiljø et markant løft. Jeg er glad for, at vi har kunne samarbejde på tværs af kommunegrænser omkring det her. Det vil komme hele det nordsjællandske område, virksomhederne og de unge mennesker til gavn”, siger Tina Tving Stauning, der er borgmester i Frederikssund Kommune.

Den nye 3D-metalprinter er udviklet af DTU og er faktisk den første af sin slags i verden, da den er baseret på såkaldt ’open hardware and software’. At kunne 3D-printe i metal giver unikke muligheder for at skabe nye og bedre konstruktioner, og så er det samtidig mere bæredygtigt end traditionelt metalarbejde, som typisk genererer langt mere materialespild. Det kommende AM-Lab vil kunne anvendes af både medarbejdere fra virksomheder i regionen samt af unge, der er i gang med en erhvervsuddannelse.

Hos Dansk AM Hub, som arbejder for at styrke dansk konkurrenceevne ved at fremme brugen af 3D print, vækker beslutningen om at etablere et AM-Lab i Frederikssund også begejstring.

- Vi er rigtig glade for og stolte over, at Østdanmark nu får en facilitet, som kan være med til at afsøge mulighederne inden for metalprint og producere verdens mest bæredygtige metalemner. Vi ser frem til, at faciliteten kommer til at motivere og inspirere fremtidens producenter, og så glæder vi os ikke mindst til at samarbejde med de mange dygtige producenter i området og hjælpe dem med at finde deres vej ind i metalprintsteknologien”, siger adm. direktør Frank Rosengreen Lorenzen, Dansk AM Hub.

Læs pressemeddelelsen fra Frederikssund Erhverv her.

Fakta: Det står der i finansloven

Støtte til udstyr mv. på U/NORD (Campus Frederikssund). Der udmøntes 2,6 mio. kr. i 2024 som et tilskud til U/NORD (Campus Frederikssund), der kan understøtte indkøb af udstyr inden for fx AM-teknologi. Støtten er baseret på anbefalinger fra arbejdsmarkedets parter om, at der i Frederikssund etableres et fokus på udvikling af kompetencer forbundet med Additive Manufacturing (AM).

Danmarks første additive manufacturing (3dprint) pris uddeles til spirende startup, der har printet en børnehave i Ukraine

Danmarks første additive manufacturing (3dprint) pris uddeles til spirende startup, der har printet en børnehave i Ukraine.

I forbindelse med Dansk AM Summit 2023, som blev afholdt d. 21. september i KB Hallen i København, hyldede det samlede danske AM-økosystem og over 600 deltagere, i år de mest banebrydende danske innovationer og projekter indenfor 3d print og uddelte den første AM Impact Award af sin slags.

Det er Dansk AM Hub, der står bag uddelingen af AM Impact Award og det er medlemmer af Dansk AM Hub, der i en måned op til AM Summit har stemt på deres favorit.

Tre virksomheder var nominerede – henholdsvis Lego, Asgaard Metals og 3DCP Group.

Lego for videreudviklingen af deres legendariske træand, som nu kan fremstilles ved hjælp af AM. Dermed viser Lego, at 3d print efterhånden er blevet så modent, at man kan gå fra prototype til slutprodukter.

Asgaard Metal for udvikling af et mere bæredygtigt metalpulver til metalprint på baggrund af en innovativ proces, der opsamler restmetalpulver fra stålproduktion.

Og endelig 3DCP, for på få fage at 3d printe en børnehave i Lviv i Ukraine og vise, hvordan AM-teknologien kan spille en afgørende rolle i genopbygning af humanitære kriseområder.

Dette års vinder blev sidstnævnte, som på fornemmeste måde har vist, hvordan AM-teknologien kan gøre sig gældende i områder, hvor betingelserne for at operere er vanskelige, og hvor tid og fleksibilitet er en afgørende faktor for succes.

Vi er utroligt stolte og taknemmelige over at modtage den første AM Impact Award og motiveres kun yderligere til at gøre en meningsfuld forskel gennem 3d print. Det har været en inspirerende rejse indtil nu og det har kun været muligt på grund af en række dygtige samarbejdspartnere, som har delt vores vision, siger Mikkel Brich, CEO i 3DCP Group.

Frank R. Lorenzen, CEO i Dansk AM Hub udtaler:

Med AM Impact Award vil vi gerne hylde, at vi i Danmark har rykket 3D print og AM fra en nicheteknologi og ud i store og betydningsfulde applikationer, emner og som løftestang bag hele virksomheder. 3DCPs projekt i Ukraine viser netop disse perspektiver, og samtidigt gør de en kæmpe forskel lokalt, hvor forsyningslinjer er særligt udfordrerede. Det er et projekt med innovation, hjerte og mod, og det forstår jeg godt vores medlemmer vil hylde.

Dansk AM Hub har længe fulgt 3DCP Group i deres arbejde for at ændre måden, hvorpå vi tænker byggeri. 3DCP Group har derfor også været med i AM Hubs eget accelerator-forløb AM Venture Journey, hvor virksomheder får hjælp til at kommercialisere og skalere deres forretning yderligere.

Sammen med 3DCP Group og Herningsholms Erhvervsskole har Dansk AM Hub desuden søsat et mindre projekt, der skal udvikle uddannelses- og undervisningsmateriale om 3d printet byggeri.

For med udviklingen af 3d printet byggeri, er der samtidig behov for grundlæggende begreber og principper for 3D-printet byggeri til avancerede teknologier og innovative materialer, ligesom, at det er vigtigt at udvikle viden og brug af teknologien, så vi sikrer mere bæredygtigt byggeri. Målet er at skabe et omfattende og tilgængeligt kursus, der kan bruges af studerende, lærere, forskere og praktikere i den danske byggebranche.

Danmark udnævnes til kernepartner for verdens største 3D print messe

Danmark udnævnes til kernepartner for verdens største 3D print messe

Listen over tidligere partnere tæller stærke produktionslande som USA, Kina, Italien og sidste år Frankrig, men i 2023 vælger verdens største messe for Additive Manufacturing (AM) – industrielt 3D print – at sætte fokus på dansk AM og vores stærke danske kompetencer i at bruge ny produktionsteknologi til at fremme en mere bæredygtig produktion.

Formnext i Frankfurt er verdens største Additive Manufacturing-messe med 800 virksomheder, der udstiller den nyeste produktionsteknologi, og knap 30.000 besøgende – og altså stedet at tage hen, hvis du vil opleve alt det nyeste og største inden for Additive Manufacturing (AM) og industrielt 3D print.

I år er der ekstra grund til et besøg, for Formnext har nemlig valgt Norden som årets Partner Region i 2023, og Danmark og Dansk AM Hub som ledende partner i fællesskabet med Finland, Norge og Sverige.

’I de seneste år har vi observeret en udvikling og tendens til, at bæredygtighed fylder mere og mere især hos de større produktionsvirksomheder. Det er et større perspektiv, som vi ser mange fordele i at sætte fokus på og skabe mere opmærksomhed på 3D print-teknologiens muligheder – og her ser vi, at Norden er nogle år foran på potentialet for mere bæredygtig anvendelse,” siger Petra Haarburger, President i Mesago Messe Frankfurt.

Dansk AM Hub arbejder netop for at udbrede AM i Danmark og sætte fokus på danske kompetencer i at fremme mere bæredygtig produktion med AM-teknologi, hvor vi producerer med mindre spild, mindre materiale, mindre transport og mindre CO2-udledning. Dansk AM Hub er initieret og støttet af Industriens Fond.

Og direktør i Dansk AM Hub, Frank Rosengreen Lorenzen, er derfor særlig stolt – og ydmyg – over, at Formnext i 2023 vælger at fokusere særligt på Danmark og de stærke danske små og mellemstore virksomheder, der designer, udvikler og producerer mere bæredygtigt med AM-teknologien.

”Det er en massiv anerkendelse af dygtige og innovative danske ejerledere, designere, ingeniører og producenter, som i dag konstant udfordrer og udvider AM-teknologiens anvendelsesområde for at designe, udvikle og fremstille fremtidens produkter. Det er ganske enkelt den største udmærkelse og anerkendelse, vi kan opnå, og den skyldes, at vi de sidste tre år i Dansk AM Hub har fokuseret på, hvordan vi gør Danmark til det mest vidende sted i verden, når det kommer til at anvende AM til mere bæredygtig produktion,” siger Frank Rosengreen Lorenzen.

Et af de afgørende argumenter for at vælge Danmark som ledende partner er, at Dansk AM Hub med samarbejdspartnere og medlemmer har udviklet en CO2-beregner, der tydeliggør forskellen mellem traditionelle produktionsmetoder og AM-produktion og dermed skaber banebrydende ny viden og dokumentation om AM-teknologiens potentiale som et værktøj til en mere bæredygtig produktion.

Netop den indsats og arbejde bliver også omdrejningspunktet på Formnext 2023, hvor det danske bidrag blandt andet bliver en vigtig del af en særlig nordisk pavillon, hvor førende danske eksperter og virksomheder vil udstille konkrete danske emner og produkter, der viser hvordan AM kan anvendes til mere bæredygtige produkter samt et særmagasin – Formnext Partner Country Edition – hvor nordiske virksomheder kan vise og inspirere med, hvordan de bruger AM-teknologien til mere bæredygtig produktion.

Og endelig er Dansk AM Hub værter for en længere session på industri-scenen, hvor større danske producenter og Dansk AM Hub vil debattere dansk industris tilgang til bæredygtighed for messens internationale deltagere.

Formnext finder sted den 7.-10. november, men allerede 21. september inviterer Dansk AM Hub til Skandinaviens største AM-konference i København: AM Summit 2023 – med deltagelse af over 50 talere, 50 udstillere af AM-teknologi og 500 deltagere – som i år også vil bære præg af, at Danmark nu er kommet øverst på den internationale dagsorden, når det drejer sig om at skabe en mere bæredygtig produktion med ny produktionsteknologi som AM.

Læs mere og se programmet på www.amsummit.dk

Fakta om Formnext

- Omkring 800 udstillere i 2022 (cirka 30 procent mere end i 2021)

- Knap 30.000 besøgende i 2022 (66 procent mere end i 2021)

- I 2023 er der indtil videre det højeste antal registrerede sammenlignet med tidligere år

- 60 procent af udstillerne og halvdelen af de besøgende er internationale

- Messen foregår i hal 11, 12 og Portalhaus og fylder mere end 50.000 kvadratmeter

- Formnext startede i 2015, og messen i 2023 er derfor nummer ni.

- Formnext Partner Country har tidligere været Frankrig (2022), Italien (2021), Kina (2020) og USA (2019).

AM Summit 2023: Presenting this year's strong programme

AM Summit 2023: Presenting this year’s strong programme

At this year’s, AM Summit you can hear more about metal Additive Manufacturing for rocket engines with Paul Gradl from NASA, how to build smarter things and build in a smarter way with Skylar Tibbits from Self-Assembly Lab, how to develop 3D printed bionics with Enzo Romero from LAT Bionics and how to 3D print your next meal with Daniel Dikovsky from Redefine meat.

Join our breakout sessions and learn about AM in the construction sector, the potential of metal 3D printing or our new tool calculating CO2e on Additive Manufacturing vs conventional manufacturing.

And for the first time: The AM Impact Award – to the company that has made the biggest impact in their AM-work.

See the full programme below – and register for your ticket!

PROGRAMME

08.30 – 09.00 REGISTRATION AND BREAKFAST

09.00 – 10.30 KEYNOTES / MAIN STAGE

Welcome by Frank Rosengreen Lorenzen, CEO, Danish AM Hub

Introduction by moderator Tim Frank Andersen, CEO and Co-Founder, Liveshopper

Marie Langer, CEO, EOS GmbH

Paul Gradl, Principal Engineer, NASA

Enzo Romero, CEO and Co-Founder, LAT Bionics

Skylar Tibbits, Associate Professor of Design Research, MIT & Founder and Co-Director, Self-Assembly Lab, MIT

10.30 – 10.45 BREAK

10.45 – 12.00 KEYNOTES / MAIN STAGE

Daniel Dikovsky, CTO, Redefine Meat

Dualtalk:

Hedwig Heinsman, CO-Founder & Creative Director, Aectual

Thijs Van Hooijdonk, Manager Marketing Recycled Products, Tetra Pak

Cooper Keller, VP, Program Management and Production Operations, Divergent

12.00 – 13:15 LUNCH AND EXPLORE THE EXHIBITION

13.15 – 14:15 BREAKOUT SESSIONS (Choose between the following breakout sessions)

1) Digital Distributed Manufacturing

Digital Distributed Manufacturing changes traditional manufacturing from centralized locations by moving production closer to where it will be used, setting up small-scale production facilities, leveraging a digital platform and 3D printing technology to make products on demand locally. In an ever more conflicted environment, many producers look at this powerful tool to create more resilient and sustainable decentralized supply chains, but how do we do it? Meet the Danish AM Hub expert panel and get their best advice for producers to get started with digital distributed manufacturing.

* Stephen Howard, Account Manager, Materialise

* Pieter Ruijssenaars, CEO, DiManEx

* Jeremy Haight, Chief Principal Engineer – Additive Manufacturing & Advanced Concepts, Vestas Wind Systems A/S

* More speakers to be announced

* Moderator: Amalie Kaysen, Head of Product and Portfolio, Danish AM Hub

2) AM in the Build Environment: Technology, Innovation, Sustainability

During the last three years, Danish AM Hub has looked into Additive Manufacturing’s potential for increasing sustainability of the built environment, and at AM Summit we can show the first tangible project. In this session, we will explore how AM technology can help build a more sustainable future, reducing waste and CO2 emissions. How can AM contribute to more affordable housing options? What are the benefits of using 3D printed bio-based and living materials in terms of sustainability and circularity? What is the potential of AM and digital fabrication for conventional building materials?

* Andrea Ling, PhD Researcher and A&T Fellow, Digital Building Technologies, Institute of Technology & Architecture, ETH Zurich

* Catherine Huang, Partner, Bjarke Ingels Group

* Mathilde Marengo, Head of Studies, Institute for Advanced Architecture of Catalonia

* Mikkel Brich, Founder and CEO, 3DCP Group

* Moderator to be announced

3) AM Breaking New Grounds

This session will address how Additive Manufacturing is disrupting traditional sectors introducing innovation and inspiration in new areas of application.

The session is organized in cooperation with Women in 3D Printing (Wi3DP) – a global organization dedicated to promoting, supporting, and inspiring women who are using Additive Manufacturing technologies. Diversity and inclusion in the tech world is an important agenda, and with a membership of Wi3DP, Danish AM Hub supports their mission to empower women in this field.

* Amy Sissala, Senior Additive Manufacturing Engineer, the LEGO Group

* Lene Jensen, Business Developer, Create it REAL

* More speakers to be announced

* Moderator: Elena Lopez, Head of Division Additive Manufacturing, Fraunhofer IWS and Wi3DP Regional Director Europe

14:15 – 14:30 BREAK

14.30 – 15:30 BREAKOUT SESSIONS (Choose between the following breakout sessions)

1) Metalprint giver mening (in Danish)

I denne session zoomer vi ind på 3D metalprint, der i stigende grad finder vej til de danske produktionsgulve. Få stillet din nysgerrighed, hør om din mulighed for at søge Dansk AM Hub om økonomisk støtte og rådgivning til dit første 3D metalprint og få mulighed for at høre fire af Danmarks skarpeste eksperters konkrete erfaringer, gode råd til hvad der virker og ikke virker samt deres bud på, hvad den nærmeste fremtid bringer for metal 3D print.

* Mads Peters, Industrial PhD Student, Newtec Engineering

* Jeppe Skinnerup Byskov, Director Additive Manufacturing, Danish Technological Institute

* Michel Honoré, Project Manager R&D, FORCE Technology

* Sander Michelsen, Lead Engineer Additive Manufacturing, Grundfos

* Moderator: Steffen Schmidt, CTO, Danish AM Hub

2) Calculation CO2e: Additive Manufacturing vs. Conventional Manufacturing

Danish AM Hub has a vision to make Danish manufacturing companies world leaders in using additive manufacturing (AM) for sustainable production. From that vision, we have developed a C02e calculator that can more clearly visualize what the sustainable benefits of AM are or are not compared to conventional forms of manufacturing. Share knowledge with the experts that have built the calculator, meet producers that have tried the first version and learn how to get involved and try it out.

* Jan-Markus Rödger, Sustainability Strategy Partner, Implement Consulting Group

* Niklas Franke, Head of AM and Production Simulation, Danfoss

* Mikkel Sørensen, CEO, Airflight

* More speakers to be announced

* Moderator: Frank Rosengreen Lorenzen, CEO, Danish AM Hub

3) How to 3D Print a Nation Greener

Last year president Biden launched Additive Manufacturing Forward (AM Forward) – a voluntary compact among large manufacturers to help their smaller U.S.-based suppliers increase their use of additive manufacturing. The White House sees the potential in the technology but In Europe initiatives are more widespread. How can Denmark, Germany and Europe in general foster more coordination and efforts to adopt AM and what are learning point so far from driving forward AM in Danish and German industry ecosystem? The session is organized in cooperation with Formnext – the largest professional additive manufacturing convention in the world.

* Kristian Arntz, Chair for Manufacturing Technology, FH Achen – University of Applied Sciences and former Formnext Advisory Board Member

* Charlotte Kjeldsen Krarup, Chief Visionary Officer, Danish Industry Foundation

* Rasmus Stoklund, Political Spokesman for Social Democratic Party and Member of Parliament (Folketinget)

* Invest in Denmark

* Moderator: Kety Sindze, Managing Editor, 3D ADEPT MEDIA

15:30 – 15:40 BREAK

15:40 – 16:00 AM IMPACT AWARD

Nomination and case videos

AM Impact Award Winner by Poul Skadhede, Chairman of the Board, Danish AM Hub.

Closing Remarks by Frank Rosengreen Lorenzen, CEO, Danish AM Hub

16:00 – 16:30 NETWORK WITH A DRINK

Kan man designe en væg med mindre materiale og samme bæreevne?

Kan man designe en væg med mindre materiale og samme bæreevne?

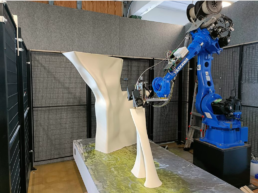

Mød Apex Wall – en 1:1-prototype af en væg, der er designet til at understøtte en betonbjælke og designoptimeret til at have den nødvendige styrke med det mindst mulige materiale forbrugt, udelukkende ved brug af 3D software.

Apex Wall er designet og 3D printet i samarbejde med MDT Flexible Products fra Kolding og er et bemærkelsesværdigt eksempel på, hvordan topologioptimering kan revolutionere konstruktionen af 3D printede, bærende elementer. Ved at udnytte moderne 3D software og teknologi er det lykkes at reducere materialeforbruget betydeligt uden at gå på kompromis med konstruktionens styrke og bæreevne.

Apex Wall kan opleves i vores showroom i Valby, hvor den er udstillet.

Design og printproces

Topologioptimering er en designmetode, der identificerer og fjerner unødvendigt materiale fra en konstruktion, som ikke bidrager til at bære belastninger. Ved at anvende denne metode på Apex Wall – en 4 meter lang, 3 meter høj og 30 cm tyk væg – blev det muligt at reducere materialet med op til 80 procent uden at gå på kompromis med dens bæreevne. Resultatet er en ekstrem letvægtskonstruktion, der stadig kan modstå de pålagte belastninger, og som kun er mulig at lave med 3D print-teknologi.

Som følge af designmetoden blev forskellige iterationer af væggen genereret, hvor softwaren beregner, hvor i konstruktionen der forløber kræfter, og hvor der ikke er belastning i materialet. I forlængelse heraf fjernede computeren gradvist unødvendigt materiale fra strukturen – det vil sige materiale, der ikke bærer nogen form for belastning på konstruktionen. Ved hjælp af avancerede algoritmer og analyser identificerede softwaren præcist de områder, hvor materialet ikke ville bidrage til belastningsmodstanden. Dette resulterede i et unikt og komplekst geometrisk mønster, der kun indeholdt det absolut nødvendige materiale til understøttelse af belastningen.

Til sidst genereres en digital model der kan 3D printes i f.eks. beton, metal eller genbrugt plast. Det eneste som softwaren skal vide, er styrken af det valgte materiale, så der kan tages højde for dette i beregningerne. Efter designfasen blev Apex Wall således 3D printet ved hjælp af avanceret 3D print-teknologi, og efter 144 timers printning stod væggen i fuld størrelse.

Sammenlignet med denne proces ville traditionelle fremstillingsmetoder have haft svært ved at producere den komplekse geometri og det letvægtsdesign, der var opnået. Derudover ville mængden af spildmateriale være betydeligt højere end ved denne produktionsmetode. 3D print-teknologien gjorde det imidlertid også muligt at fremstille væggen uden begrænsninger.

Stort potentiale

Apex Wall demonstrerer potentialet i topologi optimering og 3D print-teknologi til at reducere materialeforbruget og maksimere effektiviteten i konstruktionen af bærende elementer. Ved at fjerne unødvendigt materiale og kun bruge det, der er nødvendigt, kan råvareforbruget betydeligt reduceres. Dette har positive miljømæssige konsekvenser og bidrager til en mere bæredygtig fremstilling.

Desuden muliggør 3D print-teknologien produktionen af komplekse geometrier, som traditionelle fremstillingsmetoder ville have svært ved at opnå. Dette åbner op for innovative designmuligheder og konstruktioner, der er optimeret til deres specifikke formål. Apex Wall er således et eksempel på fremtidens lette, effektive og mere bæredygtige konstruktioner.

Sådan har vi udviklet Apex Wall:

1: Den maksimale størrelse på konstruktionen tegnes i et CAD-system som udgangspunkt for beregningen.

2: I optimeringssoftware påsættes belastninger og begrænsninger og det valgte materiales styrke, og sikkerhedsfaktor indtastes.

3: Optimeringssoftwaren laver 48 styrkeberegninger, hvor den mellem hver beregning fjerner de områder med den mindste belastning – på den måde bliver emnet gradvist mere og mere optimeret.

4: Når emnet er optimeret færdigt, eksporteres en digital model, der overføres til en 3D printer.

5: 3D printeren bygger til sidst emnet op lag for lag fra bund til top.

Fakta om Apex Wall:

- Materiale: Genbrugt PLA mat – eggshell

- Vægt: 35 kilo

- Størrelse: 4x3x0.3 Meter

- Total printtid: 144 timer

- 3D printer: Yaskawa 6 Axis robot (maks print størrelse: 3x2x1,8 meter)

- Slicer software: Ai-Build

- 3D topologi software: Autodesk Fusion & Apex Generative Design

- Apex Wall er printet i genbrugsplast som en showcase på en 1:1-væg, men dens design og styrke er beregnet til at kunne klare belastninger på næsten to tons, hvis den bliver 3D-printet i 2,5 mm tykt rustfrit stål ved hjælp af en svejserobot.

Helt grøn på klimakommunikation? Sådan undgår du faldgruberne

Helt grøn på klimakommunikation? Sådan undgår du faldgruberne

Denne guide er udarbejdet af Industriens Fond og kan findes her.

3D print har nogle åbenlyse potentialer for mere bæredygtig produktion og kan være en del af en potentiel løsning på vores udfordringer med klimakrisen. Men nye krav fra regeringen og forventninger fra kunder kan gøre bæredygtighed til et konkurrenceparameter, skriver Industriens Fond.

Det kan være svært for virksomheder og organisationer at kommunikere om bæredygtighed, da der findes et ton af regler og certificeringer, hvilket kan gøre det svært for at navigere rundt i. Og der er ingen, som har interesse i at blive stemplet som “greenwasher”.

Men hvordan fortæller du det og undgår faldgruberne, når det kommer til greenwashing? Industriens Fond har lavet en guide om klimakommunikation – så du undgår dem.

Guide til klimakommunikation

Vær korrekt, klar og afbalanceret

Det handler om troværdighed. Spørg altid jer selv, om I kan svare ja til, at jeres kommunikation er netop det. Påstande skal kunne dokumenteres. Kommuniker som udgangspunkt først jeres mål, når I har en realistisk plan for, hvordan I vil indfri det.

Udelad aldrig væsentlige informationer eller mellemregninger. Henvis til baggrund og dokumentation for informationer i kortere formater. Med afbalanceret menes, at man ikke skal overdrive effekten af enkelte tiltag, set i forhold til virksomhedens samlede udledninger.

Vær entydig frem for flertydig

Pas på med generelle vendinger, der hurtigt kan blive vildledende. Fx “Vi er miljøvenlige, klimavenlige eller bæredygtige”. I stedet for at sige ‘Vores produkt er bæredygtigt eller miljøvenligt’ kan man med fordel sige ‘Vores produkt er svanemærket’. Og tilsvarende på virksomhedsniveau ‘Vores virksomhed er klimavenlig/grøn’ bør erstattes med noget mere konkret og præcist som ‘Vi har reduceret vores CO2-e udledning med XX ton CO2 fra 2019-2021, svarende til 10%.

Vær afgrænset og specifik, når I kommunikerer

Kommunikerer I om virksomheden eller virksomhedens produkter? Her skal man være opmærksom på, at der er stor forskel på, om man har lavet sit første klimaregnskab, eller om man har fået udarbejdet en livscyklusanalyse. De kan begge fortælle noget om ens klimaaftryk, men de har hvert deres formål, og dét skal man naturligvis have for øje, når man kommunikerer om ens bedrifter.

Vær åben – også om det, der er svært

Husk på, at det her er nyt for alle, ligesom gængs regnskabspraksis var det engang. Det betyder også, at der er plads til at vi skal lære af hinanden og være nysgerrige. Der er noget sejt over transparens og det at have modet til at være ærlig og fortælle kunder og samarbejdspartnere at noget er svært – men at man gør sig umage. Hellere kommuniker at I er i gang, hvor langt I er nået og hvordan på ærlig og troværdig vis – frem for ikke at kommunikere eller i værste fald være uærlig om ens reduktioner og mål.

Kommuniker på egen banehalvdel

Undgå at sammenligne jer med andre, hvor I fremhæver jer selv og jeres produkt over jeres konkurrenter og deres produkter. Måske I producerer noget ud fra et rest-produkt, mens andre har valgt at investere i maskiner med lavt energiforbrug. Hold jer derfor til egen strategi, lad jer inspirere af andre, og motiver flere til at komme i gang.

Vil du vide mere, kan du læse guiden her.