HEXASTONE

HEXASTONE

Design for disassembly

The Hexastone Pavilion, a collaboration between Technische Hochschule Lübeck, Vertico, and Sika, is a 4.5-meter diameter dome composed of 102 unique interlocking stones. Each stone was 3D-printed over two days, utilizing a fully digitized process that allows for a vast range of geometries. The pavilion’s design employs a computational form-finding process to create a compression-only shell structure. Designed with sustainability in mind, the pavilion embraces a “Design for Disassembly” approach. The shell is tessellated into planar hexagonal tiles, facilitating efficient printing on a flat bed and simplifying the connections between individual stones. Unlike traditional brickwork that uses tapered mortar joints to achieve curvature, Hexastone generates curvature through the individually inclined perimeters of each hexagonal stone, resulting in parallel crevices between them. Contact surfaces are coated with a non-adhesive agent to prevent tensile force transfer and facilitate easier disassembly, promoting a sustainable construction methodology.

reMARBL3D

reMARBL3D

at TIME SPACE EXISTENCE, Venice, 2023

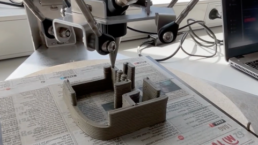

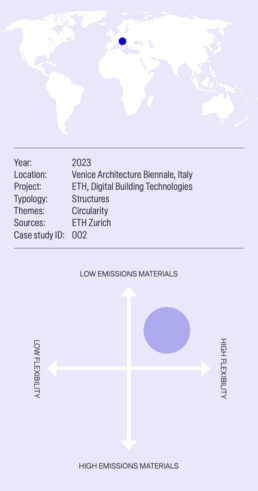

Researchers at ETH Zurich and SUPSI’s Institute of Earth Sciences have developed a dry-assembled funicular floor composed of 17 blocks 3D printed with recycled marble aggregates – approximately 80% of the printed material.

This 3D printing process enables the manufacture of large-scale components suitable for structural applications using byproducts of stone extraction.

The disposal of construction and quarry waste poses a significant environmental challenge, with up to 40% of this waste ending up in landfill. By transforming this waste into valuable construction products, the research addresses both waste management and the need for new materials.

The 3D printing method used is Binder Jetting (BJT), which uses a two-component binder system. A granular base is combined with an activating liquid alkali solution, which is sprayed through nozzles in layers, resulting in durable printed parts with excellent mechanical properties and resistance to weather and fire.

3DCP sætter betonprint på skoleskemaet sammen med Herningsholm Erhvervsskole

I et undervisningsforløb mellem 3DCP Group og Herningsholm Erhvervsskole har de studerende fået mulighed for at prøve kræfter med 3D print i byggeindustrien.

Se med, når både Mikkel Brich, CEO 3DCP Group samt elever og underviser fra Herningsholm fortæller om projektet og hvad det giver at få 3D print som en integreret del af undervisningen, når man f.eks. er i uddannelse som tømrer. Se hvordan 3D-printede ler-miniaturer kan relateres til de helt store print i beton, som 3DCP Group laver i fuld størrelse.

Efteruddannelse gav Peter en bred viden om AM

Da IBA Nexttech første gang afviklede ’Introduktion til industriel 3D-print’, var Peter Nissen fra LEGO System A/S blandt deltagerne på efteruddannelsen. Peter arbejder som værktøjsmager, og han er blevet vant til at arbejde med additive manufacturing i sin hverdag.

- Jeg synes, det er en virkelig spændende teknologi. Den åbner for utroligt mange muligheder, når du skal løse en opgave, fortæller Peter Nissen.

Hos LEGO arbejder han altid i metal, når han formgiver nye emner. Men i løbet af de fire undervisningsdage på ’Introduktion til Additive Manufacturing’ blev han og resten af holdet sat ind i en række af de centrale teknologier, man kan benytte – herunder pulverprint, resinprint og trådprint.

- Uanset hvilken teknologi, du anvender, er der vigtige krav til dit design. For du kan 3D-printe næsten alt, men dit emne skal jo også være holdbart. Ved du ikke nok om styrkelære, part orientering og support, risikerer du, at dit arbejde ender lige i skraldespanden. Det er noget af det, man får rigtig godt forklaret i løbet af undervisningen på IBA, fortæller Peter.

IBA har planlagt to nye holdstarter i ’Introduktion til industriel 3D-print’. Værktøjsmager Peter Nissen fra LEGO System A/S deltog, da efteruddannelsen blev lanceret i 2024.

Han kom selv til at arbejde med additive manufacturing ved lidt af et tilfælde. Det var en kollega hos LEGO, som spurgte, om det mon ikke var noget for ham. Kollegaen introducerede ham til 3D-printeren, og så var Peter i gang.

Senere var det så en chef, der spurgte, om han mon ville deltage på ’Introduktion til Additive Manufacturing’ på IBA. Det kan man tilmed søge tilskud til som efteruddannelse. Man kan blandt andet søge Omstillingsfonden til at dække udgiften til forløbet. Det foregår nemt, samtidig med at man udfylder sin ansøgning.

- Jeg fik genopfrisket min viden, så det fungerede rigtig godt som grundforløb. Samtidig fik jeg en bred baggrundsviden om alle de andre muligheder, man har med 3D-print teknologi, siger Peter.

Han tilføjer:

- Underviserne var godt inde i stoffet og vidste, hvad de talte om. Så hvis man har interesse for at arbejde med additive manufacturing, får man en rigtig god introduktion på IBA.

IBA tog hul på AM-efteruddannelsen i 2024, og erfaringerne herfra bliver brugt i det videre arbejde. De næste hold i ’Introduktion til industriel 3D-print’ har planlagt holdstart den 12. marts og 30. april i 2025. På IBAs hjemmeside er der mulighed for at læse mere om både uddannelsen og mulighed for at søge tilskud.

Hvis du vil høre om mulighederne med AM for din virksomhed, så ræk gerne ud til os her.

Med 3D-print og bæredygtighed i fokus: KK Wind Solutions baner vejen for fremtidens vindmøller

KK Wind Solutions har taget et stort skridt fremad inden for teknologi til vindmøller med deres udvikling af en bionic busbar, som er en 3D-printet elektrisk komponent i aluminium. Dette har ikke kun åbnet for nye designmuligheder, men har også reduceret vægten af komponenterne med hele 54%, hvilket er afgørende, da vægt har en stor betydning for f.eks. designet af møllen.

Innovativt design gennem 3D-print

Traditionelt er busbars – de elektriske forbindelser, der transporterer strøm i en vindmølle – fremstillet i kobber ved hjælp af konventionelle produktionsmetoder, men ved at anvende 3D-print i aluminium har KK Wind Solutions skabt en busbar, der både er lettere og bruger radikalt mindre materiale. 3D-printet aluminium er ikke blot lettere end kobber; det giver også mulighed for at skabe mere komplekse og optimerede strukturer.

3D-printteknologien gør det muligt at skræddersy designet, så det kan opnå en optimal balance mellem køling, styrke, vægt og elektrisk ledningsevne. For eksempel har det bioniske design gjort det muligt at reducere materialeforbruget uden at gå på kompromis med busbarens holdbarhed eller ydeevne.

Derudover har brugen af 3D-print ført til en væsentlig reduktion i antallet af komponenter i busbaren. Dette har markant forkortet den tid, der kræves til samling, og gør produktionsprocessen både hurtigere og mere effektiv. Denne forenkling bidrager også til mindre lager, lavere produktionsomkostninger og øget pålidelighed i det endelige produkt.

Fordele for vindmølleindustrien

Den markante vægtreduktion på 54% er ikke kun et spørgsmål om materialebesparelse; det har også en direkte indflydelse på vindmøllens samlede effektivitet. En lettere busbar betyder, at de mekaniske komponenter i turbinen belastes mindre, hvilket kan føre til længere levetid og lavere vedligeholdelsesomkostninger. Derudover kan vægtreduktionen gøre det lettere at transportere og opstille vindmøllen, hvilket er en vigtig faktor i vindmølleprojekter, hvor logistik ofte spiller en central rolle.

Fremtiden for vindmøller

Med denne teknologiske innovation demonstrerer KK Wind Solutions, hvordan avancerede produktionsmetoder som 3D-print kan bane vejen for mere effektive og bæredygtige løsninger i vindmølleindustrien. Aluminium er et materiale, der kan genanvendes næsten uendeligt, og brugen af 3D-print reducerer materialespild sammenlignet med traditionelle produktionsmetoder. Dette er i tråd med vindmølleindustriens overordnede mål om at minimere sin miljøpåvirkning gennem hele produktets livscyklus. Deres bionic busbar er således ikke kun et teknologisk fremskridt, men også et eksempel på, hvordan innovation kan skabe værdi både for producenter og for planeten.

Samarbejde med Dansk AM Hub

Projektet er blevet realiseret i samarbejde med Dansk AM Hub, som har spillet en central rolle i at hjælpe KK Wind Solutions i gang med teknologien. Dansk AM Hub har ikke kun støttet projektet med viden og ressourcer, men også faciliteret kontakten til de rette partnere, som har været afgørende for at bringe visionen til virkelighed. Dette samarbejde understreger vigtigheden af et stærkt innovationsøkosystem for at accelerere udviklingen af avancerede løsninger.

PERFI Prints a Hearing Aid in Seconds – Could Transform the Entire Industry

According to Anna Danielak and her colleagues, there will soon be a before and after PERFI in the hearing aid industry.

“Following the launch of our user-friendly desktop printer, we aim to expand our solution,” she says.

Anna Danielak is co-founder and Chief Product Officer at the Danish startup PERFI, which has just received an investment from Rockstart Emerging tech fund and Allan Junge Hyldal, business angel and former VP in 3Shape. This comes on top of an Innofounder grant from Innovation Fund Dennmark. More funds and resources may be on the way.

PERFI’s ultrafast volumetric printing technology opens new possibilities of a completely decentralized solution for production of earmolds for hearing aids, as well as instant chairside printing of dental objects.

Time is Money

“The hearing aid industry has been benefiting from AM for many years now, with traditional vat photopolymerization being a de-facto production standard of personalized earmolds. Having the custom-made earmold brings the benefits of higher comfort and better audiological outcome, being a more favorable choice of hearing aids specialists,” writes Anna Danielak in an email from China, where she and PERFI just won the Product Category at the Venture Cup China.

“However, the supports and rough surface generated by the layer-by-layer approach require polishing, adding a significant amount of time and complexity to the entire process chain and generating material waste. The layer-by-layer approach is essentially an industrial process. Volumetric printing does not exhibit these limitations. In addition to the ultra-fast speed, it is the very first labor-free and fully user-friendly printing technology,” she adds.

Currently, it takes a long time and costs a lot of money to 3D print personalized products.

A New Way

PERFI has developed a method – Volumetric Additive Manufacturing – where they can print the product in seconds, thereby reducing the production and delivery time of personalized hearing aids from several weeks to 20 minutes. In other words, the customer can wait in the store while the retailer prints the hearing aid in the back room.

PERFI originates from the startup environment at DTU, and the company has since gone through AM Growth at Danish AM Hub. AM Growth is a network for AM startups and scale-ups that have a viable product or are in the latter stages of product development and are interested in support on their commercial journey.

“AM Growth has been significantly contributing to widening our network, strengthening our value proposition, and gaining significant insights into running an additive manufacturing business,” writes Anna Danielak.

She points out that the program has given PERFI the opportunities and tools to break through from the laboratory to the market.

“Since joining the program, our activities and partnerships have skyrocketed, and we are looking forward to working on more projects in the future.”

With Germany in Sight

AM Growth has also acted as a can opener for PERFI in terms of reaching a broader audience with their technology. At the recently concluded AM Summit, PERFI pitched their business idea in a competition. The prize was a presentation of the winner's concept in front of several investors at the world's largest trade fair for industrial 3D printing, Formnext, held in Frankfurt in mid-November.

The judges rewarded PERFI with a trip to Germany.

“We are very excited to be chosen to share the stage with other startups and learn about new innovations. For a young company like us, this is a unique opportunity to showcase our solution, get inspired by market trends, and network with potential investors, partners, and customers,” writes Anna Danielak.

Eyes Set on Expansion

What are the goals for PERFI in the coming years?

“Once we have launched our user-friendly desktop printer in the audio sector, we aim to expand our solutions to dental care, followed by consumer goods, biomedicine, and other on-demand customized devices. We will build our competitive advantage through a family of patents in multi-material printing and scaling, as we continue to innovate, develop, and expand our product offerings. We want personalization to be available quickly and efficiently for everyone.”

“However, volumetric printing is a very new technology, and there are still many potential applications to explore, so maybe we will look at creating an entirely new market in the future,” writes Anna Danielak.

Det frugtbare møde med partnere, kunder og markeder

Midt i Øksnehallen står Niels Appel og smiler. På det høje cafébord foran ham står tre meget tunge glasflasker med blå plastiklåg på.

Inde i flaskerne er ikke væsker, men gråt metalpulver, som Niels Appel, CEO for Asgaard Metals, bevæger rundt ved at hælde flaskerne fra side til side. I to af flaskerne flyder pulveret let og ubesværet rundt, mens det har tendens til at klumpe sammen i den tredje flaske.

Det lille trick viser Niels Appel gerne til de 3D-print-fagfolk, der kommer forbi. For det er essensen af Asgaard Metals’ forretningsidé.

De bittesmå metalkorn har en særlig overflade, der gør dem særligt velegnede til at bruge i 3D-printere i stedet for vanligt metalpulver. Og så stammer metalkornene i øvrigt fra genanvendt metal – knuste sprøjtestøbeforme, lejer eller overskudsmetal fra andre produktioner.

CEO Niels Appel håber, at Asgaard Metals metalpulver bliver en slags narko for kunderne – at de bliver så afhængige, at de ikke kan undvære det. Foto: Thomas Sjørup.

CEO Niels Appel håber, at Asgaard Metals metalpulver bliver en slags narko for kunderne – at de bliver så afhængige, at de ikke kan undvære det. Foto: Thomas Sjørup.

Niels Appel udstiller på AM Summit af to grunde. Han vil gerne møde samarbejdspartnere og potentielle kunder. Begge ting lykkes.

”Jeg har talt med tre konkrete samarbejdspartnere, som fremstiller 3D-printere. Dem vil jeg gerne have til at bruge vores pulver eller certificere det. Det første step er, at de får noget pulver, som de kan testprinte med,” siger Niels Appel.

Han forklarer, at kunderne gerne vil vide, om de kan printe med pulveret på deres egen, særlige maskine. For i modsætning til virksomheder, der sælger almindelige blæk- eller laserprintere, så sælger leverandører af 3D-metalprintere normalt ikke metalpulver.

Potentielle kunder har også været forbi standen. Mindst to håndfulde har Niels Appel talt med i løbet af dagen.

”Folk, som har printet eller som vil gøre det. Vi kan facilitere, at de får printet noget hos tredjepart. Vores pulver skal gerne blive som narko for dem. De skal blive afhængige af det,” siger Niels Appel, der forklarer, at han er på AM Summit for tredje år i træk.

Vækstvirksomhed vil i kontakt med medico-kunder

Nogle stande derfra står forretningsudvikler Henrik Aunstrup fra plastvirksomheden J. Krebs og Co. ved siden af glasmontrer og borde med støbte og 3D-printede genstande. Blandt andet en medicinsk sprøjte med en særlig pakning. Sprøjten, som bruges til at tage fæcesprøver hos kræftpatienter, ligger med sin lille gule pakning i en lille grå klods. Klodsen er i virkeligheden en støbeform, og den har J. Krebs og Co. lavet.

Medicoindustrien er et forretningsområde, som virksomheden gerne vil længere ind på, og det skal ske med nye renrum og den særlige metode, som Henrik Aunstrup kalder AM Hybrid. Den går ud på at kombinere 3D-print og plaststøbning. Og netop den metode vil Aunstrup og hans fire kolleger på standen gerne vise frem for nye kunder.

”Vi er en virksomhed med 33 medarbejdere, og vi har vokset meget de senere år uden at gøre så meget for det. Men nu vil vi gerne over på et andet spor, hvor vi servicerer medico-industrien. Vi er på forkant med AM-teknologien og udvikler vores metode sammen med Carmo og DTU,” siger Henrik Aunstrup.

Forretningsudvikler Henrik Aunstrup fra J. Krebs & Co. vil gerne fortælle deltagere på AM Summit om virksomhedens AM Hybrid-koncept, der kombinerer 3D-print med støbning i plast. Foto: Thomas Sjørup

Forretningsudvikler Henrik Aunstrup fra J. Krebs & Co. vil gerne fortælle deltagere på AM Summit om virksomhedens AM Hybrid-koncept, der kombinerer 3D-print med støbning i plast. Foto: Thomas Sjørup

Han forklarer, at kombinationen af 3D-print og støbning gør det muligt at nedbringe time to market-tiden.

”Når man har 3D-printet støbeformen, er det lynhurtigt at lave en ny, hvis man vil korrigere noget. Så den teknologi vil vi gerne vise frem og få os selv på banen, blive kendte,” siger Henrik Aunstrup, der har talt med op mod 10 potentielle kunder og regner med, at hans fem kolleger har talt med lige så mange.

En halvt opløst kaffekop i et minilandskab

I den anden ende af Øksnehallen stopper en del deltagere ud for Grounded-standen, hvor de fanges af synet af en halvt opløst, brun kaffekop i en glasvase med korklåg og et minilandskab af planter, mos og jord.

Udviklingschef Thomas Ravn forklarer, at blikfanget viser, at koppen er biologisk nedbrydelig. Den består af 50 procent kaffegrums og 50 procent biopolymer. Selve koppen er støbt – af J. Krebs og Co, i øvrigt - men andre genstande på bordet såsom holdere til koppen er 3D-printet i samme materiale.

Thomas Ravn er på AM Summit for at lodde interessen for sit materiale.

”Vi kan ikke sælge ud af kopperne endnu, men vi viser, at vi kan printe med kaffegrums og biopolymer, og så ser vi, om interessen er der. Vi vil afklare markedet, hvad synes folk om det?”

Endagskopper kalder Thomas Ravn (t.v.) fra Grounded de kaffefarvede kopper, der består af lige dele kaffegrums og biopolymer. Foto: Thomas Sjørup

Endagskopper kalder Thomas Ravn (t.v.) fra Grounded de kaffefarvede kopper, der består af lige dele kaffegrums og biopolymer. Foto: Thomas Sjørup

At dømme efter fremmødet ved standen fanger det usædvanlige materiale mange deltagere. Flere vil gerne have en af de smukke, brune kopper med sig. Thomas Ravn fortæller dem, at Grounded arbejder med eksisterende kaffeløsninger og samarbejder med partnere, der bringer kaffe ud til virksomheder og henter kaffegrums og kopper med tilbage.

Kopperne kan Grounded shredde og genbruge til at printe andre genstande til kaffefolket, for eksempel holdere til kopperne, så man ikke brænder fingrene.

”Vi siger til folk, at det er endagskopper. De er hjemmekomposterbare og marinekomposterbare, og de afgiver ikke mikroplast, hvis man smider dem i naturen,” siger Thomas Ravn.

3D-print som en let vej til at afprøve markeder

Ved nabostanden står hans samarbejdspartner Allan Ertner fra Lili Productions. Det er ham, der har printet genstandene på Thomas Ravns bord, altså bortset fra kopperne, som J. Krebs og Co. har sprøjtestøbt.

Allan Ertner startede med at printe lampeskærme, som han solgte via en webside. Han fik en kunde i Sydney og fandt ud af, at det ville blive alt for dyrt og meget lidt bæredygtigt at printe skærmen i Danmark og sende den til Australien. I stedet fik han kontakt til en partner i Sydney, der printede den for ham og bragte den ud til kunden.

Oplevelsen gav ham idéen til hans nuværende konsulentforretning, der går ud på at rådgive andre virksomheder om at komme i gang med 3D-print.

Han er på AM Summit for at komme i kontakt med små og mellemstore virksomheder, der vil producere mere bæredygtigt med 3D-print.

”Man behøver ikke altid at gå gennem way to market for at komme i gang. Med 3D-print kan man starte med at producere én genstand, og hvis folk vil have den, så laver man 1.000. Det handler om at tage chancen,” siger Allan Ertner.

Allan Ertner (t.h.) fra Lili Productions vil gerne hjælpe virksomheder med at vælge nye materialer til bæredygtige produktioner. Foto: Thomas SJørup

Allan Ertner (t.h.) fra Lili Productions vil gerne hjælpe virksomheder med at vælge nye materialer til bæredygtige produktioner. Foto: Thomas SJørup

Han kalder Lili Productions for en konsulentvirksomhed med et innovativt touch og forklarer, at han kan hjælpe de fleste i gang med 3D-print-produktioner for nogle hundrede tusinde kroner.

”Jeg hjælper med at sætte værdikæden op og vælge materialer – hvad kan være bæredygtigt? Ligesom med Groundeds kopholdere,” siger Allan Ertner.

Ligesom naboen er han interesseret i materialerne.

”Jeg er her også for at se, hvor materialerne leder mig hen. Hvem er interesseret i nye materialer? Dem vil jeg gerne i kontakt med,” siger Allan Ertner.

AM Summit skabte et kreativt rum mellem udstillere og deltagere

En overvældende opbakning og så en bestemt paneldebat om en cykel. De to ting gjorde størst indtryk på CEO Frank Rosengreen Lorenzen, når han ser tilbage på det AM Summit, han og resten af teamet hos Dansk AM Hub afholdt 24. oktober i Øksnehallen.

930 fagfolk meldte sig til konferencen, der slog rekord, og det resultat betegner Frank Rosengreen Lorenzen som mere end tilfredsstillende.

”Det er kæmpestort, når man beskæftiger sig med en potentielt lovende teknologi, som Danmark ikke har så meget fokus på. Den størrelse er svær at sammenligne med nogen anden konference, der handler om at bruge ny teknologi til at forbedre ens produktion. Det var vildt godt at se.”

Billedtekst: CEO Frank Rosengreen Lorenzen åbnede AM Summit på hovedscenen ved en model af det 3D-printede svampehus, som kunne opleves i Øksnehallen. Foto: Thomas Sjørup

Han mener, at fremmødet viser, at deltagerne genkender og køber ind på Dansk AM Hubs mission om skabe mere bæredygtige produktion og produkter med AM-teknologi og industriel 3D-print.

”Produktion handler ofte om gentagelser og at få udgifterne ned. Vi skaber et frirum, hvor man kommer op af grammofonpladens rille. Der er så meget potentiale i dansk industri til at blive endnu mere innovativ og afprøve nye materialer og cirkulære produktioner. Vi lokker folk ud af hverdagen på AM Summit,” siger Frank Rosengreen Lorenzen.

Nye tider kræver nye produktionsmetoder

For CEO’en oplevede fremmødet i Øksnehallen nærmest som en bevægelse inden for bæredygtig produktion.

”Folk kommer til AM Summit, fordi de vil være en del af en bevægelse. Hvor det ikke handler om at lave ting, vi kan købe i TEMU. De vil skabe bæredygtige produkter, og med AM og AI kan de lave bæredygtige, konkurrencedygtige produkter, som verden efterspørger. Hvorfor skulle vi printe de samme ting, vi kan lave med nutidens produktionsformer? Det handler om at udnytte teknologiens muligheder til at komme et bedre sted hen.”

Frank Rosengreen Lorenzen er klar over, at det ikke er nemt at skifte spor og udnytte 3D-teknologien i meget højere grad. Men der er så mange fordele, at der i hans øjne ikke er nogen vej udenom.

”De tider, hvor man som producent bestilte en masse materialer og samlede dem på kryds og tværs uden at tænke på, hvad der blev af produktet efterfølgende, ændrer sig. Out of sight, out of mind, og vi har tjent pengene, gælder ikke længere.”

Frank Rosengreen Lorenzen mener, at flere oplæg på konferencen viste, at der er et stort behov for, at producenter tænker anderledes. Både af hensyn til planeten og kundernes ønsker. Blandt andet nævnte biomimetik-eksperten Ayla Kiser, at der i 2050 ifølge en rapport vil være mere plastik end fisk i verdens have, målt på vægt.

”Vi skal designe og optimere anderledes. Vi skal konsolidere en masse dele ind i én del og skabe flere funktioner til den. Vi skal skabe mere holdbarhed og gøre det muligt at skille produktet ad, så vi kan recirkulere det. Bliver det svært? Ja. Men alt er svært, før det bliver let,” siger Frank Rosengreen Lorenzen.

Debat om 3D-printet supercykel blev CEO’ens maggiterning

Og så når vi frem til paneldebatten om verdens hurtigste cykel, som gjorde så stort indtryk på Frank Rosengreen Lorenzen.

På scenen stod verdens hurtigste cykel, der er 3D-printet. Cyklen, som italieneren Filippo Ganna satte timerekord på i 2022, og som det italienske banelandshold i dag vinder medaljer med.

Panelet bestod af AM-eksperten Joris Peels, vindoptimeringseksperten Luca Oggiano og den tidligere cykelrytter og sportsdirektør Brian Holm. De tre mænd nåede frem til, at det ikke længere er rytteren, men cyklen der vinder.

Og at de bedste ryttere søger hen til de teams, der har de bedste ingeniører til at lave cyklerne, især med 3D-print. Joris Peels fortalte, at et team i dag endda har 3D-printere med i deres rullende cykelværksted på Tour de France, og at det bliver hverdagen fremover.

”Debatten var et wake up call til dansk produktion, og det gælder hvad enten man laver cykler eller hydraulikblokke. Vil vi være på det hold, der har teknologien til rådighed, og som kan lave den cykel? Eller vil vi være på det hold, der synes, at 3D-print er lidt dyrt og for besværligt? Jeg ved, hvilket hold der vinder. Det pakkede panelet så fint ud for publikum, og dermed blev det en maggiterning af alt, vores mission går ud på,” siger Frank Rosengreen Lorenzen.

Billedtekst: Paneldebatten om verdens hurtigste cykel og teknologien bag blev meget besøgt. Fra venstre er det AM-ekspert Joris Peels, sportsdirektør Brian Holm, vindoptimeringsekspert Luca Oggiano og moderator og sportskommentator Dennis Ritter. Foto: Thomas Sjørup

Billedtekst: Paneldebatten om verdens hurtigste cykel og teknologien bag blev meget besøgt. Fra venstre er det AM-ekspert Joris Peels, sportsdirektør Brian Holm, vindoptimeringsekspert Luca Oggiano og moderator og sportskommentator Dennis Ritter. Foto: Thomas Sjørup

Kina og USA rykker voldsomt på 3D-print

Han så det klare budskab bekræftet i de snakke, han havde med flere eksperter og talere før og under konferencen.

”Det slår mig, at der er en eskalerende geopolitisk konkurrence omkring 3D-print, som især Kina, men også USA investerer kraftigt i. De bygger 3D-print-fabrikker, fordi teknologien netop rummer potentiale til at disrupte ting. Og det giver mig et sug i maven, når jeg hører, hvor voldsomt de gør det,” siger Frank Rosengreen Lorenzen.

Til gengæld glæder han sig også over den enorme mængde innovation, som kom frem på AM Summit.

”Det slår mig også, hvor meget selve 3D-printet udvikler sig på kryds og tværs af de 27 teknologiformer, der ligger i det. For eksempel når Matteo Baldassari fra Concr3de viser, hvordan de laver statuer ud af pulver og binder jetting med en maskine, de selv har udviklet. Eller når vi besøger DTU Construct, der selv har konstrueret en metalprinter. Det gør mig fortrøstningsfuld, og jeg ser en lovende fremtid for teknologien i dansk produktion.”

Billedtekst: Matteo Baldassari fortæller, hvordan hans virksomhed Concr3de genskaber statuer ved at 3D-printe med genanvendt pulver og bindemiddel – binder jetting. Foto: Thomas Sjørup

Billedtekst: Matteo Baldassari fortæller, hvordan hans virksomhed Concr3de genskaber statuer ved at 3D-printe med genanvendt pulver og bindemiddel – binder jetting. Foto: Thomas Sjørup

Rekordmange gæster på AM Summit

En faglig storfamiliefest.

Sådan kunne man kalde årets AM Summit, der løb af stablen 24. oktober i Øksnehallen på Halmtorvet i København. For rigtig mange af deltagerne kendte hinanden. Fra samarbejder, udviklingsprojekter eller som kunder og leverandører. Eller fra tidligere års AM Summit. Andre delte blot en fælles interesse og fascination over de svimlende muligheder i AM-teknologien.

930 deltagere stimlede sammen til en dag proppet med oplæg og talks med stor spændvidde. Den rakte fra nogle af verdens førende eksperter inden for 3D-print og Additiv Manufacturing til nybegyndere, der pitchede deres startups og fortalte om deres første skridt på markeder.

Her var materialefolk, softwareudviklere, hardwareproducenter. Designere, forskere, investorer, innovatører og en masse mennesker, der har fået gode idéer og levet dem ud med 3D-print i et væld af nyskabende frembringelser. Vegansk laks, kunstige rev til havne, et hus bygget af svampe og affald og 3D-printet modetøj for at nævne nogle få af de mere iøjnefaldende.

Den nysgerrige udviklingsingeniør

Mange deltagere var interesseret i at høre om de nyeste fremskridt og teknologier. Udviklingsingeniør Hans Henrik Iuel fra pickup-producenten Ortofon bruger AM Summit til at finde nye måder at udnytte 3D-print på.

”Jeg vil se, hvad vi kan med 3D-print, hvor udviklingen går hen. Vi vil ud på kanterne af, hvad vi kan opnå, og så er jeg interesseret i de miljømæssige gevinster, for vores kunder går op i bæredygtighed, og at produktionen forurener mindre,” sagde Hans Henrik Iuel.

Udviklingsingeniør Hans Henrik Iuel fra Ortofon brugte også AM Summit til at netværke med gamle kolleger og samarbejdspartnere. Foto: Thomas Sjørup.

Udviklingsingeniør Hans Henrik Iuel fra Ortofon brugte også AM Summit til at netværke med gamle kolleger og samarbejdspartnere. Foto: Thomas Sjørup.

Ortofon producerer pickupper til pladespillere i Nakskov og bruger selv en 3D-printer til at fremstille fiksturer til produktionen. Det er anordninger, som montørerne spænder pickuppen fast i, når de f.eks. skal tampontrykke firmanavn på dem. Men Ortofon får også 3D-printet et hult mellemstykke af pickuppen i titanium, som fyldes med et pulver for at reducere vibrationer. Mellemstykket printes hos Teknologisk Institut, som også deltager på AM Summit.

”Vi kan ikke lave mellemstykket uden 3D-print, så jeg skal da hen og snakke med TI, ligesom jeg vil snakke med andre metalprintfolk. Og så vil jeg mingle med gamle R&D-kolleger, jeg kender fra min tid hos Nokia og Ambu. AM Summit handler meget om netværk for mig,” sagde Hans Henrik Iuel.

Ingeniør hos Ambu: Vi skal presse os selv på udvikling

Lidt efter fik udviklingsingeniøren en kop kaffe med Jan Guldberg fra Ambu, der producerer medical devices i plast til hospitaler og redningstjenester. Guldberg er også interesseret i nye trends, og så går han meget op i materialer.

”I dag vil jeg følge med, om der er nye, spændende ting, vi kan bringe ind i huset hos os selv. Vi skal presse os internt i udviklingen med det nyeste inden for 3D-print. Ofte tales der på AM Summit om nye, miljøvenlige og bæredygtige materialer, og det regner jeg med at få tips til,” sagde Jan Guldberg fra Ambu.

Principal engineer Jan Guldberg fra Ambu er på besøg ved standen hos plastvirksomheden J. Krebs & Co, som han jævnligt samarbejder med. Foto: Thomas Sjørup.

Principal engineer Jan Guldberg fra Ambu er på besøg ved standen hos plastvirksomheden J. Krebs & Co, som han jævnligt samarbejder med. Foto: Thomas Sjørup.

Han forklarede, at Ambu bruger 3D-print til prototyping og udvikling af nye endoskoper, som er udstyr til kikkertundersøgelser. Ambu producerer selv 3D-printede prototypekomponenter i plast og får 3D-printet sprøjtestøbe-værktøjsdele med optimeret køling i stål hos underleverandører.

”Plastik skal køles ned under støbeprocessen. Vi laver mange komponenter på kort tid, så det er meget vigtigt at optimere støbeprocessen og kølingen og få nedbragt produktionstiden. Her kan 3D-print skabe de optimale formdele, som vi bruger i produktionen,” sagde Jan Guldberg, der beskrev den danske plastindustri som ret lille.

”Så der er stor mulighed for at netværke med dem i industrien her på AM Summit. Vi hjælper hinanden.”

Naturen som den store læremester

Et stort tema på AM Summit var biomimicry – eller biomimetik på dansk. Flere oplægsholdere og udstillere viste, hvordan de løser problemer ved at lade sig inspirere eller efterligne naturens former og mønstre.

Netop biomimicry glædede deltageren Kristine Garde fra DTU Skylab sig til at dykke ned i. Hun er oprindelig biolog, men arbejder i dag som sektionsleder på DTU’s innovationshub.

Hun lyttede til oplæggene fra biomimicry-eksperterne Beth Rattner og Ayla Kiser på hovedscenen. Bett Rattner, tidligere leder af Biomimicry Instute, talte om, hvordan intet i naturen går til spilde, fordi alt nedbrydes til næringsstoffer, som genbruges. Hun sammenlignede med AM, hvor man kan nedbryde genstande og genanvende materialerne for at 3D-printe nye genstande. Og brugen af affald og nye materialer var særlig interessant for Kristine Garde.

”Det var superinteressant at høre om alle de nye materialer, man printer i. For eksempel træ og så det nye, som Matteo Baldassari og Concr3de gør, hvor de skaber nye statuer ud af gamle (med binder jetting, hvor 3D-printeren tilfører et bindemiddel til pulver, som kan stamme fra nedbrudte genstande, red.). Og så var jeg vild med pavillonen og alle de muligheder, det fører med sig,” sagde Kristine Garde om I AM MSHRM-pavillonen, som BIG Architects og Dansk AM Hub har udviklet sammen med virksomhederne MDT og Naturpladen.

Summit skaber overblik

Den iøjnefaldende, smukke pavillon var udstillet centralt i Øksnehallen. Den er skabt af rammer, som BIG har designet, og som MDT har 3D-printet af affald og genanvendt bioplastik. I rammerne har Naturpladen ladet svampemycelium vokse og derefter opvarmet pladerne i en ovn for at skabe en hård overflade.

Kristine Garde brugte AM Summit både til at få overblik over nye strømninger og vedligeholde kontakter. DTU Skylab driver 12 værksteder og laboratorier for DTU startups, som de hjælper med alt fra fødevarer til metalarbejde, samt konventionel 3D-print. Hun ville også holde kontakt med Skylabs underleverandører, hvoraf nogle var udstillere.

”Vi arbejder blandt andet sammen med Prototal og EXO360, og vi vil gerne lave et godt netværk af underleverandører. Så kan vi sige til vores startups, at de kan tale med underleverandørerne, når vi ikke længere kan hjælpe dem,” sagde Kristine Garde, der kaldte sig selv en ingeniør in disguise, selv om oplæggene også vakte den gamle biolog i hende.

”Det var så fedt at høre om verdens hurtigste cykel, hvor designerne lod sig inspirere af pukkelhvalen. Og så genkendte jeg silikatmikroalger i de mønstre, som Ayla Kiser viste i sine slides,” sagde Kristine Garde, der som biolog netop arbejdede med mikroalger.

Moderator Dennis Ritter udpeger de særlige folder på sadelrøret af verdens hurtigste cykel. Dem har producenten Pinarello og designeren Luca Oggiano (t.h. i billedet) ladet sig inspirere til af pukkelhvalens såkaldte tuberkler, som er små knolde på finnerne. Foto: Thomas Sjørup.

Moderator Dennis Ritter udpeger de særlige folder på sadelrøret af verdens hurtigste cykel. Dem har producenten Pinarello og designeren Luca Oggiano (t.h. i billedet) ladet sig inspirere til af pukkelhvalens såkaldte tuberkler, som er små knolde på finnerne. Foto: Thomas Sjørup.

Hun har fulgt 3D-print i årevis, og på dette AM Summit oplevede hun et nybrud.

”I en del år rykkede 3D-print sig ikke så meget. Men nu sker der noget.”

De unge innovatører står klar til at overtage

Den udvikling har Dansk AM Hub forsøgt at skubbe på, blandt andet ved at støtte startups med et særligt startup-program. Øksnehallen genlød da også af pitches fra iværksættere, der bruger AM og 3D-print som deres foretrukne produktionsmetode.

Men helt unge innovatører deltog også på AM Summit, der bød på et såkaldt 3D-print-hackaton. Her skulle hold på hver tre studerende fra forskellige uddannelser samarbejde om at designe og 3D-printe karabinhager i plast, som skulle have nye funktioner.

DTU-studerende Arthur Nissen var en af dem. Han arbejdede sammen med bl.a. en arkitektstuderende, og de udviklede gennem tre omgange, også kaldet iterationer med feedback, en flaskeholder i hvid plast, som kan hænge i bæltet med en karabinhage. Vejen dertil var lærerig.

”Vi arbejdede under tidspres, og det var superspændende. Vi havde forskellig viden, og det gjorde diskussionerne gode, så vi kunne berige hinanden. Jeg har for eksempel lært nyt om, hvordan man får plastik til at passe ind i andet plastik og kunne bevæge sig som et led,” sagde Arthur Nissen, mens printeren arbejdede på den sidste udgave af flaskeholderen, der blev præsenteret ved den afsluttende session foran baren i Øksnehallen.

Kandidatstuderende Arthur Nissen ved opslagstavlen, hvor de studerende viser resultaterne af deres hackaton-sprints. Den tredje og endelige udgave af holdets flaskeholder med karabinhage er stadig i printeren på dette tidspunkt. Foto: Thomas Sjørup.

Kandidatstuderende Arthur Nissen ved opslagstavlen, hvor de studerende viser resultaterne af deres hackaton-sprints. Den tredje og endelige udgave af holdets flaskeholder med karabinhage er stadig i printeren på dette tidspunkt. Foto: Thomas Sjørup.

Noget kunne tyde på, at AM og 3D-print går en lys fremtid i møde med Arthur Nissen og hans kolleger. Den unge kandidatstuderende på retningen Materials and Manufacturing beskrev sig selv som en kæmpe fan af 3D-print.

”Jeg har været interesseret i AM og 3D-print, siden jeg gik på high school for otte år siden. Så snart man begynder at 3D-printe, kan man ikke lade være. Mit værelse var fyldt plastikdimser med alt fra ledningsholdere til frisbee-holdere og plastkunst. Til sidst blev min familie træt af 3D-printede julegaver. Men jeg ved, at jeg skal arbejde med 3D-print.”

Derfor er industriel 3D-print en gevinst for historisk byggeri

Katastrofen, da den verdensberømte historiske katedral Notre Dame i Paris brændte i 2019, var enorm. Med katedralen gik næsten 900 års uvurderlig kulturarv op i flammer.

Katedralen kom på verdens læber, da den franske forfatter Victor Hugo i 1831 udgav værket ’Klokkeren fra Notre Dame’, hvor klokkeren talte med katedralens gargoyler. Herunder dæmonen Le Stryge, som nu var gået op i flammer.

Notre Dame er ikke den eneste historiske bygning, der har stået foran en gennemgribende genopbygning. I april raserede en omfattende brand Børsen i midten af København, og ejeren – Dansk Erhverv – skal nu sikre, at Børsen bliver bragt tilbage til fordums storhed.

Og her bør fortidens metoder kombineres med fremtidens teknologi, mener arkitekten Matteo Baldassari.

”3D-printning og genanvendelse af materialer tilbyder en moderne løsning til rekonstruktion. Det gør det muligt at genskabe indviklede strukturer på en mere overkommelig måde uden at gå på kompromis med den geometriske kompleksitet og bæredygtigheden, som er meget vigtig i moderne byggeri.”

Har genskabt detaljeret figur

Matteo Baldassari er sammen med Eric Geboers co-founder af den hollandske virksomhed Concr3de, der producerer 3D-printere, som med pulver kan skabe og genskabe elementer i alt fra sten til rustfrit stål.

Elementer som for eksempel figurerne fra Børsens facade, som Concr3de har printet og medbringer til konferencen AM Summit 2024, der løber af stablen 24. oktober i Øksnehallen.

”Når dele af en bygning mangler eller er for beskadigede til at restaurere, kan 3D-printning fremstille nøjagtige erstatninger baseret på historiske optegnelser eller eksisterende eksempler,” siger Matteo Baldassari, der er keynote speaker på AM Summit 2024.

Printede berømt dæmon

Arbejdet med figuren fra Børsens facade er ikke første gang, at Concr3de har vist, at 3D-print kan være vejen frem for restaurering af historiske bygninger.

Efter Notre Dame brændte ned printede Concr3de på baggrund af 3D-scanninger Le Stryge, der prydede taget af den gotiske katedral i Paris. Materialerne var kalksten og aske. Materialer, der til forveksling mindede om resterne efter branden.

Hvilke opgaver kan 3D-printning løse i forbindelse med rekonstruktion af historiske huse?

”3D-printning kan skabe præcise replikaer af indviklede arkitektoniske detaljer, som gesimser, stuk og andre dekorative elementer, som kan være for vanskelige eller dyre at fremstille i hånden. Brugerdefinerede komponenter, der matcher det oprindelige design, kan produceres hurtigt og nøjagtigt,” påpeger Matteo Baldassari blandt andet.

For netop udfordringerne med fremtidens restaureringer af vigtige bygninger kan være en af mange, mener arkitekten.

For netop udfordringerne med fremtidens restaureringer af vigtige bygninger kan være en af mange, mener arkitekten.

Her ser Matteo Baldassari, hvordan moderne håndværkere blandt andet kommer på hårdt arbejde, når de skal balancere historisk præcision med moderne krav og nødvendigheder.

”Originale materialer er måske ikke længere tilgængelige, eller også er der sjældne, hvilket gør det svært at matche den oprindelige konstruktion. Moderne håndværkere kan samtidig være nødt til at lære og samtidig anvende traditionelle byggeteknikker, der ikke længere er udbredt,” siger han.

Når det moderne bliver en hindring

Samtidig kan det være svært at sikre plads til moderne fornødenheder som vvs og elektriske systemer i bygninger, der er opført før træk, slip og kunstigt lys ved hjælp af en kontakt blev en del af menneskets hverdag.

”Udfordringerne kræver, at håndværkere ikke kun besidder tekniske færdigheder, men også en dyb forståelse af historie, materialevidenskab og moderne byggeteknikker. Samtidig skal de have evnen til at samarbejde effektivt med historikere, arkitekter, konservatorer og regulerende myndigheder, siger Matteo Baldassari.

Han opfordrer alle ejere af historiske bygninger til at få deres bygninger 3D-scannet, skulle uheldet være ude:

”3D-scanning kan skabe detaljerede digitale modeller af eksisterende strukturer og elementer, som derefter kan printes. Det sikrer, at designet er bevaret til fremtidig reference og restaurering. Derudover kan scanningerne indgå i digitale arkiver, der kan bruges til fremtidige restaureringer eller uddannelsesmæssige formål.”

Matteo Baldassari fortæller om sit arbejde på Main Stage på AM Summit 2024 fra klokken 14.00.