Ved at konsolidere flere komponenter i én samlet 3D-printet løsning har KC Denmark reduceret produktionstid, kompleksitet og klimaaftryk og har samtidig styrket deres forsyningsrobusthed.

Udfordringen: Kompleks konstruktion og høje samleomkostninger

KC Denmark, der fremstiller specialiseret prøvetagningsudstyr, stod med en udfordring: Et af deres nøgleprodukter bestod af hele 24 enkeltdele (16 metal- og 8 plastkomponenter), som skulle samles manuelt med bolte og standardbeslag. Denne tilgang resulterede i:

- Lange produktionstider og afhængighed af eksterne leverandører.

- Ufleksibel designproces og begrænset mulighed for optimering.

- Høje samleomkostninger og risiko for fejl under montage.

Løsningen: Konsolidering via SLS 3D-print

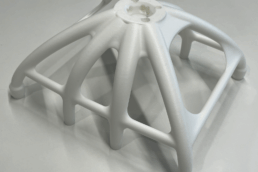

Ved at skifte til 3D-print med SLS-teknologi (Selective Laser Sintering) har KC Denmark reduceret det samlede antal komponenter fra 24 til blot 6 og fjernet behovet for både bolte og manuelle samleoperationer.

Resultaterne taler for sig selv:

- Leveringstid halveret.

- Prisen per enhed reduceret med 2/3.

- Montagetid og kompleksitet reduceret markant.

- Højere designfrihed og mulighed for hurtige iterationer uden værktøjsomkostninger.

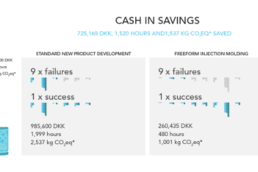

Klimaperspektivet: Delesammenlægning minimerer CO₂e

En CO2e-beregning viser, at SLS og FDM stadig har højere energiforbrug i fremstillingsfasen sammenlignet med traditionel CNC- og FDM-produktion. Især ved SLS-print udgør energiforbruget en væsentlig andel af udledningen.

Men 3D-print har væsentlige klimamæssige fordele:

- Materialeforbrug halveret ved hjælp af parts-konsolidering.

- Reduktion af affald og spild, da kun det nødvendige bliver printet.

Samlet set viser casen, at miljøpåvirkningen i de øvrige livscyklusfaser er minimale til sammenligning i alle scenarier, samt at den traditionelle produktion stadig er grønnere i det samlede CO2e udslip.

Forretningsfordele: Agilitet og forsyningssikkerhed

Overgangen til 3D-print har også styrket KC Denmarks forsyningskæde:

- Adgang til et netværk af over 30 SLS-leverandører sikrer høj fleksibilitet.

- Digitalt lager muliggør on-demand produktion uden fysiske lagre.

Fremtiden: Skræddersyet produktion uden standardkompromis

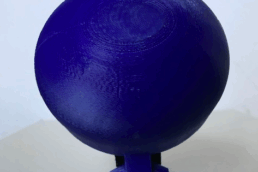

Med avancerede designmetoder som topologioptimering og lightweighting kan fremtidige iterationer blive endnu lettere og stærkere og med lavere CO₂e og højere performance. Derudover giver teknologien mulighed for kundetilpasning uden at gå på kompromis med leveringstid eller pris.

KC Denmark har erstattet kompleks mekanik med intelligent design og fået en hurtigere og mere fremtidssikker løsning i hænderne.

Related Posts

25/07/2025

Desmi eliminerer svejsning og halverer leveringstiden med 3D-print i titanium

Udfordringen: Lang leveringstid og lav…

18/10/2022

BEWI reducerer værktøjets vægt markant og opnår større fleksibilitet

I forløbet Design for Additive…

18/10/2022

Serman & Tipsmark optimerer nøgle til hydraulikudstyr: Sparer tid, materiale og penge

Serman & Tipsmark arbejder bl.a.…

27/12/2021

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries har i 3DP Try Out…

20/12/2021

3D print løfter produktion, sikkerhed og service for DANILIFT

DANILIFT har deltaget i Dansk AM Hubs…

15/12/2021

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

SIK Teknik har stort fokus på…

08/12/2021

ChromaViso sparer lysår på fremstilling af prototyper

I 3DP Try-Out forløbet lånte ChromaViso…

19/01/2021

Terma reducerer materialeforbrug og produktionstid markant med AM

Hidtil har Terma A/S haft et højt…

25/06/2020

3D print puster liv i udviklingsprojekter hos brændeovns-producenten

I starten af 2020 ankommer Dansk AM Hub…

02/03/2020

Silkeborg Stigefabrik – prototyping: Fra fire uger til fire dage

Ved brug af 3D teknologi har HYTOR både…