3D print puster liv i udviklingsprojekter hos brændeovns-producenten

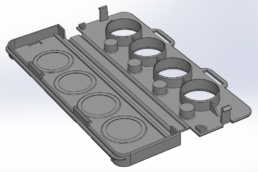

Hos HWAM i Hørning producerer de brændeovne. Brændeovnene med elektronisk styring, så de kan blive styret med en app, da der sidder en elektronikboks under brændeovnen, der styrer lufttilførslen. Det styrer temperaturen og iltniveauet og sikrer en ren forbrænding. Det er til elektronikboksen, HWAM har eksperimenteret med 3D print.

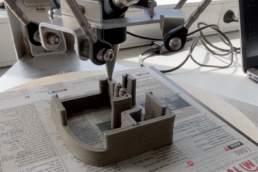

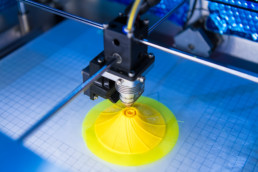

I starten af 2020 ankommer Dansk AM Hub og CFI med en kasse til HWAM. I kassen er en makerbot 3D printer, der installeres og får til huse i HWAMs kantine den næste måned. De er med i Dansk AM Hubs projekt 3DP Try Out, der stiller en printer til rådighed til virksomheder i en måned ad gangen. Denne type printer producerer i plastik, og det rimer ikke umiddelbart på brændeovn, men hos HVAM laver man en boks til den intelligente styring i plast, og den seneste måned, er der blevet 3D printet nye prototyper til boksen.

”Vi har lånt en 3D printer, fordi vi syntes, det var rigtig spændende. Vi arbejder en del i plastik, blandt andet med denne her elektroniske styring, der sidder i et plastikkabinet, og der var det interessant, at vi kunne begynde at printe prototyper selv, så vi ligesom hurtigt kunne se, hvordan tingene ser ud”, fortæller Jakob Tophøj, Project Manager, HWAM og forsætter:

”Det er faktisk ret komplekst med alle de forskellige elementer og tilslutninger et modul består af, fx en motorholder, en underdel og en overdel. Ved at printe prototyper kan vi se, hvordan det hænger sammen. Det er jo klart, at man sparer en masse tid på at kunne printe sådan noget hen over natten i stedet for at skulle vente to til tre dage på at få det leveret fra en underleverandør”.

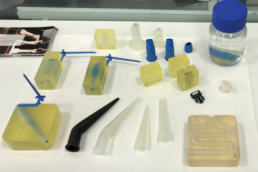

I løbet af den måned HWAM har lånt 3D printeren har både udviklingsafdelingen og konstruktionsafdelingen været i gang på printeren og fået et ret godt billede af, hvordan den kan bruges, og at der er masser af smarte måder at udvikle på med en 3D printer.

I forhold til vores udviklingsprojekter, så betyder det, at man ret hurtigt kan se om tingene passer sammen, om det kan trykkes sammen, om hullerne passer til hinanden. Når man trykker det sammen, er det vigtigt, at man kan se at det hele kører helt strømlinet. Det kan man se med det samme, fortæller Jakob Tophøj.

Den normale procedure for et udviklingsprojekt ville ellers være at få lavet nogle støbeforme, fx af en producent i Kina, og det tager lang tid at få de første prototyper hjem. Herefter skal de samles og først der, kan man se om de passer sammen. Med 3D print kan man se om tingene de passer sammen med det samme.

”Når vi skal have lavet prototyper, så plejer det normalt at tage to til tre uger at få dem fra Asien. Vores støbeforme får vi fra Belgien på cirka 14 dage. Med 3D print kan vi printe det i løbet af natten, og så kan vi allerede næste dag se resultatet, så det er klart det fremmer processen. Så der er ingen tvivl om, at det er fremtiden”, fortæller Jakob Tophøj.

Det betyder, at virksomheden sparer meget udviklingstid ved at bruge 3D print, fordi man lynhurtigt kan prøve om tingene passer sammen.

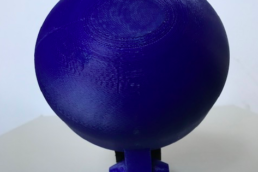

”Vi har blandt andet lavet sådan en røgring, som vi har fået 3D printet, og det er jo meget hurtigt at se om det passer, for normalt er det sådan noget der skal støbes i støbejern, og der er lidt lang leveringstid fra vores leverandør, når han skal lave prototyper, så det er helt klart en forbedring og en fremskyndelse af udviklingsprocessen”, siger Jakob Tophøj, Project Manager, HWAM.

Og han er da heller ikke i tvivl om, at det er noget HVAM skal arbejde videre med.

Rent strategisk vil 3D print kunne forkorte HWAMs ’lead time’ på mange udviklingsprodukter. Her kigger virksomheden også interesseret på metalprint med et ønske om at kunne lave prototyper på deres metalprodukter, som ikke først skal produceres for at se om de passer sammen. Det vil give en klar optimering af deres udviklingstid. Men Jakob ser mange muligheder, når først 3D print er kommet inden for døren og man kan printe alt fra hjælpeværktøjer til ting i dagligdagen, til hjælpi produktionen eller hvad man har behov for.

Hele organisationen har kigget på print

Jakob fortæller, at organisationen har taget meget godt imod printeren, som har stået og printet i kantinen, så hver gang folk har holdt pause, så har de stået og kigget meget nøjsomt efter og fulgt med i hvad det er den har printet og spurgt ind til det, så der har været meget interesse.

På sigt regner man i HWAM med, at det her er noget man vil kunne komme til at spare mange penge og meget tid på at bruge – og det bliver nemt at prøve nye ideer af, også dem, der først kan synes lidt skørt, men som faktisk ender med at blive en rigtig god løsning, eller rigtig god forretning.

Om HWAM

- HWAM er én af Danmarks største producenter af arkitekttegnede brændeovne.

- De producerer intelligente brændeovne, der kan styres med en app.

- Gennem mere end 35 år har HWAM designet og produceret moderne brændeovne af høj kvalitet og med flere patenterede fordele – først under navnet ABC og i dag under de to brands HWAM og WIKING.

- Virksomheden er grundlagt af Vagn Hvam Pedersen i 1973 og i dag ejer en af sønnerne Stefan 25% og Seguin 75%. Virksomheden bliver i dag ledet af sønnen Stefan og er på den måde gået i sin fars fodspor ind i brændeovns-branchen.

- HWAM har hjemme i Hørning syd for Århus, hvor teknologi og godt gedigent håndværk går op i en højere enhed. Omkring 80 % af produktionen eksporteres til kunder i hele Europa, med Tyskland som hovedmarked.

Related Posts

05/03/2025

3DCP sætter betonprint på skoleskemaet sammen med Herningsholm Erhvervsskole

I et undervisningsforløb mellem 3DCP…

18/11/2024

PERFI Prints a Hearing Aid in Seconds – Could Transform the Entire Industry

The startup company won a pitch…

19/09/2024

Derfor er industriel 3D-print en gevinst for historisk byggeri

Matteo Baldassari fra virksomheden…

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

05/01/2023

Med AM-teknologi vil Wohn bygge billige og mere bæredygtige Tiny Houses

WOHN er en dansk startup med en vision…

27/12/2021

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries har i 3DP Try Out…

20/12/2021

3D print løfter produktion, sikkerhed og service for DANILIFT

DANILIFT har deltaget i Dansk AM Hubs…

15/12/2021

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

SIK Teknik har stort fokus på…

08/12/2021

ChromaViso sparer lysår på fremstilling af prototyper

I 3DP Try-Out forløbet lånte ChromaViso…

18/03/2021

Med disruptiv teknologi forbedrer EYE-GO øjenpatienters vilkår

Ved at kombinere AM og sprøjtestøbning…

18/03/2021

FIM-teknologi forbedrer Quforas kontinens hjælpemiddel

FIM-teknologi har hjulpet Qufora A/S i…

18/03/2021

Carmo A/S kombinerer AM og sprøjtestøbning og finder frem til en game changer

Kombinationen af AM og sprøjtestøbning…

18/03/2021

3D print og FIM-teknologi bringer Spraino videre med sin produktudvikling

Sprainos produkt taler til…

11/03/2021

Den 3D printede opfindelse ‘Quickfact’ forbedrer prøvetagninger på hospital

Sjællands Universitetshospitalet har…

26/08/2020

3D print har skåret otte uger af DAFAs udviklingstid på nye produkter

3D print har skåret otte uger af DAFAs…

02/03/2020

Freeform Injection Molding i små-skalaproduktion vinder frem

Gennem AM Hybrid har J. Krebs og Co.…

02/03/2020

Silkeborg Stigefabrik – prototyping: Fra fire uger til fire dage

Ved brug af 3D teknologi har HYTOR både…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…

02/03/2020

Med 3D print kan vi langt bedre supportere innovative startup-virksomheder

Siden 1940’erne har danske Carmo…