Med AM Hybrid-projektet har Spraino stiftet bekendtskab med ny teknologi, som har skabt positive effekter for virksomheden og glæde ude i de danske idrætshaller.

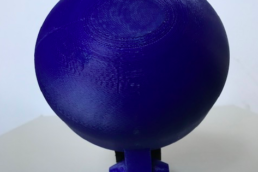

Sprainos produkt forbedrer sko, så man kan præstere på et højere niveau inden for sport og undgå skader. Et produkt, der taler til sportsfolkets hjerter og omfatter montering- og indstøbning af friktionsfrie elementer til indendørssko. Efter at have bevæget sig ud på relativt ukendt teknologisk farvand er Spraino kommet et skridt tættere på et endnu bedre produkt.

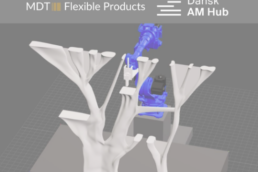

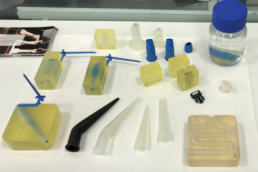

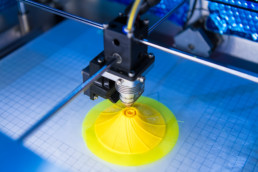

Hverken termoformning eller forme til sprøjtestøbning har været tilstrækkelige og givet tilfredsstillende resultater for Spraino, der tidligere har eksperimenteret med forskellige muligheder for at lave et endnu bedre produkt. 3D print og Freeform Injection Molding (FIM) skulle vise sig at være teknologierne, der kunne bringe Spraino videre med sin produktudvikling.

Et nyt bekendtskab med gavnlig teknologi

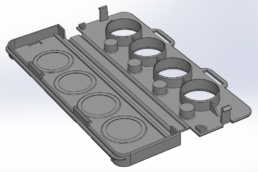

FIM-teknologi og 3D printede flergangsforme har været vejen frem for Spraino, som lettere og hurtigere har kunne fremstille brugbare prototyper og skabe nye designs hver uge. Virksomheden har tilmed kunne høste økonomiske fordele ved brug af teknologierne, og det er særlig velkomment i en start-up som Spraino.

Virksomheden har et ønske om let, hurtigt og lokalt at kunne printe og støbe såler i sine lavfriktionsmaterialer, hvilket kan give endnu bedre produktudviklings- og småproduktionsmuligheder. Ved at printe i lavfriktionsmaterialer kan Spraino gennemføre nøjagtige tests med realistiske belastninger samt hastigheder, og virksomheden opnår dermed mere præcise resultater samt viden om lavfriktionsmaterialet.

Det er på nuværende tidspunkt ikke muligt for Spraino at bruge FIM teknologien til endelig produktion, hvorved det er mest forbeholdt produktudviklingen. Dog vil Spraino fortsætte med at udvikle teknologien og har flere idéer til, hvordan man kan producere via 3D print i lavfriktionsmaterialer.

Det siger Spraino om:

- Produkt: FIM-teknologien og 3D print har skabt positive effekter for Sprainos produktudvikling og dermed også for det endelige produkt. Det er både blevet lettere og hurtige for Spraino at udvikle designs samt teste markedet af.

- Tid: Spraino har oplevet en betydelig tidsbesparelse ved at anvende den nye teknologi, og det tager nu to uger at prototype et nyt design, hvor det før tog firHybe uger. Virksomheden har haft mulighed for at justere på flere parametre løbende og haft hurtigere, iterative cyklusser i produktionen. Den halverede tidsproces har dermed også skabt positive effekter for Sprainos time-to-market.

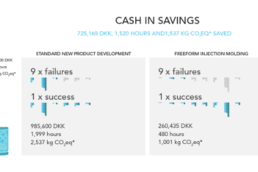

- Økonomi: For start-up-virksomheden, der har begrænsede ressourcer, er videreudvikling et afgørende område, og her har det været økonomisk fordelagtigt for Spraino at anvende teknologierne. Både prototyperne, sålerne og formene er dyre, og en klassisk støbeform koster omtrent 25.000-40.000 kr. og skal løbende justeres. Med den nye teknologi kan dette gøres langt billigere, da der nu kan fremstilles støbeforme til prototyper til omkring 5.000 kr. stykket, hvormed metoden rummer et stort potentiale for virksomheden

- Bæredygtighed: Ved at anvende FIM og 3D print kan Spraino være mere bæredygtige. Det er nemlig lykkedes virksomheden at udskifte sit materiale, der indeholdt fluoroplastik med et materiale, der er mindre energikrævende at fremstille, kan genbruges og er uden for mistanke om toksicitet.

Vil du vide mere?

Læs mere om Sprainos forløb og vores AM Hybrid-projekt her.

Related Posts

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

05/01/2023

Med AM-teknologi vil Wohn bygge billige og mere bæredygtige Tiny Houses

WOHN er en dansk startup med en vision…

27/12/2021

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries har i 3DP Try Out…

20/12/2021

3D print løfter produktion, sikkerhed og service for DANILIFT

DANILIFT har deltaget i Dansk AM Hubs…

15/12/2021

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

SIK Teknik har stort fokus på…

08/12/2021

ChromaViso sparer lysår på fremstilling af prototyper

I 3DP Try-Out forløbet lånte ChromaViso…

18/03/2021

Med disruptiv teknologi forbedrer EYE-GO øjenpatienters vilkår

Ved at kombinere AM og sprøjtestøbning…

18/03/2021

FIM-teknologi forbedrer Quforas kontinens hjælpemiddel

FIM-teknologi har hjulpet Qufora A/S i…

18/03/2021

Carmo A/S kombinerer AM og sprøjtestøbning og finder frem til en game changer

Kombinationen af AM og sprøjtestøbning…

11/03/2021

Den 3D printede opfindelse ‘Quickfact’ forbedrer prøvetagninger på hospital

Sjællands Universitetshospitalet har…

26/08/2020

3D print har skåret otte uger af DAFAs udviklingstid på nye produkter

3D print har skåret otte uger af DAFAs…

25/06/2020

3D print puster liv i udviklingsprojekter hos brændeovns-producenten

I starten af 2020 ankommer Dansk AM Hub…

02/03/2020

Freeform Injection Molding i små-skalaproduktion vinder frem

Gennem AM Hybrid har J. Krebs og Co.…

02/03/2020

Silkeborg Stigefabrik – prototyping: Fra fire uger til fire dage

Ved brug af 3D teknologi har HYTOR både…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…

02/03/2020

Med 3D print kan vi langt bedre supportere innovative startup-virksomheder

Siden 1940’erne har danske Carmo…