SOLARSACK

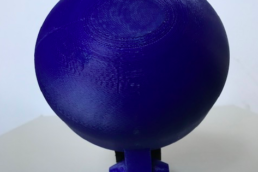

Den prisbelønnede vandbeholder SolarSack kan fjerne bakterier i drikkevand blot ved hjælp af solenergi. I AM HYBRID har de anvendt 3D-printede sprøjtestøbeforme til at optimere produktets design.

På verdensplan mangler over 800 millioner mennesker adgang til rent drikkevand og det problem vil iværksættervirksomheden SolarSack være med til at løse. Virksomheden har udviklet en vandbeholder i plastik, som kan fyldes med fire liter vand og placeres i solen i fire timer. Ved UV-stråling og varme fra solen bliver vandet renset for bakterier og brugeren kan herefter drikke vandet og genbruge posen til ny vandrensning. Indtil videre er posen blevet testet i flygtningelejre i Kenya og Uganda.

SolarSack vandt for nyligt 360 grader-prisen hos Dansk Erhverv, der uddeles til virksomheder der fremmer FNs 17 verdensmål, og var desuden nomineret i år til en Danish Design Award og Plastprisen for deres produkt.

Hurtigere og billigere produktudvikling

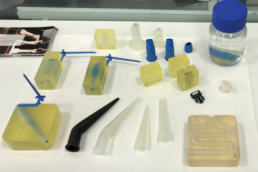

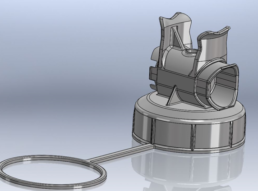

SolarSack har deltaget i AM HYBRID, hvor virksomheden har videreudviklet sit produkt. I projektet har SolarSack udviklet en hane til vandbeholderen, hvorpå man lettere kan tappe vandet med en særlig lukkemekanisme.

Teknologisk Institut og sprøjtestøbevirksomheden J. Krebs & Co. har været med til at hjælpe SolarSack i projektet.

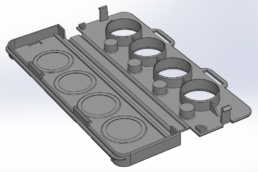

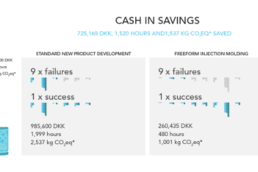

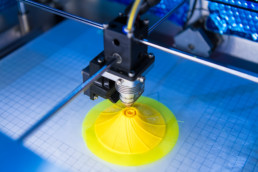

Traditionel udvikling af et plastprodukt kan koste mange penge og tager lang tid, og det har projektet AM Hybrid afhjulpet. Med en ny fremstillingsteknologi, der kombinerer 3D-print og forme til sprøjtestøbning af plast, har det været muligt at fremskynde fremstilling og test af det nye design i det plastmateriale, tappehanen skal fremstilles i og på denne måde minimeres risiko for fejldesign, siger Andreas Vestbø, seniorspecialist på Teknologisk Institut.

For en opstartsvirksomhed som SolarSack kan det have stor betydning at kunne teste designet løbende, uden at skulle investere i dyre forme til hver test.

Det har været essentielt at hanen er billig, da den skal passe til produktet, der i dag sælges i Uganda for 18 kr. stykket. Derfor har vi arbejdet med at gøre den vandtæt uden brug af ekstern gummipakning eller 2k støbning, og muligheden for at bruge FIM (Freeform Injection Molding) til at teste tolerancer og design for at optimere vandtætheden har derfor været uundværlig i processen.

– Alexander Løcke CTO og Founder af SolarSack.

Related Posts

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

05/01/2023

Med AM-teknologi vil Wohn bygge billige og mere bæredygtige Tiny Houses

WOHN er en dansk startup med en vision…

27/12/2021

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries har i 3DP Try Out…

20/12/2021

3D print løfter produktion, sikkerhed og service for DANILIFT

DANILIFT har deltaget i Dansk AM Hubs…

15/12/2021

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

SIK Teknik har stort fokus på…

08/12/2021

ChromaViso sparer lysår på fremstilling af prototyper

I 3DP Try-Out forløbet lånte ChromaViso…

18/03/2021

Med disruptiv teknologi forbedrer EYE-GO øjenpatienters vilkår

Ved at kombinere AM og sprøjtestøbning…

18/03/2021

FIM-teknologi forbedrer Quforas kontinens hjælpemiddel

FIM-teknologi har hjulpet Qufora A/S i…

18/03/2021

Carmo A/S kombinerer AM og sprøjtestøbning og finder frem til en game changer

Kombinationen af AM og sprøjtestøbning…

18/03/2021

3D print og FIM-teknologi bringer Spraino videre med sin produktudvikling

Sprainos produkt taler til…

11/03/2021

Den 3D printede opfindelse ‘Quickfact’ forbedrer prøvetagninger på hospital

Sjællands Universitetshospitalet har…

26/08/2020

3D print har skåret otte uger af DAFAs udviklingstid på nye produkter

3D print har skåret otte uger af DAFAs…

25/06/2020

3D print puster liv i udviklingsprojekter hos brændeovns-producenten

I starten af 2020 ankommer Dansk AM Hub…

02/03/2020

Freeform Injection Molding i små-skalaproduktion vinder frem

Gennem AM Hybrid har J. Krebs og Co.…

02/03/2020

Silkeborg Stigefabrik – prototyping: Fra fire uger til fire dage

Ved brug af 3D teknologi har HYTOR både…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…

02/03/2020

Med 3D print kan vi langt bedre supportere innovative startup-virksomheder

Siden 1940’erne har danske Carmo…