Sprøjtestøbe-virksomheden, Carmo A/S, stod i 2020 over for en udfordring fra en kunde – en udfordring, der skulle vise sig at blive en game changer for både Carmo selv, men også måden at tænke prototypeudvikling på.

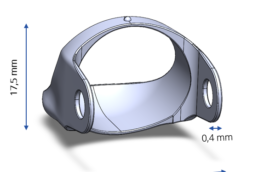

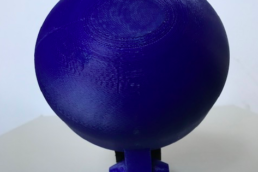

Carmo har deltaget i vores AM Hybrid-projekt, der rummer en række virksomhedscases, som på hver sin måde demonstrerer værdien af at implementere forskellige fremstillingsteknologier i produktudviklingsfasen. En af de cases er Carmo’s kunde EYE-GO, en MedTech start-up, som havde behov for at udvikle sit produkt, der består af mange små sprøjtestøbte plastemner.

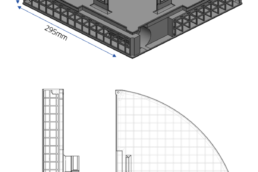

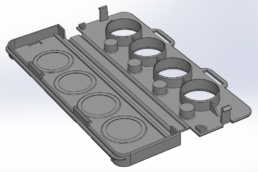

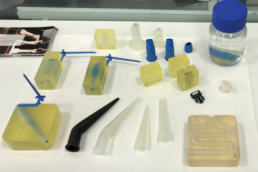

EYE-GO ønskede at få en prototype i det rigtige materiale og uden at bruge uanede mængder af ressourcer. Carmo har før arbejdet med FIM–teknologien og kendte til dets karakteristika, som netop passede på denne case. Carmo blev inspireret og valgte derfor at købe tre resinprintere og påbegynde processen med at 3D printe støbeforme.

En game changer

Kombinationen af additive manufacturing (AM) og sprøjtestøbning viste sig hurtigt at rumme et stort potentiale.

Metoden gør det nemlig muligt at producere prototyper langt hurtigere og gør det samtidig lettere at justere designet undervejs, da det er muligt at lave flere iterationer. Den samlede fremstillingsproces bliver dermed kortere, og omkostningerne reduceres.

Fremtidige muligheder i 3D print

Inden for relativ kort tid kunne Carmo levere en tilfredsstillende prototype til EYE-GO. En proces, der både har sparet Carmo selv og kunden store ressourcer og bidraget til konkurrencedygtigheden.

Virksomheden har fået smag på at arbejde med 3D print og vil således køre intern undervisning i elementær forståelse af 3D print og automatisere yderligere med blandt andet printede teksturer samt gribere til robotter – i et ønske om at blive endnu mere konkurrencedygtige.

Det siger Carmo om:

- Produkt: Med kombinationen af 3D print og sprøjtestøbning kan Carmo nemt og hurtigt integrere ønsker fra kunden undervejs, så processen er kortere og mindre ressourcekrævende, men hvor produktet stadig lever op til kundens forventninger.

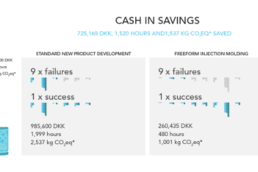

- Tid: Uden at kombinere 3D print med sprøjtestøbning, havde det taget Carmo to år at komme i mål med en prototype, som den EYE-GO ønskede. Det kan nu gøres på seks måneder – herved en tidsreduktion på omring halvandet år. Der er dermed tale om en markant reduceret udviklingstid, som i den grad er fordelagtig i plastindustrien, hvor tidsdimensionen og time-to-market spiller en afgørende rolle.

- Økonomi: Carmo kan både forkorte sine processer og reducere sine tidsressourcer ved at anvende metoden, som dermed skaber en klar, økonomisk fordel for virksomheden. Det har samtidig en enorm betydning for Carmo’s kunder, der blandt andet kan spare økonomiske ressourser ved, at Carmo nu kan anvende metoden.

- Bæredygtighed: Med metoden behøver Carmo udelukkende at fremstille, hvad der skal bruges, hvormed materialespildet er lavt, næsten ikke-eksisterende. Den tidsmæssige besparelse har yderligere en positiv indflydelse på miljøet sammenlignet med produkter, der fremstilles ved traditionelle metoder over længere tid.

Vil du vide mere?

Læs mere om Carmo’s forløb og vores AM Hybrid-projekt her.

Related Posts

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

05/01/2023

Med AM-teknologi vil Wohn bygge billige og mere bæredygtige Tiny Houses

WOHN er en dansk startup med en vision…

04/01/2023

Dansk genanvendt metalpulver revolutionerer 3D metalprint industrien

Nordic Metals indsamler maskin- og…

13/12/2022

Lostboyslab demonstrerer potentialet ved AM i en cirkulær økonomi

Lostboyslab har skabt et maker lab,…

18/10/2022

BEWI reducerer værktøjets vægt markant og opnår større fleksibilitet

I forløbet Design for Additive…

18/10/2022

3D print gav Newtecs kamerakomponent mere styrke og mindre vægt

Newtec laver optiske sorteringsmaskiner…

18/10/2022

3D print-designforløb optimerer arbejdshandsker til superstyrke

Gennem DfAM-forløbet halverede…

18/10/2022

Serman & Tipsmark optimerer nøgle til hydraulikudstyr: Sparer tid, materiale og penge

Serman & Tipsmark arbejder bl.a.…

18/10/2022

Med 3D print spiller violinen bedre og mere bæredygtigt

Larsen Strings producerer strenge til…

18/10/2022

3D print-designforløb satte fart på udviklingshjulene hos CeramicSpeed

CeramicSpeed er specialister i lejer…

18/10/2022

Design med 3D print giver mere effektive vaskerobotter hos Washpower

Virksomheden Washpowers har udviklet en…

18/10/2022

3D printet design får drone til at flyve længere og løfte tungere

Den danske startup Airflight testede…

13/10/2022

3D printede designs giver god genlyd hos Scan-Speak

Virksomheden Scan-Speak fik under et 3D…

27/12/2021

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries har i 3DP Try Out…

20/12/2021

3D print løfter produktion, sikkerhed og service for DANILIFT

DANILIFT har deltaget i Dansk AM Hubs…

18/12/2021

Dansk teknologi skaber cirkulær produktion af indlægssåler

Create It REAL har udviklet teknologien…

15/12/2021

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

SIK Teknik har stort fokus på…

08/12/2021

ChromaViso sparer lysår på fremstilling af prototyper

I 3DP Try-Out forløbet lånte ChromaViso…

18/03/2021

Med disruptiv teknologi forbedrer EYE-GO øjenpatienters vilkår

Ved at kombinere AM og sprøjtestøbning…

18/03/2021

FIM-teknologi forbedrer Quforas kontinens hjælpemiddel

FIM-teknologi har hjulpet Qufora A/S i…

18/03/2021

3D print og FIM-teknologi bringer Spraino videre med sin produktudvikling

Sprainos produkt taler til…

11/03/2021

Den 3D printede opfindelse ‘Quickfact’ forbedrer prøvetagninger på hospital

Sjællands Universitetshospitalet har…

19/01/2021

Terma reducerer materialeforbrug og produktionstid markant med AM

Hidtil har Terma A/S haft et højt…

26/08/2020

3D print har skåret otte uger af DAFAs udviklingstid på nye produkter

3D print har skåret otte uger af DAFAs…

25/06/2020

3D print puster liv i udviklingsprojekter hos brændeovns-producenten

I starten af 2020 ankommer Dansk AM Hub…

30/04/2020

3D print sikrer hurtig produktion af værnemidler under corona-krisen

Hos AddiFab i Jyllinge fandt man, under…

02/03/2020

Freeform Injection Molding i små-skalaproduktion vinder frem

Gennem AM Hybrid har J. Krebs og Co.…

02/03/2020

Silkeborg Stigefabrik – prototyping: Fra fire uger til fire dage

Ved brug af 3D teknologi har HYTOR både…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…

02/03/2020

Med 3D print kan vi langt bedre supportere innovative startup-virksomheder

Siden 1940’erne har danske Carmo…