BenBen håndbygger bedre cykler med 3D printede komponenter

Indenfor professionel cykling er det vigtigt – endda næsten afgørende – at opnå det helt rigtige forhold mellem styrke og vægt. Det ved de om nogen hos BenBen Cykler, der laver håndbyggede cykelstel, og derfor valgte virksomheden at deltage i 3D print-designoptimeringsforløbet Design for Additive Manufacturing (DfAM), hvor de kiggede på muligheden for at optimere flere forskellige specialkomponenter ved hjælp af 3D print.

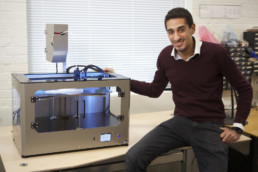

I videoen herunder kan du høre medejer Ari Rosenzweig fortælle, hvordan 3D print hjælper BenBen med at få presset cyklen til det yderste.

BenBen Cykler er en lille virksomhed med cykelværksted og -butik på Amager, hvorfra de blandt andet producerer håndbyggede cykelstel i stål og titanium – stel, der bygges helt fra bunden. BenBen ønskede at undersøge nogle af mulighederne med metal 3D print og deltog derfor i designoptimeringsforløbet Design for Additive Manufacturing (DfAM).

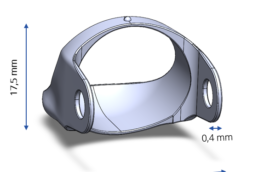

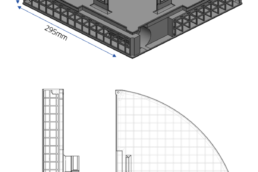

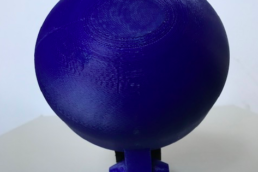

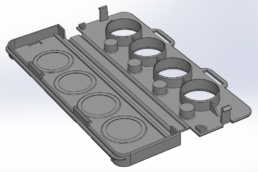

I projektet optimerede BenBen forskellige dele – både helt nye dele og eksisterende dele, som er blevet re-designet. Helt konkret drejede det sig om en lille del til en saddelpind og nogle dele til selve stellet. Og her lykkedes det at reducere vægten og samtidig bevare styrken, så resultatet blev et optimeret forhold mellem styrke og vægt.

Samtidig fremhæver BenBen den enorme designfrihed samt en kort leveringstid på specialkomponenter i små styktal som store fordele – ej at glemme de økonomiske fordele, da BenBen kunne nøjes med mindre produktioner i stedet for tidligere at skulle bestille tusindvis af dele, hvis det skulle hænge sammen økonomisk.

“3D print er den helt rigtige metode at bruge til den her nye del, vi har lavet. Det er en meget meget lille del, og hvis den skulle laves i traditionel bearbejdning på en CNC-maskine, ville der skulle ekstremt meget bearbejdning til – og meget detaljeret, meget fint og meget småt. Og jeg tror, at det ville blive ret kompliceret at lave”, fortæller medejer i BenBen, Ari Rosenzweig.

Disse resultater har BenBen skabt ved hjælp af 3D print designoptimering:

- Enorm designfrihed og mulighed for at lave mere komplekse dele

- Lavere vægt end tidligere

- Højere styrke – og bedre forhold mellem vægt og styrke

- Økonomisk fordel ved mindre ordrestørrelser, så man undgår et stort varelager

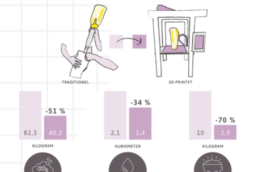

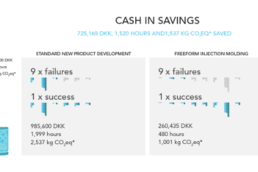

I løbet af 2022 har 15 danske virksomheder arbejdet med at redesigne et produkt eller komponent ved hjælp af 3D print gennem Dansk AM Hubs innovationsforløb: Design for Additive Manufacturing (DfAM). Ud af disse har 11 af virksomhederne haft en ’før-komponent’, som det har været muligt at sammenligne den redesignede komponent med, og i ti af disse tilfælde har det været muligt at reducere vægten med mellem 43 og 96 procent. Fordelene ved vægtreduktion har haft forskellige formål afhængig af virksomhedens specifikke produktion og slutprodukter.

Konkret i DfAM-projektet har målet været at designe deltagernes komponenter eller produkter bedre eller anderledes, så de kan fremstilles med mindre materiale, større styrke, og optimeret med ny eller bedre funktionalitet og effektivitet. Alt sammen med det formål at skabe mere bæredygtige produkter og komponenter.

Efter forløbet har de tilmeldte virksomheder stået med en fysisk redesignet komponent eller produkt, hvor en eller flere af førnævnte fordele er tænkt ind. Ud over vægtreduktion har DfAM også givet en række andre fordele såsom reduktion af produktionsomkostninger, reduktion i ”time-to-market”, partkonsolidering, større designfrihed og forøgelse af komponentstyrke.

På den måde har deltagerne fået merværdi og viden, som kan forankres lokalt i deres produktion.

Om DfAM-forløbet

- DfAM innovationsforløbet sigter mod at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print.

- DfAM-projektet har haft til formål at udbrede kendskabet til 3D print og DfAM samt gøre danske virksomheder i stand til at udnytte de tekniske og forretningsmæssige muligheder, som AM-teknologien giver.

- Traditionelt set er 3D print blevet brugt til fremstilling af prototyper, men teknologien rummer også en lang række andre muligheder. 3D-print kan med fordel også bruges til eksempelvis pilot- og småserieproduktion, og fremstilling af fiksturer og hjælpe-værktøjer, sprøjtestøbeværktøjer, og reservedele.

- Ud over en enkelt case med en vægtforøgelse blev komponentvægten reduceret med mellem 43 procent og 96 procent på de ti cases.

- Projektet er initieret af Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory.

Læs mere om forløbet her.

Har du spørgsmål eller interesse i at deltage i DfAM-forløbet?

Kontakt Dansk AM Hub på info@am-hub.dk

Related Posts

16/01/2025

Med 3D-print og bæredygtighed i fokus: KK Wind Solutions baner vejen for fremtidens vindmøller

KK Wind Solutions har udviklet en ny…

18/11/2024

PERFI Prints a Hearing Aid in Seconds – Could Transform the Entire Industry

The startup company won a pitch…

19/09/2024

Derfor er industriel 3D-print en gevinst for historisk byggeri

Matteo Baldassari fra virksomheden…

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

17/03/2023

3DCP Group genopbygger ukrainsk børnehave med 3D print

I april tager 3DCP Group - en gruppe…

05/01/2023

Med AM-teknologi vil Wohn bygge billige og mere bæredygtige Tiny Houses

WOHN er en dansk startup med en vision…

04/01/2023

Dansk genanvendt metalpulver revolutionerer 3D metalprint industrien

Nordic Metals indsamler maskin- og…

13/12/2022

Lostboyslab demonstrerer potentialet ved AM i en cirkulær økonomi

Lostboyslab har skabt et maker lab,…

18/10/2022

BEWI reducerer værktøjets vægt markant og opnår større fleksibilitet

I forløbet Design for Additive…

18/10/2022

3D print gav Newtecs kamerakomponent mere styrke og mindre vægt

Newtec laver optiske sorteringsmaskiner…

18/10/2022

3D print-designforløb optimerer arbejdshandsker til superstyrke

Gennem DfAM-forløbet halverede…

18/10/2022

Serman & Tipsmark optimerer nøgle til hydraulikudstyr: Sparer tid, materiale og penge

Serman & Tipsmark arbejder bl.a.…

18/10/2022

Med 3D print spiller violinen bedre og mere bæredygtigt

Larsen Strings producerer strenge til…

18/10/2022

3D print-designforløb satte fart på udviklingshjulene hos CeramicSpeed

CeramicSpeed er specialister i lejer…

18/10/2022

Design med 3D print giver mere effektive vaskerobotter hos Washpower

Virksomheden Washpowers har udviklet en…

18/10/2022

3D printet design får drone til at flyve længere og løfte tungere

Den danske startup Airflight testede…

13/10/2022

3D printede designs giver god genlyd hos Scan-Speak

Virksomheden Scan-Speak fik under et 3D…

15/02/2022

Dansk iværksætter opfinder 3D-printet ”køkkenmaskine” til fremstilling af cannabisolie

Ingeniør og iværksætter Peter Selmer…

27/12/2021

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries har i 3DP Try Out…

20/12/2021

3D print løfter produktion, sikkerhed og service for DANILIFT

DANILIFT har deltaget i Dansk AM Hubs…

18/12/2021

Dansk teknologi skaber cirkulær produktion af indlægssåler

Create It REAL har udviklet teknologien…

15/12/2021

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

SIK Teknik har stort fokus på…

08/12/2021

ChromaViso sparer lysår på fremstilling af prototyper

I 3DP Try-Out forløbet lånte ChromaViso…

08/09/2021

Maskiningeniør og jazzmusiker udvikler 3D-printet elektrisk violin

Mød Laurent Bernadac - maskiningeniør…

18/03/2021

Med disruptiv teknologi forbedrer EYE-GO øjenpatienters vilkår

Ved at kombinere AM og sprøjtestøbning…

18/03/2021

Carmo A/S kombinerer AM og sprøjtestøbning og finder frem til en game changer

Kombinationen af AM og sprøjtestøbning…

19/01/2021

Terma reducerer materialeforbrug og produktionstid markant med AM

Hidtil har Terma A/S haft et højt…

30/04/2020

3D print sikrer hurtig produktion af værnemidler under corona-krisen

Hos AddiFab i Jyllinge fandt man, under…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…

02/03/2020

Danitech: Langt om længe er vi nået til et stadie, hvor det giver mening at 3D printe i metal

For sønderjyske Danitech, der er…