Design med 3D print giver mere effektive vaskerobotter hos Washpower

Virksomheden Washpowers deltagelse i 3D print-forløbet Design for Additive Manufacturing (DfAM) har givet mulighed for at udvikle på en komponent til deres serie af vaskerobotter til svinestalde. I fremtiden kan udviklingen med 3D print betyde en væsentlig reduktion på vand- og energiforbruget.

Den danske virksomhed Washpower blev etableret i 2016, og herefter fik man hurtigt fart på salget af vaskerobotter og automatiserede vaskeløsninger til svinestalde og kyllingehuse. Vaskerobotterne bliver i dag solgt i over 30 lande – og flere lande er på vej.

– Målet for Washpower er at udvikle brugervenlige robotter, der tager det hårde arbejde med vask – og når landmanden fx sætter sin vaskerobot i gang om aftenen, er det vigtigt, at den har gjort sit arbejde den næste morgen, fortæller Martin Kamp, teknisk udvikler hos Washpower.

Med henblik på at effektivisere deres robotter yderligere og gøre de automatiserede vaskeløsninger mere fordelagtige for landmændene, var det uden tøven, at Washpower sagde ja til at deltage i 3D print-designforløbet DfAM, som er initieret af Dansk AM Hub.

Fakta om løsningen:

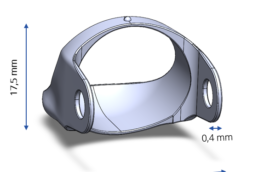

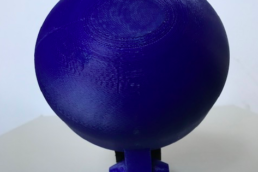

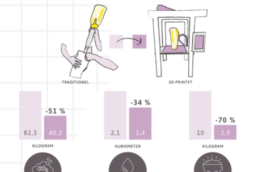

- Materiale og teknologi: Titanium printet med Laser Powder Bed Fusion

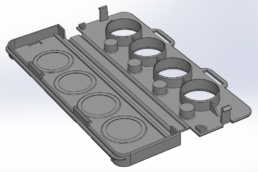

- Reduktion af antal parter: Fra 2 parter til 1 part

- Designfrihed: Mulighed for at teste forskellige former og geometrier

Washpower vil lave en patentansøgning på baggrund af resultaterne.

3D print giver nye muligheder med stor betydning

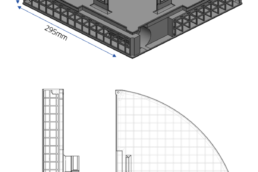

Undervejs i DfAM-forløbet undersøgte Washpower, om det var muligt at optimere en komponent til deres x100 serie af vaskerobotter.

”For os var det oplagt at undersøge muligheden for at optimere en specifik komponent i vores x100 serie og dermed udnytte potentialet for at gøre vores robotter endnu mere effektive”, lyder det fra Martin Kamp:

”Undervejs har vi haft særligt fokus på at optimere vandforbruget under vaskeprocessen. Det kan også vise sig, at vi med den nyudviklede komponent gør robotten mere effektiv, så man kan vaske hurtigere og på den måde optimere energi- og vandforbruget yderligere – eller måske opnå en større rækkevidde. Så der er mange parametre, vi har kigget på i dette projekt, og det er klart en stor drivkraft”.

Gevinsten er større designfrihed og en hurtigere udviklingsproces

Netop denne fokus på energi- og vandbesparelse er afhængig af flere dele – herunder optimering af designet og de komponenter, der sidder i maskinen. Derfor var 3D print i særdeleshed oplagt med sin store designfrihed, der kan gøre nye løsninger og ideer mulige.

”Det, jeg ser ved 3D print, er, at man kan begynde at lave geometrier indvendigt på komponenterne. Det ville være utroligt svært med almindelige bearbejdningsformer, fordi man ikke kan komme derind med sit værktøj – for eksempel er den komponent, vi har arbejdet med i projektet, ikke særlig stor, og her har 3D print givet nye muligheder for at printe de indre geometrier”, fortæller Martin Kamp.

Ud over de fornyede muligheder med indre geometrier peger Martin Kamp også på, hvordan 3D print kan bidrage til et hurtigere udviklingsforløb, fordi Washpower meget hurtigt kan lave fysiske dele, som kan indgå som funktionelle prototyper og dermed forkorte udviklingstiden væsentligt frem til et produktionsklart emne.

Et større netværk og ny erfaring

Når Martin Kamp skal beskrive, hvad Washpower har fået ud af at deltage i DfAM-forløbet, er et større netværk og det tværfaglige samarbejde ikke til at komme udenom.

”Hvis man overvejer at deltage i et sådant forløb, skal man også gøre det, fordi det giver et godt netværk. Det er i min verden rigtigt vigtigt at have, fordi man kommer ud og snakker med andre, der har gang i noget lignede”, lyder det fra Martin Kamp, der tilføjer, hvordan et godt netværk kan være positivt i et fremtidigt perspektiv:

”Ens netværk kan også gøre, at man kommer lettere over de bump, der uundgåeligt dukker op, hvilket altid er en positiv ting. Men helt generelt med 3D print, så gør et forløb som dette, at man hurtigere kan få en 3D printet prototype, som rent faktisk virker”.

Kort om DfAM-forløbet

I løbet af 2022 har Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory haft 15 danske SMV’er gennem et nyt innovationsforløb med henblik på at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print. Forløbet kaldes Design for Additive Manufacturing (eller DfAM) og fokuserer på at udbrede 3D print til små- og mellemstore virksomheder samt at yde konkret støtte og hjælp til at arbejde med teknologien gennem design. Det konkrete mål for DfAM-forløbet er at re-designe deltagernes produkter eller komponenter, hvilket muliggør, at disse f.eks. kan fremstilles med større styrke, mindre materialespild, ny og bedre funktionalitet samt on-demand.

Læs mere om forløbet her.

Har du spørgsmål eller interesse i at deltage i DfAM-forløbet?

Kontakt Dansk AM Hub på info@am-hub.dk

Related Posts

16/01/2025

Med 3D-print og bæredygtighed i fokus: KK Wind Solutions baner vejen for fremtidens vindmøller

KK Wind Solutions har udviklet en ny…

18/11/2024

PERFI Prints a Hearing Aid in Seconds – Could Transform the Entire Industry

The startup company won a pitch…

19/09/2024

Derfor er industriel 3D-print en gevinst for historisk byggeri

Matteo Baldassari fra virksomheden…

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

17/03/2023

3DCP Group genopbygger ukrainsk børnehave med 3D print

I april tager 3DCP Group - en gruppe…

18/10/2022

BEWI reducerer værktøjets vægt markant og opnår større fleksibilitet

I forløbet Design for Additive…

18/10/2022

3D print gav Newtecs kamerakomponent mere styrke og mindre vægt

Newtec laver optiske sorteringsmaskiner…

18/10/2022

3D print-designforløb optimerer arbejdshandsker til superstyrke

Gennem DfAM-forløbet halverede…

18/10/2022

Serman & Tipsmark optimerer nøgle til hydraulikudstyr: Sparer tid, materiale og penge

Serman & Tipsmark arbejder bl.a.…

18/10/2022

Med 3D print spiller violinen bedre og mere bæredygtigt

Larsen Strings producerer strenge til…

18/10/2022

3D print-designforløb satte fart på udviklingshjulene hos CeramicSpeed

CeramicSpeed er specialister i lejer…

18/10/2022

3D printet design får drone til at flyve længere og løfte tungere

Den danske startup Airflight testede…

13/10/2022

3D printede designs giver god genlyd hos Scan-Speak

Virksomheden Scan-Speak fik under et 3D…

15/02/2022

Dansk iværksætter opfinder 3D-printet ”køkkenmaskine” til fremstilling af cannabisolie

Ingeniør og iværksætter Peter Selmer…

27/12/2021

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries har i 3DP Try Out…

20/12/2021

3D print løfter produktion, sikkerhed og service for DANILIFT

DANILIFT har deltaget i Dansk AM Hubs…

18/12/2021

Dansk teknologi skaber cirkulær produktion af indlægssåler

Create It REAL har udviklet teknologien…

15/12/2021

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

SIK Teknik har stort fokus på…

08/12/2021

ChromaViso sparer lysår på fremstilling af prototyper

I 3DP Try-Out forløbet lånte ChromaViso…

08/09/2021

Maskiningeniør og jazzmusiker udvikler 3D-printet elektrisk violin

Mød Laurent Bernadac - maskiningeniør…

18/03/2021

Med disruptiv teknologi forbedrer EYE-GO øjenpatienters vilkår

Ved at kombinere AM og sprøjtestøbning…

18/03/2021

Carmo A/S kombinerer AM og sprøjtestøbning og finder frem til en game changer

Kombinationen af AM og sprøjtestøbning…

30/04/2020

3D print sikrer hurtig produktion af værnemidler under corona-krisen

Hos AddiFab i Jyllinge fandt man, under…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…

02/03/2020

Danitech: Langt om længe er vi nået til et stadie, hvor det giver mening at 3D printe i metal

For sønderjyske Danitech, der er…