3D print har skåret otte uger af DAFAs udviklingstid på nye produkter

Hos DAFA laver de produkter i skum, gummi og plastmaterialer til byggeri, industri og vindenergi, som eksempelvis pakninger, fugebånd, lyd- og vibrationsdæmpende løsninger. Kort sagt alt inden for skum og gummi, alt hvad der kan dæmpe, beskytte og tætne. Det kan være i en højtaler der sidder i en bildør, i et display der sidder i instrumentbrættet til en bil, det kan være i en ovnlåge, det kan være en køkkenmaskine eller en boremaskine eller en vindmølle, der skal være tæt for regnvand.

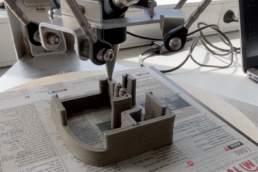

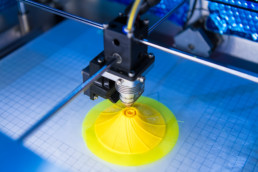

Og nu har DAFA også investeret i en 3D printer. Det sker efter at have deltage i Dansk AM Hub og Center For Industris 3DP Try Out, hvor virksomheder kan låne en printer i en måned.

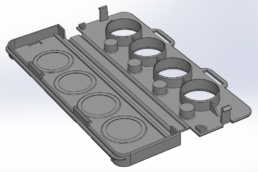

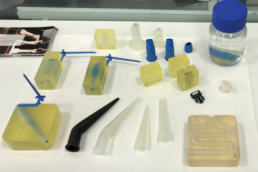

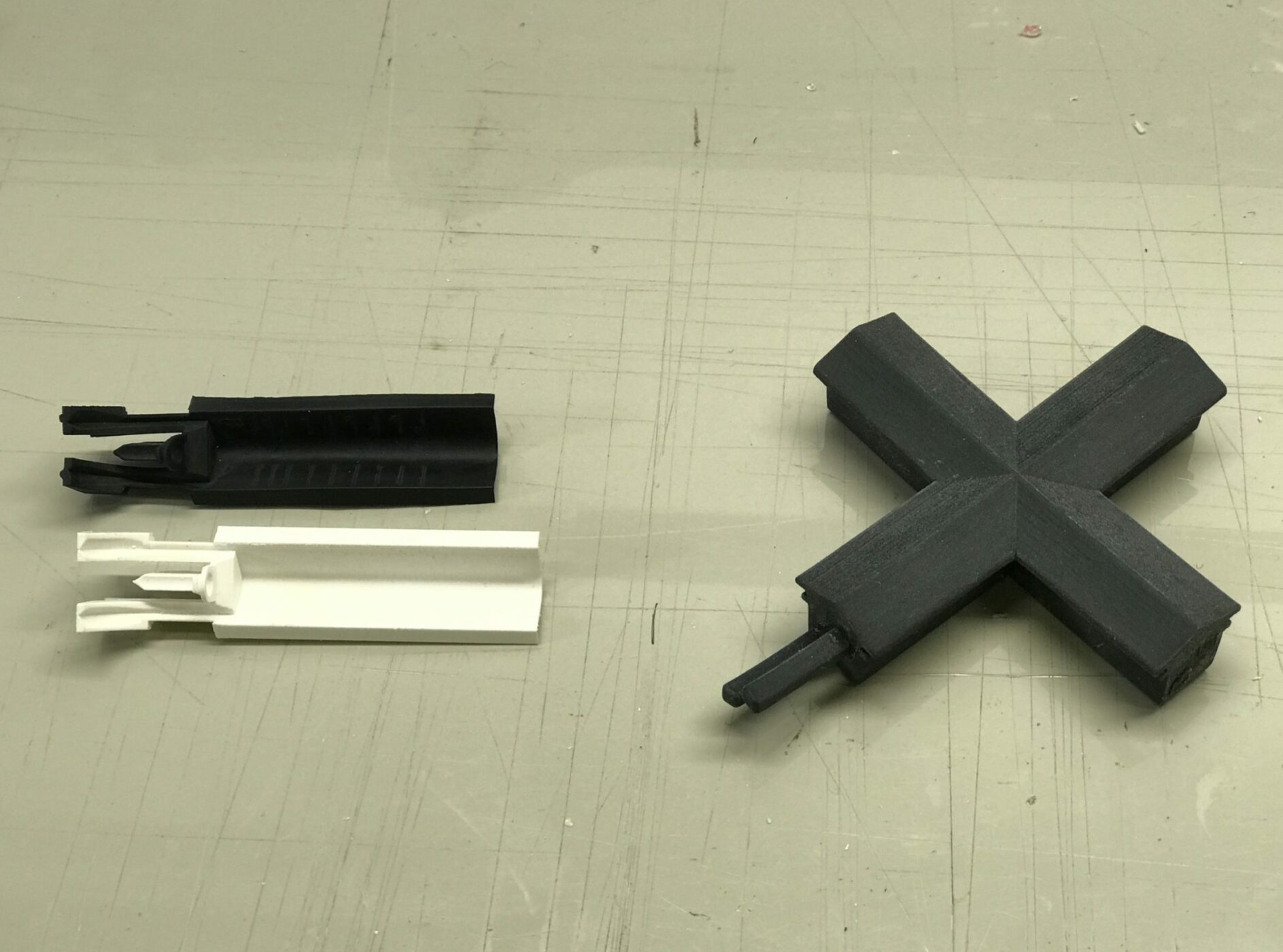

Henrik Pedersen er Project Manager i DAFA og fortæller, at når de har kigget på 3D print og valgt at investere i egen printer, så er det for at kunne imødekomme kunder inden for det segment, der hedder ’støbte pakninger’. Det kræver specialproduceret værktøj og ved at 3D printe designet kan de få verificeret designet med det samme.

”Normalt er det en lang proces fra man får produktet tegnet, til man får de første prøver fra støbt værktøj, som typisk ligger mellem 6-10 uger alt efter hvor kompliceret det er. Den proces vil vi meget gerne springe over, så vi kan få valideret designet ved at lave en 3D-model. Printer vi så en 3D model, har vi sådan set svaret med det samme, som vi kan afprøve i vores applikation eller vi sende det direkte til kunden, og vi kan rette til med det samme. Når kunden er tilfreds bestiller vi værktøjet. Man sparer egentlig et langstrakt udviklingsforløb, og man sparer en masse værktøjer”, forklarer Henrik Pedersen.

Det betyder, at når man bestiller værktøjet, så er det det rigtige første gang og for vores kunder er det en stor tidsfaktor og omkostninger, vi reducerer.

DAFA var med i 3DP Try Out i starten af 2020 og har siden investeret i egen printer og fået ordre på nogle af de ting de har 3D printet og sendt til kunder.

”Det betyder, at vi har skåret otte uger af udviklingsforløbet og kunden får verificeret, at det her design det passer ind i konstruktionen, før vi bestiller forme. Så for os betyder det, at vi er hurtigere fremme hos kunden, og har en højere sandsynlighed for at lande en ordre. Samtidig sparer kunden også tid i forhold til at man ellers vil skulle tilbage og rette i værktøjet. Dermed får de i vores optik en bedre service end de ville have fået før, hvor man skulle vente. Så vi har udelukkende positiv erfaring med 3D print” siger Henrik Pedersen.

Et begejstret salgsteam

Også DAFAs salgs-stab har taget godt i mod de 3D printede prototyper, fordi de kan levere prototyper i løbet af én arbejdsdag.

”Hvis man får en forespørgsel, så kan man forberede sig som sælger ved at få printet en model inden man skal til det første salgsmøde, så du faktisk har en model med, som du kan vise kunden og snakke ud fra og det er altid rart at have noget i hænderne, så er der ikke så langt fra idé til ordre. Og det er jo i den sidste ende én af de årsager til at vi har investeret i 3D print – for at kunne generere mere omsætning”, fortæller Henrik Pedersen, som regner med at DAFA vil bruge 3D print både internt og til kundeforespørgsler.

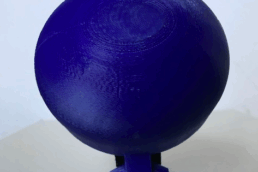

For DAFA er det en strategisk satsning, at de har investeret i 3D print, som skal løfte deres udviklingshastighed. De har investeret i en noget mere avanceret 3D printer end den de brugte i projektet. I den kan man blande materialerne digitalt, dvs. så kan man blande et meget hårdt og et meget blødt materiale digitalt, så man selv kan bestemme hvilken hårdhed, man printer i og man kan kombinere en hård og en blød gummi i samme print.

”Det giver mulighed for at printe i den hårdhed kunderne efterspørger, hvorimod hvis man havde investeret i en lidt billigere teknologi, så ville man have haft et hårdt gummiagtig materiale, men slet ikke i de bløde varianter, som vi har brug for. Derfor har vi valgt at investere i en maskine, der er lidt dyrere, men som er rettet mere den verden som DAFA er en del af – altså gummi og støbte emner, slutter Henrik Pedersen.

Fakta

DAFA er en familieejet virksomhed, som blev grundlagt i 1939 af Børge Norby. Den daværende fremstilling og montering af bronzetætningslister har udviklet sig til produktion af produkter i skum, gummi og plastmaterialer til byggeri, industri og vindenergi, som eksempelvis pakninger, fugebånd, lyd- og vibrationsdæmpende løsninger.Efter etablering og opkøb af datterselskaber i udlandet beskæftiger DAFA gruppen samlet ca. 350 medarbejdere fordelt på tre kontinenter og i otte lande, med produktion i Danmark, Italien, Polen og Kina.

DAFAs hovedkvarter ligger i Aarhus, Danmark.

Related Posts

25/07/2025

Out-sider forenkler samling og reducerer vægt med 3D-print

Udfordringen: Tidskrævende montage og…

25/07/2025

Desmi eliminerer svejsning og halverer leveringstiden med 3D-print i titanium

Udfordringen: Lang leveringstid og lav…

25/07/2025

KC Denmark skærer ned på dele og samling med 3D-print

Udfordringen: Kompleks konstruktion og…

05/03/2025

3DCP sætter betonprint på skoleskemaet sammen med Herningsholm Erhvervsskole

I et undervisningsforløb mellem 3DCP…

18/11/2024

PERFI Prints a Hearing Aid in Seconds – Could Transform the Entire Industry

The startup company won a pitch…

19/09/2024

Derfor er industriel 3D-print en gevinst for historisk byggeri

Matteo Baldassari fra virksomheden…

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

05/01/2023

Med AM-teknologi vil Wohn bygge billige og mere bæredygtige Tiny Houses

WOHN er en dansk startup med en vision…

27/12/2021

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries har i 3DP Try Out…

20/12/2021

3D print løfter produktion, sikkerhed og service for DANILIFT

DANILIFT har deltaget i Dansk AM Hubs…

15/12/2021

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

SIK Teknik har stort fokus på…

08/12/2021

ChromaViso sparer lysår på fremstilling af prototyper

I 3DP Try-Out forløbet lånte ChromaViso…

18/03/2021

Med disruptiv teknologi forbedrer EYE-GO øjenpatienters vilkår

Ved at kombinere AM og sprøjtestøbning…

18/03/2021

FIM-teknologi forbedrer Quforas kontinens hjælpemiddel

FIM-teknologi har hjulpet Qufora A/S i…

18/03/2021

Carmo A/S kombinerer AM og sprøjtestøbning og finder frem til en game changer

Kombinationen af AM og sprøjtestøbning…

18/03/2021

3D print og FIM-teknologi bringer Spraino videre med sin produktudvikling

Sprainos produkt taler til…

11/03/2021

Den 3D printede opfindelse ‘Quickfact’ forbedrer prøvetagninger på hospital

Sjællands Universitetshospitalet har…

25/06/2020

3D print puster liv i udviklingsprojekter hos brændeovns-producenten

I starten af 2020 ankommer Dansk AM Hub…

02/03/2020

Freeform Injection Molding i små-skalaproduktion vinder frem

Gennem AM Hybrid har J. Krebs og Co.…

02/03/2020

Silkeborg Stigefabrik – prototyping: Fra fire uger til fire dage

Ved brug af 3D teknologi har HYTOR både…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…

02/03/2020

Med 3D print kan vi langt bedre supportere innovative startup-virksomheder

Siden 1940’erne har danske Carmo…