Carmo: Med 3D print kan vi langt bedre supportere innovative startup-virksomheder

Siden 1940’erne har danske Carmo fremstillet plast-komponenter til industrien. I dag åbner 3D print døren op for helt nye udviklingsopgaver, der bl.a. bygger på bæredygtighed og innovation.

Det var helt tilbage i 1946, at Carmo introducerede en af de første sprøjtestøbemaskiner i Danmark. Dengang, lige efter 2. Verdenskrig, var plast det nye vidundermiddel – billigt, fleksibelt og med et enormt potentiale til at revolutionere fremstillingssektoren og sætte helt nye standarder for masseproduktion.

Sprøjtestøbemaskinen hos Carmo blev da også starten på et langt industrieventyr, der lever videre den dag i dag. Det fortæller Anders Johnsen, VP R&D and Technology hos Carmo.

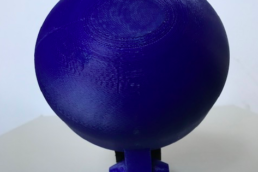

”Faktisk kan vi bryste os af at være pionerer inden for sprøjtestøbning gennem snart en menneskealder. Det har gjort os i stand til at opbygge en stor produktportefølje og en trofast kundeskare. I dag er vi bl.a. ISO 13485-certificeret til at levere medico-komponenter til eksempelvis urinposer. Samtidig leverer vi en lang række tekniske komponenter til industrien, herunder komponenter der kan højfrekvenssvejses på folier.”

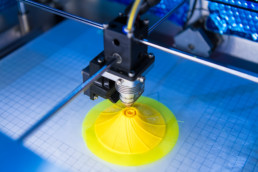

Som frontløbere inden for udviklingen af plastkomponenter var Carmo hurtige til at spotte, at 3D teknologien potentielt kunne rumme store muligheder inden for innovation og bæredygtighed. Derfor investerede man tidligt i en 3D printer på fabrikken i Espergærde for at tage de første spæde skridt og samtidig opbygge erfaring, fortæller Anders Johnsen:

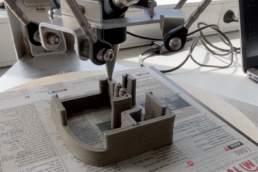

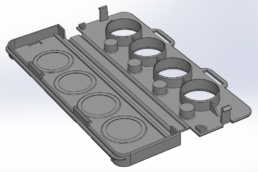

”Vores første øvelser med 3D print var faktisk med robotgriberne til vores tekniske afdelinger. Med mere end 600 varegrupper har vi brug for en lang række forskellige gribere for at kunne automatisere produktionen. Langt hovedparten af disse bliver i dag printet i 3D, faktisk i så stort et omfang, at vores 3D printere nærmest kører i døgndrift.”

I dag er Carmos 3D printere for længst blevet en fast del af virksomhedens mange udviklingsopgaver. Derfor er Anders Johnsen og hans team klar til at gå endnu længere:

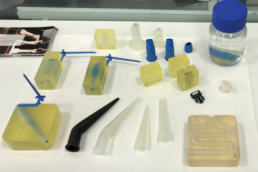

”Det har helt sikkert været vigtigt for os at gøre os en masse erfaringer for at forstå både mulighederne og kompleksiteten i 3D print. Det gør også, at vi føler os godt rustet til at tage de næste skridt. I tråd med bl.a. FN’s verdensmål vil vi gerne nedbringe vores lager og reducere spild ved at indføre print-on-demand. Vi vil også gerne kunne servicere lavvolumenprodukter. Endelig er der et enormt perspektiv i at kunne supportere startup-virksomheder med helt nye prototyper, der tidligere ville have været ekstremt dyre at fremstille ved hjælp af de traditionelle metoder. Også her åbner 3D print op for at tænke langt mere innovativt og bæredygtigt. I fremtiden kommer vi til at sige ja til langt flere af den slags opgaver.”

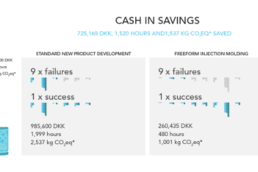

Selv om teamet hos Carmo med bistand fra Deloitte stadig er i gang med at lægge både en kort- og langsigtet plan for, hvordan virksomheden vil investere i 3D print, tør Anders Johnsen dog godt sætte tal på ambitionerne:

”Inden for 5 år vil vi skabe en årlig meromsætning på 5-8 mio. kr. i det omfang, at 3D print kan understøtte vores nuværende sprøjtestøbeforretning. Måske er potentialet endnu større, hvem ved? Det eneste vi ved med sikkerhed er, at vi hele tiden får nye aha-oplevelser, når vi kigger på 3D print. Hos Carmo er det en teknologi, der er kommet for at blive.”

Sådan vil Carmo bidrage til verdensmålene

- Nedbringe lager.

- Reducere spild ved at indføre print-on-demand.

- Servicere lavvolumenprodukter.

- Supportere startup-virksomheder med nye prototyper, der tidligere ville have været

ekstremt dyre at fremstille ved hjælp af traditionelle metoder. Også her åbner 3D print op for at tænke langt mere innovativt og bæredygtigt.

Fakta om Carmo

- Etableret under 2. Verdenskrig af Carl Mogensen, heraf navnet.

- Pionerer inden for sprøjtestøbning siden slutningen af 1940’erne.

- Carmo har netop været igennem et generationsskifte, hvor CEO Claus Steenstrup Ishøy har overtaget ejerskabet efter sin far.

- Carmo har i dag ca. 500 kunder på verdensplan.

- Virksomheden sælger ca. 80 pct. af sine produkter uden for Danmark.

Related Posts

05/03/2025

3DCP sætter betonprint på skoleskemaet sammen med Herningsholm Erhvervsskole

I et undervisningsforløb mellem 3DCP…

18/11/2024

PERFI Prints a Hearing Aid in Seconds – Could Transform the Entire Industry

The startup company won a pitch…

19/09/2024

Derfor er industriel 3D-print en gevinst for historisk byggeri

Matteo Baldassari fra virksomheden…

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

05/01/2023

Med AM-teknologi vil Wohn bygge billige og mere bæredygtige Tiny Houses

WOHN er en dansk startup med en vision…

27/12/2021

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries har i 3DP Try Out…

20/12/2021

3D print løfter produktion, sikkerhed og service for DANILIFT

DANILIFT har deltaget i Dansk AM Hubs…

15/12/2021

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

SIK Teknik har stort fokus på…

08/12/2021

ChromaViso sparer lysår på fremstilling af prototyper

I 3DP Try-Out forløbet lånte ChromaViso…

18/03/2021

Med disruptiv teknologi forbedrer EYE-GO øjenpatienters vilkår

Ved at kombinere AM og sprøjtestøbning…

18/03/2021

FIM-teknologi forbedrer Quforas kontinens hjælpemiddel

FIM-teknologi har hjulpet Qufora A/S i…

18/03/2021

Carmo A/S kombinerer AM og sprøjtestøbning og finder frem til en game changer

Kombinationen af AM og sprøjtestøbning…

18/03/2021

3D print og FIM-teknologi bringer Spraino videre med sin produktudvikling

Sprainos produkt taler til…

11/03/2021

Den 3D printede opfindelse ‘Quickfact’ forbedrer prøvetagninger på hospital

Sjællands Universitetshospitalet har…

26/08/2020

3D print har skåret otte uger af DAFAs udviklingstid på nye produkter

3D print har skåret otte uger af DAFAs…

25/06/2020

3D print puster liv i udviklingsprojekter hos brændeovns-producenten

I starten af 2020 ankommer Dansk AM Hub…

02/03/2020

Freeform Injection Molding i små-skalaproduktion vinder frem

Gennem AM Hybrid har J. Krebs og Co.…

02/03/2020

Silkeborg Stigefabrik – prototyping: Fra fire uger til fire dage

Ved brug af 3D teknologi har HYTOR både…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

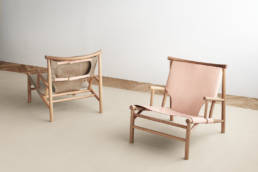

Hos møbelvirksomheden NORR11 er det…