Daniamant

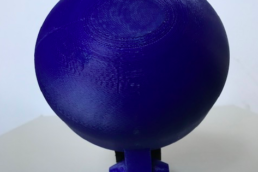

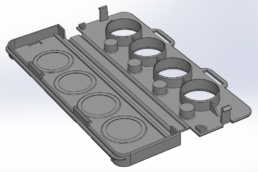

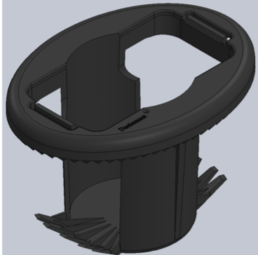

Virksomheden Daniamant er en af de store aktører på markedet for udvikling, produktion og salg af sikkerhedsudstyr til redningsveste og redningskranse til søfartindustrien. Daniamant er som så mange andre virksomheder interesserede i at optimere deres produkter, så der kommer det rette optimum mellem kvalitet og pris. Et af de produkter, som Daniamant identificerede havde et optimeringspotentiale, var en af deres redningslysholdere. Den pågældende holder består i dag af 2 komponenter, som samles efter de er blevet støbt. Det er både en fordyrende proces, samtidig med at den ekstra håndtering og samleproces øger risikoen for produktionsfejl.

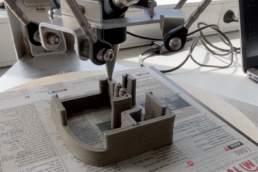

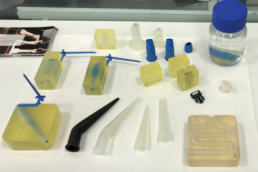

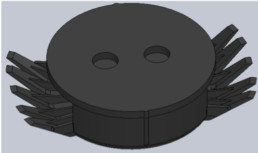

Daniamant gik i samarbejde med J. Krebs & Co i gang med at lave forskellige løsningsforslag til designs, som kunne eliminere samleprocessen og stadig opfylde formålet med produktet – holde redningslyset fast i redningsvesten. Efter flere iterationer på designet, blev et overordnet design udvalgt til test. Man valgte at benytte Freeform Injection Molding til at lave prototyperne, for på en hurtig og kosteffektiv måde at lave prøver på produktet, som kunne testes, men de rigtige materialeegenskaber (samme plastmateriale og samme produktionsproces). Der blev desuden lavet nogle modificerede emner, som kun bruges til at lave trækprøvetests – her tog man de specifikke detaljer fra plastemnet, som skulle være en del af testen og koblede dem med en løsning, hvor man havde noget at gribe i.

Resultatet af træktesten endte med at påvise, at den nye designløsning kunne modstå omtrent 600 N, hvilket var mere end det dobbelte af den nuværende redningslysholder der kan modstå en belastning på 250 N.

Det har været en stor fordel i designprocessen at man løbende har kunne teste kvaliteten af designet i forhold til produktkravene. Den helt store fordel er at Daniamants kunder har kunne få verificeret at det nye design bliver stærkere end det hidtidige og samtidig får reduceret risikoen for produktionsfejl.

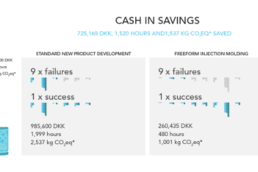

De potentielle besparelser i værktøjsændringer har været massive, både i kroner og i tid

Related Posts

05/03/2025

3DCP sætter betonprint på skoleskemaet sammen med Herningsholm Erhvervsskole

I et undervisningsforløb mellem 3DCP…

18/11/2024

PERFI Prints a Hearing Aid in Seconds – Could Transform the Entire Industry

The startup company won a pitch…

19/09/2024

Derfor er industriel 3D-print en gevinst for historisk byggeri

Matteo Baldassari fra virksomheden…

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

05/01/2023

Med AM-teknologi vil Wohn bygge billige og mere bæredygtige Tiny Houses

WOHN er en dansk startup med en vision…

27/12/2021

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries har i 3DP Try Out…

20/12/2021

3D print løfter produktion, sikkerhed og service for DANILIFT

DANILIFT har deltaget i Dansk AM Hubs…

15/12/2021

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

SIK Teknik har stort fokus på…

08/12/2021

ChromaViso sparer lysår på fremstilling af prototyper

I 3DP Try-Out forløbet lånte ChromaViso…

18/03/2021

Med disruptiv teknologi forbedrer EYE-GO øjenpatienters vilkår

Ved at kombinere AM og sprøjtestøbning…

18/03/2021

FIM-teknologi forbedrer Quforas kontinens hjælpemiddel

FIM-teknologi har hjulpet Qufora A/S i…

18/03/2021

Carmo A/S kombinerer AM og sprøjtestøbning og finder frem til en game changer

Kombinationen af AM og sprøjtestøbning…

18/03/2021

3D print og FIM-teknologi bringer Spraino videre med sin produktudvikling

Sprainos produkt taler til…

11/03/2021

Den 3D printede opfindelse ‘Quickfact’ forbedrer prøvetagninger på hospital

Sjællands Universitetshospitalet har…

26/08/2020

3D print har skåret otte uger af DAFAs udviklingstid på nye produkter

3D print har skåret otte uger af DAFAs…

25/06/2020

3D print puster liv i udviklingsprojekter hos brændeovns-producenten

I starten af 2020 ankommer Dansk AM Hub…

02/03/2020

Freeform Injection Molding i små-skalaproduktion vinder frem

Gennem AM Hybrid har J. Krebs og Co.…

02/03/2020

Silkeborg Stigefabrik – prototyping: Fra fire uger til fire dage

Ved brug af 3D teknologi har HYTOR både…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…

02/03/2020

Med 3D print kan vi langt bedre supportere innovative startup-virksomheder

Siden 1940’erne har danske Carmo…