Ved at gå fra komplekse svejsede støbte dele til 3D-print i ét stykke, har Desmi skabt en stærkere, hurtigere og mere pålidelig løsning med lavere CO₂-aftryk og højere designfrihed.

Udfordringen: Lang leveringstid og lav kvalitet ved titaniumsvejsning

I produktionen af impellere til pumpesystemer har DESMI anvendt støbte og svejsede titaniumkomponenter produceret i Belgien. Denne metode gav flere udfordringer:

- Lang leveringstid – op til 80 dage.

- Kvalitetsproblemer – manuel svejsning skabte svage punkter og overfladefejl.

- Høje produktionsomkostninger pga. både materialespild og manuelt svejsearbejde.

- Lav forsyningsrobusthed, da kun én leverandør kunne levere.

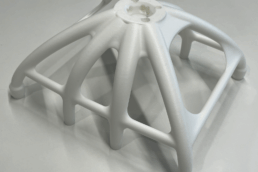

Løsningen: 3D-printet titaniumkomponent i ét stykke

Ved at overgå til SLM-print i Titanium Grade 5 har DESMI opnået en lang række fordele:

- Ingen svejsning – print i ét stykke øger holdbarheden og fjerner svage led.

- Leveringstid reduceret fra 80 til 14 dage.

- Bedre finish og ensartet kvalitet, uden variationer fra manuel bearbejdning.

- Pris pr. enhed reduceret med 3%.

- Højere resiliens, da flere leverandører globalt kan producere på baggrund af den samme 3D-fil.

Klimaperspektivet: Mindre spild og lokal produktion

Ved at fjerne behovet for både støbeform og svejsning, sparer DESMI både energi og materiale. Det betyder:

- Lavere materialespild – print kun det nødvendige.

- Mindre transport – print kan foretages lokalt eller hvor behovet er.

- Reduktion af CO₂-udledning både direkte og indirekte gennem hurtigere og renere produktion.

Selvom SLM har et relativt højt energiforbrug, opvejes det i dette tilfælde af de færre processer og lavere fejlrate.

Forretningsværdi: Kvalitet, hastighed og skalerbarhed

DESMIs tidligere produktionssetup havde en låst resiliens bl.a. pga. geografisk afhængighed og svingende kvalitet. Med overgangen til 3D-print er resiliensen steget:

- Globalt netværk af produktionspartnere.

- Ensartet kvalitet uanset leverandør.

- Hurtigere produktion og færre forsinkelser.

Fremtiden: Klar til skalering og optimering

DESMI overvejer nu at udbrede brugen af additive teknologier til andre kritiske dele. Teknologien åbner op for:

- Letvægtsdesign og topologioptimering.

- On-demand produktion af reservedele.

- Digitalisering af forsyningskæden med lavere lagerbeholdning og højere fleksibilitet.

3D-print har givet DESMI en stærkere komponent, hurtigere produktion og en mere robust og bæredygtig forsyningskæde.

Related Posts

25/07/2025

KC Denmark skærer ned på dele og samling med 3D-print

Udfordringen: Kompleks konstruktion og…

18/10/2022

BEWI reducerer værktøjets vægt markant og opnår større fleksibilitet

I forløbet Design for Additive…

18/10/2022

Serman & Tipsmark optimerer nøgle til hydraulikudstyr: Sparer tid, materiale og penge

Serman & Tipsmark arbejder bl.a.…

27/12/2021

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries har i 3DP Try Out…

20/12/2021

3D print løfter produktion, sikkerhed og service for DANILIFT

DANILIFT har deltaget i Dansk AM Hubs…

15/12/2021

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

SIK Teknik har stort fokus på…

08/12/2021

ChromaViso sparer lysår på fremstilling af prototyper

I 3DP Try-Out forløbet lånte ChromaViso…

19/01/2021

Terma reducerer materialeforbrug og produktionstid markant med AM

Hidtil har Terma A/S haft et højt…

25/06/2020

3D print puster liv i udviklingsprojekter hos brændeovns-producenten

I starten af 2020 ankommer Dansk AM Hub…

02/03/2020

Silkeborg Stigefabrik – prototyping: Fra fire uger til fire dage

Ved brug af 3D teknologi har HYTOR både…