3D print dannede grundlag til millionforretning

Monoqool havde eksisteret i ca. fem år, da de stod overfor en skillevej. De var tæt på konkurs og havde en sidste chance for at redde firmaet. De skulle på messe i Paris og de eneste briller, de kunne nå at få produceret, var nogle 3D printede. Det lykkedes at få en hel kollektion klar til messen, og enkelte markeder reagerede positivt på de 3D printede briller. Det blev startskuddet til en omlægning af hele produktionen til 3D print. På den måde gik Monoqool i gang med at producere i 3D print af nød, men samtidig var det det, der fik dem op til overfladen igen og grundlagde en sund forretning. I dag er alle Monoqools briller 3D printet og sælges i flere end 1000 optikere i hele verden, men med USA, Kina og Tyskland som de største markeder.

Vejen til succes med 3D print

I dag bliver 3D print primært brugt til at producere prototyper og i mindre grad til slutprodukter. Monoqool har eksperimenteret meget for at opbygge deres viden og kompetencer løbende.

”Der er meget viden om 3D print til prototyper, men ikke så meget til produktion. Og når du skal lave noget, der skal sidde på ansigtet af folk i 16 timer i døgnet i måske 4-5 år, så er det nogle helt andre krav, der stilles, end de til prototyper”, fortæller Allan Petersen, ejer af Monoqool. Det er lykkedes for Monoqool at producere briller, der lever op til de krav. De har bl.a. haft nogle velvillige partnere, der har været med til at opbygge viden. I dag er det meget nemmere, fordi der allerede er opbygget meget viden på de fem år.

Mange fordele

Ifølge Allan Petersen er der mange fordele ved produktion med 3D print. Med 3D print får man lov til at eksperimentere. Nye ideer kan afprøves hurtigt, fordi udviklingstiden er langt kortere end ved traditionel produktion.

”Med traditionelle prototyper venter du en måned eller to, før du har dine prototyper, og hvis der er rettelser, så venter du en måned mere, så momentum går ligesom ud af dit udviklingsprojekt. Men med 3D print er dine protyper klar på én til to dage. Det går utrolig hurtigt. Til udvikling findes der ikke noget bedre end 3D print” siger Allan Petersen.

Fuld produktion med 3D print

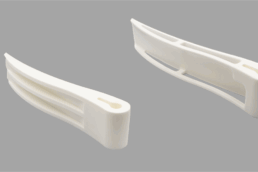

Allan Petersen fortæller, at der er mange fordele ved produktion med 3D print. En af fordelene er designfrihed. Hvis du kan tegne det, kan du printe det. Monoqool har eksempelvis lavet deres briller helt uden skruer. Det kan kun lade sig gøre med 3D print.

”De frihedsgrader vi får er uvurderlige. Det er innovation” siger Allan Petersen.

En anden fordel er, at der ingen begrænsninger er på hvor små mængder, du kan producere. Du kan lave det, du har brug for. 1, 2 eller 30 stk. – hvor man med traditionel produktion af briller typisk vil skulle bestille 300 af en facon. Men det er ikke kun mængden, der adskiller sig. Også tiden spiller en afgørende faktor. Ikke kun ved protyper, men også ved færdig produktion. Konventionel udvikling og produktion tager typisk op til 12 måneder fra udvikling til færdig kollektion. Med 3D print har Monoqool kunne gøre det på en måned – og endda med 60 forskellige brillevarianter. Det betyder, at de kan aflæse trends i markedet og reagere lynhurtigt.

”Vi havde en efterårskollektion, som vi startede med at producere den 9. november, og den 17. december lå hele kollektionen klar i 60 varianter. Traditionelt havde det taget 6-12 måneder”.

”Når vi laver 3D print-produktion laver vi måske 100-200 briller af gangen, men i det batch kan vi have 10 af en variant og 10 af en anden. Det giver en fantastisk fleksibilitet. Det vender hele logistikken om og giver enorme fordele”.

”Kort sagt ændrer det hele ens mindset”, fortæller Allan Petersen.

Det ændrede mindset skal også bruges, når man ser på økonomien, hvor man skal lave regnestykket anderledes end man plejer. ”Omkostningen ved 3D print er nemlig overraskende høje”, fortæller Allan Petersen og uddyber:

”Tidligere producerede vi i Japan, men der skulle vi producere et stort antal. Det betød, at vi endte med et lager af meget dyre briller, som ikke kunne bruges. Med AM/ 3D print er omkostningen i første omgang højere, men du kan lave præcis det antal, du skal bruge. Det betyder, at man ikke ender op med et lager, der måske skal smides ud. Og det er god økonomi, og så er det samtidig også langt mere bæredygtigt”.

Bæredygtighedsaspektet ligger i flere lag. Du bruger kun det materiale, der er med i brillen. Du kan lave just-in-time produktion. Du laver kun det, du har brug for og har ingen materialespild. Dermed er der masser af miljømæssige fordele. Produktion med AM/3D print har også betydet, at Monoqool nu producerer deres briller på dansk jord i stedet for japansk. Hvis det er en tendens der udbredes, vil vi kunne flytte arbejdspladser fra f.eks. Asien tilbage til Danmark eller Europa.

”Jeg tror, at 3D print får produktion tilbage til Europa. Tæt på hvor vi er. Det giver nogle fordele ved udvikling og produktion, at du fx kan køre derhen og få rettet nogle specifikke fejl, så generelt er det egentlig bare at komme i gang og få testet teknologien af”, siger Allan Petersen.

Læs også om Monoqools deltagelse i AM Sustain: 3D print har altid været en integreret del af vores produkt

Om Monoqool

- Monoqool er etableret i 2008

- I 2013 lancerede Monoqool som nogle af de første i verden 3D printede briller.

- I dag er alle Monoqools briller 3D printet.

- Monoqools briller sælges i mere end 1000 optikerforretninger verden over.

- 95 % af salget er eksport og de største markeder er USA, Kina og Tyskland.

- I 2017 steg omsætningen 30 % og udgør et to-cifret millionbeløb.

- Monoqool har vundet German Design Award 2018 og er udnævnt som Gazelle virksomhed af Børsen i 2018.

- Monoqools briller produceres hos Damvig Develop i Taastrup.

Related Posts

30/03/2023

Lær om AM teknologiens fulde potentiale på nyt dansk masterfag

Fra foråret 2023 udbydes faget Value…

01/12/2022

Dansk AM Hub kursus: Hvordan kan vi skabe værdi gennem Additive Manufacturing?

Dansk AM Hub udbyder et nyt kursus, der…

01/12/2022

Nyt masterkursus uddanner virksomheder i at udnytte 3D print-teknologien

Dansk AM Hub har i samarbejde med SDU…

02/03/2020

I fremtiden flyver vi ikke reservedele til Japan eller USA, vi sender bare en tegning

dvt i Frederikssund har i over 30 år…