Herningsholm-elever vinder igen DM i 3D print

Herningsholm-elever vinder igen DM i 3D print

Et hold af fire elever fra Herningsholm Erhvervsskole og Gymnasier trak det længste strå, da der skulle findes en vinder i den landsdækkende konkurrence DM i 3D print for erhvervsskoleelever. Det er andet år i træk, at elever fra Herningsholm vinder konkurrencen.

Det blev Kasper Riber Meldgaard, Lasse Holten Møller, Mircea Remus Vezure (venstre) og Gustav Dorow Nørbygård (højre) fra Herningsholm, der løb med sejren, æren og en 3D printer hver i præmie, da der onsdag d. 16. november 2022 blev kåret en vinder af DM i 3D print 2022.

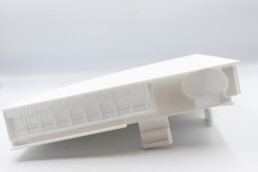

Eleverne havde udtænkt og udviklet et måleværktøj, hvor man let og hurtigt kan aflæse størrelsen af f.eks. bor med det formål at forbedre opbevaringsskabene på værkstedet og skabe mere orden og færre irritationsmomenter i hverdagen.

”Det er rigtigt dejligt, at vi vandt. Jeg er simpelthen så glad for det. Vi har haft et godt samarbejde i gruppen, hvor vi har udnyttet hinanden forskellige kompetencer optimalt, og det har i sig selv været et sjovt og spændende forløb, og så er jeg bare rigtigt glad for, at vi ovenikøbet også vandt,” siger Mircea Remus Vezure, der ligesom sine holdkammerater er industriteknikerelever på grundforløb 2.

Desværre var to af holdkammeraterne syge, da de to videnscentre, der har arrangeret konkurrencen, lagde vejen forbi for at overraske vinderholdet – men holdkammeraten Gustav Dorow Nørbygård var dog ikke i tvivl om, at præmien ville falde i god jord hos kammeraterne.

”Vi har alle virkeligt fået øjnene op for, hvad 3D print kan, og hvor langt man kan komme med en god idé og et godt hold. Der er ingen tvivl i mine øjne om, at 3D print i forskellige materialer er fremtidens teknologi – og den er her allerede, så det har bare været så fedt at få lov til at fordybe sig i teknologien og udvikle et helt konkret produkt,” siger Gustav Dorow Nørbygård.

Konkurrencens dommere lagde vægt på, at eleverne kom omkring deres problemstilling på en veludført og grundig måde, og at udførelsen af deres måler med 3D print var tæt på perfekt, og at måleren har stor anvendelighed også uden for elevernes egen faggruppe.

Højt niveau

Ved dette års DM i 3D print for erhvervsskoleelever skulle holdene bestående af 2-4 elever bruge 3D print-teknologien til at forbedre eller reparere noget fra elevernes dagligdag og fagområde. Eleverne skulle have fokus på upcycling, forbedring, genbrug eller reparation i deres opgaveløsning.

I alt dystede 16 hold fra fem forskellige erhvervsskoler; Mercantec, Svendborg Erhvervsskole og Gymnasier, EUC Nordvest, NEXT og Herningsholm Erhvervsskole og Gymnasier. Og det var ikke kun vinderholdet, som havde lagt sig i selen.

”Niveauet i år har været superhøjt. Det har virkeligt været helt fantastisk at se, hvordan eleverne har knoklet, tænkt ud af boksen og ladet deres kreative sans guide dem i jagten på at løse nogle helt konkrete udfordringer i deres hverdag,” siger Troels Høyrup Nepper, faglærer og projektleder for Videnscenter for Håndværk, Design og Arkitektur, der er en af arrangørerne af konkurrencen.

Vil øge interesse for 3D print

Konkurrencen er sat i søen af Videnscenter for Håndværk, Design og Arkitektur og Videnscenter for Automation og Robotteknologi for at understøtte erhvervsskoleelevers interesse i 3D print-teknologien og øge den generelle lyst til at arbejde kreativt med teknologi.

”Det er vigtigt, at erhvervsrettede uddannelser omfavner teknologien og dens mange muligheder, hvis danske virksomheder ikke skal tabe konkurrenceevne og halte bagefter udlandet. Derfor er det vigtigt, at erhvervsskoleelever får kendskab til teknologien og dens muligheder, så de bliver rustet til fremtidens arbejdsmarked og kan se mulighederne i teknologien,” siger Christoffer Boserup Skov, videnscenterchef hos Videnscenter for Automation og Robotteknologi.

Anvendelsen af 3D print-teknologier vokser eksplosivt på globalt plan inden for mange forskellige brancher, og derfor er det vigtigt, at erhvervsskoleelever over en bred kam opnår færdigheder inden for området.

Fakta om videnscentre

Videnscenter for Automation og Robotteknologi og Videnscenter for Håndværk, Design og Arkitektur er to af i alt ni nationale videnscentre, som er sat i verden for at være med til at sikre, at de danske erhvervsuddannelser er klar til den hastige teknologiske udvikling og kan matche de kompetencer, som efterspørges i danske virksomheder.

Videnscenter for Automation og Robotteknologi er placeret på værtsskolen Mercantec i Viborg.

Videnscenter for Håndværk, Design og Arkitektur er placeret på værtsskolen NEXT i Valby.

Tekst af: Videnscenter for Automation og Robotteknologi

Webinar: Bliv klogere på potentialerne ved additive manufacturing

Webinar: Bliv klogere på Additive Manufacturing

Dansk AM Hub har i samarbejde med Syddansk Universitet (SDU) afholdt et webinar, der i forbindelse med den nye Master in Management of Technology (MMT) skal gøre dig klogere på potentialerne ved additive manufacturing (AM).

Additive Manufacturing – eller industrielt 3D print – kan skabe stor værdi for industrivirksomheder. Hidtil har opmærksomheden hovedsageligt været koncentreret om potentialerne for print af mindre genstande og til husholdningsbrug, selvom AM faktisk er bredt anvendelig på tværs af forskellige branchemiljøer til f.eks. prototyping og værktøjer.

Se dette on-demand webinar for at få indsigt i

- hvad AM er

- nogle af de udfordringer, som virksomheder står over for, når de tager teknologien i brug

- hvordan AM understøtter værdiskabelse

- og hvordan AM er relateret til forbedret bæredygtighed

Professor Mette Præst Knudsen og lektor Henrik Blichfeldt fra SDU vil sammen med Steffen Haslund Schmidt fra Dansk AM Hub give dig en solid forskningsbaseret introduktion til AM samt praktiske eksempler på, hvordan virksomheder arbejder med og implementerer teknologien.

Du kan se hele webinaret med underviserne på nye Master in Management of Technology (MMT) i videoen her.

Næste generation overvejer 3D print som karriere

Næste generation overvejer 3D print som karriere

Syv ud af 10 studerende blev inspireret til at overveje 3D print som en del af deres karriere – en positiv tendens for danske produktionsvirksomheders fremtid.

I september og oktober 2022 samledes knap 300 studerende med interesse for bæredygtighed, iværksætteri, innovation, forretningsudvikling og ny teknologi til Aim4SDG – et event om additive manufacturing til unge iværksættere – hvor additive manufacturing, innovative forretningsmodeller og en mere bæredygtig produktion var på programmet. Med alt fra paneldebatter med engagerede AM-eksperter til relevante case konkurrencer fik årets Aim4SDG-event for alvor sat sit præg på de studerende, hvor syv ud af 10 efterfølgende var inspirerede til at overveje 3D print som en del af deres karriere.

Dansk AM Hub og Rambøll Management Consulting har i alt afholdt tre events i Aarhus, København og Herning, hvor de studerende blev inspireret til at gentænke måden at producere og designe forretninger og produkter på med ny teknologi herunder 3D print. Her blev de studerende præsenteret for AM-teknologiens mange muligheder i forhold til bæredygtig produktion og fik ligeledes konkret inspiration til, hvordan man kommer i gang som AM-iværksætter. Blandt andet kunne de studerende møde eksperter fra the Lego Group, Grundfos, Tons, Simply Print, Ossiform, COBOD, Exo360, 3D Metal Alliancen og Create It REAL.

I alt kom de studerende med mere end 30 forskellige bud på, hvordan man bruger 3D print til at gøre dansk produktion mere bæredygtig. Med eksempler cirkulære forretningsmodeller til at sikre længere levetid for festivalstelte til effektiv genbrug af sex legetøj blev en bæredygtig og kreativ tilgang til AM-teknologien taget i brug og inspirerede til teknologiens store potentiale for at producere med mindre spild, mindre materiale, mindre transport og mindre CO2.

BEWI reducerer værktøjets vægt markant og opnår større fleksibilitet

BEWI reducerer værktøjs-vægt markant og opnår større fleksibilitet

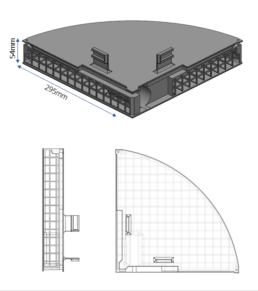

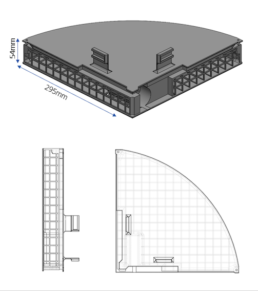

I 3D print-designforløbet Design for Additive Manufacturing (DfAM) lykkedes flamingo-producenten BEWI med at reducere både vægt, pris og leveringstid på nogle af de værktøjer, der bruges i processen – og så ser de ud til at være mere effektive.

I videoen fortæller udviklingsmanager Ole Krebs fra BEWI om designforløbet og potentialet i 3D print-teknologien.

BEWI er en plastvirksomhed, som producerer polystyren – også kendt som flamingo – i kundetilpassede løsninger. I vores 3D print-designoptimeringsforløb DfAM kiggede virksomheden på at optimere et af værktøjerne, som indgår i støbeprocessen. Målet var at få en printet løsning, som kan bidrage med fleksibilitet – og det lykkedes. I forløbet optimerede BEWI designet på værktøjet og reducerede derved først og fremmest vægten med 74 procent i forhold til traditionelt værktøj, men også forbedrede time-to-market ved blandt andet at have skåret 25 procent af leveringstiden.

“Det giver en enorm fleksibilitet og er et potentiale, hvor vi ved at optimere værktøjet kan tilbyde mere komplekse og bedre løsninger på både kvalitet og økonomi og dermed møde de udfordringer, som vores maskinindstillinger ikke kan hjælpe os med. Desuden ser vi tegn på, at den optimerede komponent kan øge vores produktionskapacitet og sænke energiforbruget i produktionen, hvis vi implementerer den bredt – simpelthen fordi den er mere effektiv”, siger Development Manager i BEWI, Ole Krebs.

I det hele taget ser BEWI et stort potentiale i 3D print. I dag har virksomheden udfordringer i produktionen, som maskinindstillinger ikke kan hjælpe med – men ved at optimere værktøjet med 3D print opnår BEWI en større designfrihed, hvilket betyder, at man kan tilbyde en mere kompleks løsning.

Disse resultater har BEWI skabt ved hjælp af 3D print designoptimering:

- Enorm designfrihed og fleksibilitet

- 25 % kortere leveringstid

- 53 % prisreduktion i forhold til traditionelt værktøj

- 74 % vægtreduktion i forhold til traditionelt værktøj

I løbet af 2022 har 15 danske virksomheder arbejdet med at redesigne et produkt eller komponent ved hjælp af 3D print gennem Dansk AM Hubs innovationsforløb: Design for Additive Manufacturing (DfAM). Ud af disse har 11 af virksomhederne haft en ’før-komponent’, som det har været muligt at sammenligne den redesignede komponent med, og i ti af disse tilfælde har det været muligt at reducere vægten med mellem 43 og 96 procent. Fordelene ved vægtreduktion har haft forskellige formål afhængig af virksomhedens specifikke produktion og slutprodukter.

Konkret i DfAM-projektet har målet været at designe deltagernes komponenter eller produkter bedre eller anderledes, så de kan fremstilles med mindre materiale, større styrke, og optimeret med ny eller bedre funktionalitet og effektivitet. Alt sammen med det formål at skabe mere bæredygtige produkter og komponenter.

Efter forløbet har de tilmeldte virksomheder stået med en fysisk redesignet komponent eller produkt, hvor en eller flere af førnævnte fordele er tænkt ind. Ud over vægtreduktion har DfAM også givet en række andre fordele såsom reduktion af produktionsomkostninger, reduktion i ”time-to-market”, partkonsolidering, større designfrihed og forøgelse af komponentstyrke.

På den måde har deltagerne fået merværdi og viden, som kan forankres lokalt i deres produktion.

Om DfAM-forløbet

- DfAM innovationsforløbet sigter mod at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print.

- DfAM-projektet har haft til formål at udbrede kendskabet til 3D print og DfAM samt gøre danske virksomheder i stand til at udnytte de tekniske og forretningsmæssige muligheder, som AM-teknologien giver.

- Traditionelt set er 3D print blevet brugt til fremstilling af prototyper, men teknologien rummer også en lang række andre muligheder. 3D-print kan med fordel også bruges til eksempelvis pilot- og småserieproduktion, og fremstilling af fiksturer og hjælpe-værktøjer, sprøjtestøbeværktøjer, og reservedele.

- Ud over en enkelt case med en vægtforøgelse blev komponentvægten reduceret med mellem 43 procent og 96 procent på de ti cases.

- Projektet er initieret af Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory.

Læs mere om forløbet her.

Har du spørgsmål eller interesse i at deltage i DfAM-forløbet?

Kontakt Dansk AM Hub på info@am-hub.dk

3D print gav Newtecs kamerakomponent mere styrke og mindre vægt

3D print gav Newtecs kamerakomponent mere styrke og mindre vægt

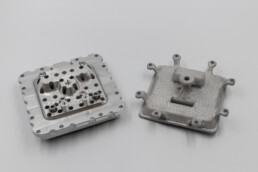

Fynske Newtec laver optiske sorteringsmaskiner samt pakke- og vejemaskiner til især frugt og grønt – og til det anvendes også kamerateknologi. Til et af disse kameraer skulle Newtec bruge en gitterstruktur til at holde de optiske komponenter, og den valgte de at designoptimere til 3D print i designforløbet Design for Additive Manufacturing (DfAM).

I videoen herunder kan høre Industrial Ph.D. student Mads Peters fortælle mere om Newtecs erfaringer med 3D print i DfAM-forløbet.

I Newtecs datterselskab, Newtec Engineering, sidder en stor udviklingsafdeling, der arbejder med forskellige kamerateknologier – og ét af disse kameraer blev en del af 3D print-designoptimeringsforløbet Design for Additive Manufacturing (DfAM).

Her kiggede Newtec på at optimere selve den gitterstruktur, der holder alle de optiske komponenter på kameraet, som virksomheden gerne vil montere på en drone – og vægt spiller naturligvis en rolle i den forbindelse.

Udfordringen med den oprindelige komponent – og alle iterationer på denne – var hovedsageligt at holde alle de optiske komponenter fast, uanset hvilken orientering kameraet befandt sig i. Især rotation er en vigtig faktor, og det havde været en udfordring at designe noget, der var præcist nok til at holde det hele fast, og samtidig både rigidt og let at flytte rundt på og teste.

3D print viste sig at være den helt rigtige løsning, og gevinsterne har især været i forhold til vægten, da komponenten er blevet markant lettere end tidligere, fordi man bruger aluminium i stedet for plast – og af samme grund er styrken også øget markant. Endelig er selve økonomien også bedre, da Newtec ikke skal have specialfremstillet en komponent, som har nok styrke til at holde konstruktionen. Helt konkret endte gitterstrukturen med at veje blot 143 gram, og volumen blev reduceret med 75,8 procent, mens styrken blev øget med hele 794 procent.

“Vi ser et ret stort potentiale i 3D print – og blot mere og mere i takt med, at vi køber flere og flere printere, fordi vi hurtigt finder ud af, at vi kan lave komponenter meget hurtigere og lave mange flere prototyper. Samtidig kan komponenterne, som bruges i de forskellige maskiner, også laves meget billigere, hvilket selvfølgelig er enormt relevant”, siger Industrial Ph.D. student ved Newtec Engineering, Mads Peters.

Disse resultater har Newtec skabt ved hjælp af 3D print designoptimering:

- Aluminium giver langt bedre styrke-til-vægt i forhold til plast

- 75,8 % reduktion af materialemængden

- Styrken er forøget med 794 % sammenlignet med tidligere version

- Lavere pris end lignende komponent i aluminium lavet på traditionel vis

I løbet af 2022 har 15 danske virksomheder arbejdet med at redesigne et produkt eller komponent ved hjælp af 3D print gennem Dansk AM Hubs innovationsforløb: Design for Additive Manufacturing (DfAM). Ud af disse har 11 af virksomhederne haft en ’før-komponent’, som det har været muligt at sammenligne den redesignede komponent med, og i ti af disse tilfælde har det været muligt at reducere vægten med mellem 43 og 96 procent. Fordelene ved vægtreduktion har haft forskellige formål afhængig af virksomhedens specifikke produktion og slutprodukter.

Konkret i DfAM-projektet har målet været at designe deltagernes komponenter eller produkter bedre eller anderledes, så de kan fremstilles med mindre materiale, større styrke, og optimeret med ny eller bedre funktionalitet og effektivitet. Alt sammen med det formål at skabe mere bæredygtige produkter og komponenter.

Efter forløbet har de tilmeldte virksomheder stået med en fysisk redesignet komponent eller produkt, hvor en eller flere af førnævnte fordele er tænkt ind. Ud over vægtreduktion har DfAM også givet en række andre fordele såsom reduktion af produktionsomkostninger, reduktion i ”time-to-market”, partkonsolidering, større designfrihed og forøgelse af komponentstyrke.

På den måde har deltagerne fået merværdi og viden, som kan forankres lokalt i deres produktion.

Om DfAM-forløbet

- DfAM innovationsforløbet sigter mod at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print.

- DfAM-projektet har haft til formål at udbrede kendskabet til 3D print og DfAM samt gøre danske virksomheder i stand til at udnytte de tekniske og forretningsmæssige muligheder, som AM-teknologien giver.

- Traditionelt set er 3D print blevet brugt til fremstilling af prototyper, men teknologien rummer også en lang række andre muligheder. 3D-print kan med fordel også bruges til eksempelvis pilot- og småserieproduktion, og fremstilling af fiksturer og hjælpe-værktøjer, sprøjtestøbeværktøjer, og reservedele.

- Ud over en enkelt case med en vægtforøgelse blev komponentvægten reduceret med mellem 43 procent og 96 procent på de ti cases.

- Projektet er initieret af Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory.

Læs mere om forløbet her.

Har du spørgsmål eller interesse i at deltage i DfAM-forløbet?

Kontakt Dansk AM Hub på info@am-hub.dk

BenBen håndbygger bedre cykler med 3D printede komponenter

BenBen håndbygger bedre cykler med 3D printede komponenter

Indenfor professionel cykling er det vigtigt – endda næsten afgørende – at opnå det helt rigtige forhold mellem styrke og vægt. Det ved de om nogen hos BenBen Cykler, der laver håndbyggede cykelstel, og derfor valgte virksomheden at deltage i 3D print-designoptimeringsforløbet Design for Additive Manufacturing (DfAM), hvor de kiggede på muligheden for at optimere flere forskellige specialkomponenter ved hjælp af 3D print.

I videoen herunder kan du høre medejer Ari Rosenzweig fortælle, hvordan 3D print hjælper BenBen med at få presset cyklen til det yderste.

BenBen Cykler er en lille virksomhed med cykelværksted og -butik på Amager, hvorfra de blandt andet producerer håndbyggede cykelstel i stål og titanium – stel, der bygges helt fra bunden. BenBen ønskede at undersøge nogle af mulighederne med metal 3D print og deltog derfor i designoptimeringsforløbet Design for Additive Manufacturing (DfAM).

I projektet optimerede BenBen forskellige dele – både helt nye dele og eksisterende dele, som er blevet re-designet. Helt konkret drejede det sig om en lille del til en saddelpind og nogle dele til selve stellet. Og her lykkedes det at reducere vægten og samtidig bevare styrken, så resultatet blev et optimeret forhold mellem styrke og vægt.

Samtidig fremhæver BenBen den enorme designfrihed samt en kort leveringstid på specialkomponenter i små styktal som store fordele – ej at glemme de økonomiske fordele, da BenBen kunne nøjes med mindre produktioner i stedet for tidligere at skulle bestille tusindvis af dele, hvis det skulle hænge sammen økonomisk.

“3D print er den helt rigtige metode at bruge til den her nye del, vi har lavet. Det er en meget meget lille del, og hvis den skulle laves i traditionel bearbejdning på en CNC-maskine, ville der skulle ekstremt meget bearbejdning til – og meget detaljeret, meget fint og meget småt. Og jeg tror, at det ville blive ret kompliceret at lave”, fortæller medejer i BenBen, Ari Rosenzweig.

Disse resultater har BenBen skabt ved hjælp af 3D print designoptimering:

- Enorm designfrihed og mulighed for at lave mere komplekse dele

- Lavere vægt end tidligere

- Højere styrke – og bedre forhold mellem vægt og styrke

- Økonomisk fordel ved mindre ordrestørrelser, så man undgår et stort varelager

I løbet af 2022 har 15 danske virksomheder arbejdet med at redesigne et produkt eller komponent ved hjælp af 3D print gennem Dansk AM Hubs innovationsforløb: Design for Additive Manufacturing (DfAM). Ud af disse har 11 af virksomhederne haft en ’før-komponent’, som det har været muligt at sammenligne den redesignede komponent med, og i ti af disse tilfælde har det været muligt at reducere vægten med mellem 43 og 96 procent. Fordelene ved vægtreduktion har haft forskellige formål afhængig af virksomhedens specifikke produktion og slutprodukter.

Konkret i DfAM-projektet har målet været at designe deltagernes komponenter eller produkter bedre eller anderledes, så de kan fremstilles med mindre materiale, større styrke, og optimeret med ny eller bedre funktionalitet og effektivitet. Alt sammen med det formål at skabe mere bæredygtige produkter og komponenter.

Efter forløbet har de tilmeldte virksomheder stået med en fysisk redesignet komponent eller produkt, hvor en eller flere af førnævnte fordele er tænkt ind. Ud over vægtreduktion har DfAM også givet en række andre fordele såsom reduktion af produktionsomkostninger, reduktion i ”time-to-market”, partkonsolidering, større designfrihed og forøgelse af komponentstyrke.

På den måde har deltagerne fået merværdi og viden, som kan forankres lokalt i deres produktion.

Om DfAM-forløbet

- DfAM innovationsforløbet sigter mod at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print.

- DfAM-projektet har haft til formål at udbrede kendskabet til 3D print og DfAM samt gøre danske virksomheder i stand til at udnytte de tekniske og forretningsmæssige muligheder, som AM-teknologien giver.

- Traditionelt set er 3D print blevet brugt til fremstilling af prototyper, men teknologien rummer også en lang række andre muligheder. 3D-print kan med fordel også bruges til eksempelvis pilot- og småserieproduktion, og fremstilling af fiksturer og hjælpe-værktøjer, sprøjtestøbeværktøjer, og reservedele.

- Ud over en enkelt case med en vægtforøgelse blev komponentvægten reduceret med mellem 43 procent og 96 procent på de ti cases.

- Projektet er initieret af Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory.

Læs mere om forløbet her.

Har du spørgsmål eller interesse i at deltage i DfAM-forløbet?

Kontakt Dansk AM Hub på info@am-hub.dk

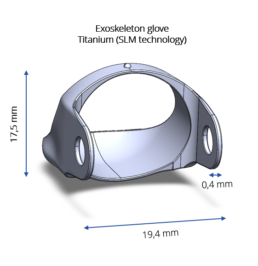

3D print-designforløb optimerer arbejdshandsker til superstyrke

3D print-designforløb optimerer arbejdshandsker til superstyrke

Virksomheden High Precisions Systems havde høje ambitioner med deres nyudviklede exoskelet handsker, da de gik ind til 3D print-designforløbet Design for Additive Manufacturing (DfAM). Alligevel blev virksomheden overrasket over, at teknologien i så høj grad formåede at forbedre de 3D printede titaniumhandsker ved at halvere tykkelsen og dermed øge både grebsstyrke og mindske slitage på fingerled.

De fleste kender filmene Ironman, hvor selveste jernmanden får superkræfter, når han ifører sig sin robotdragt. Referencen til Ironman er oplagt, når det kommer til den danske startup-virksomhed, High Procession Systems, der udvikler og laver exoskelet handsker – handsker, der er et nødvendigt og vigtigt redskab i industrien, hvor daglige og tunge løft kræver ekstra grebsstyrke.

“Helt konkret kan man tænke exoskelet handsker som en arbejdshandske, man tager på for at øge ens grebsstyrke markant fra håndleddet og gennem fingrene”, forklarer Niels K. B. Dahl, ejer af High Precisions Systems.

Fakta om løsningen:

- Materiale og teknologi: Titanium printet med Laser Powder Bed Fusion

- Godstykkelse: Reduceret fra 0,8 mm til 0,4 mm

- Vægtreduktion: 44 %

- Prisreduktion ved 3D print: 6 %

Lettere og stærkere end nuværende exoskelet handsker

Forud for DfAM-forløbet – et 3D print-designoptimeringsforløb – havde High Precisions Systems allerede udviklet en ny teknologi, hvor de lykkedes med at udvide anvendelsen af exoskelet handsken, så den også optager de kompressive kræfter.

“At vores handsker optager de kompressive kræfter, adskiller os særligt fra vores konkurrenter. Da graden af belastningen af et led under bevægelse er en af de store faktorer, der ligger til grund for udviklingen af slidgigt, kan vi – som de eneste os bekendt – ved at fjerne denne belastning være med til at sikre personalers fremtidige helbred”, lyder det fra Niels K.B. Dahl.

Deltagelsen i DfAM-forløbet resulterede i halvering af godstykkelse

Selvom High Precisions Systems exoskelet handske allerede havde et stort potentiale forud for DfAM-forløbet, gav deltagelsen flere væsentlige input til den videre udvikling. Særligt hvor langt det var muligt at presse grænserne for 3D print-teknologien i forhold til vægtykkelser på de printede komponenter.

“Deltagelsen i DfAM-forløbet var interessant for mig af flere årsager men særligt på grund af muligheden for at undersøge, hvor små godstykkelser det kunne lade sig gøre at producere. Godstykkelser er særlig interessante for os, da det er forskellen mellem at samle en kuglepen op med store tykke vinterhandsker eller tynde tilpassede kirurghandsker”, siger Niels K. B. Dahl:

“Dertil var det også vigtigt at producere test-emner. En ting er, at vi kan sidde og lave simuleringer på en computer, men en anden ting er, hvad der kan lade sig gøre at producere. Samtidig kan det i nogle tilfælde være svært at kvantificere et ‘feel’ af et objekt. Her er der ikke andet at gøre end at teste det i virkeligheden”.

Naturligt og tyndt fit – uden problemer

Interessen for at udfordre godstykkelsen på emnerne blev startskuddet til at sætte forløbet i gang – og det gav meget positive resultater og fornyet viden inden for 3D print.

“Fra starten havde vi lagt os fast på 0,8 millimeter i godstykkelse på de tyndeste steder på emnet. Men i forløbet undersøgte vi mulighederne og fik med stor succes godstykkelsen helt ned på 0,4 millimeter trods de komplekse geometrier. Med 3D print-teknologien gav det ingen problemer, selvom det er utrolig tyndt”, lyder det fra Niels K. B. Dahl.

Ud over at den halverede godstykkelse resulterer et mindre materialeforbrug, er den også lig et mere naturligt fit til handskens nuværende og kommende brugere.

”Man skal turde tage nogle chancer”

Niels K.B. Dahl peger særligt på én ting, som har haft stor værdi med virksomhedens deltagelse i DfAM-forløbet: Den nye opmærksomhed på 3D print-teknologiens muligheder og potentiale, som virksomheder kan få gavn af i deres udviklingsproces og konkurrencedygtighed.

“Inden DfAM-forløbet anvendte vi allerede 3D print, men jeg kendte ikke grænserne for metal 3D print, og det har været det primære at finde ud af: Altså at der er meget, der rent faktisk kan lade sig gøre”, siger Niels K. B. Dahl og uddyber vigtigheden i at turde tage chancer, når det kommer til de nye teknologier:

“Det, jeg vil sige til andre, der overvejer at deltage i et lignende forløb, er, at man skal turde tage nogle chancer og udnytte den teknologi, der er til rådighed, hvis man gerne vil forblive konkurrencedygtig – og her er 3D print en løsning, der ikke er til at komme uden om”.

Kort om DfAM-forløbet

I løbet af 2022 har Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory haft 15 danske SMV’er gennem et nyt innovationsforløb med henblik på at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print. Forløbet kaldes Design for Additive Manufacturing (eller DfAM) og fokuserer på at udbrede 3D print til små- og mellemstore virksomheder samt at yde konkret støtte og hjælp til at arbejde med teknologien gennem design. Det konkrete mål for DfAM-forløbet er at re-designe deltagernes produkter eller komponenter, hvilket muliggør, at disse f.eks. kan fremstilles med større styrke, mindre materialespild, ny og bedre funktionalitet samt on-demand.

Læs mere om forløbet her.

Har du spørgsmål eller interesse i at deltage i DfAM-forløbet?

Kontakt Dansk AM Hub på info@am-hub.dk

Serman & Tipsmark optimerer nøgle til hydraulikudstyr: Sparer tid, materiale og penge

Serman & Tipsmark optimerer nøgle til hydraulikudstyr:

Sparer tid, materiale og penge

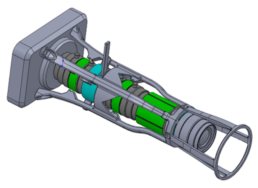

Serman & Tipsmark arbejder med hydraulik og laver blandt andet testanlæg til hydrauliske komponenter. Virksomheden så et potentiate for at optimere forskellige komponenter med 3D print og valgte derfor at undersøge det nærmere i designoptimeringsforløbet Design for Additive Manufacturing (DfAM).

I videoen herunder fortæller konstruktør Rune Simonsen om Serman & Tipsmarks erfaringer med 3D print.

I DfAM-forløbet kiggede den nordjyske virksomhed Serman & Tipsmark på to mulige emner til 3D print – henholdsvis en palette og en ‘nøgle’. Det viste sig, at omkostningerne ved at 3D printe paletten umiddelbart blev for høje, og virksomheden valgte derfor at se nærmere på optimering af nøglen. Nøglen er opbygget på en måde, så der sidder en såkaldt spline i den ene ende, og i den anden ende er der et hul med en not-gang – altså et relativt komplekst emne, der tager tid at bearbejde.

De potentielle gevinster for Serman & Tipsmark ved at få nøglen 3D printet er blandt andet tid, da produktionstiden er cirka den halve ved at få den 3D printet sammenlignet med konventionel bearbejdning. Der er også en gevinst i forhold til reduceret vægt, og selvom det ikke er afgørende for dette emne, har det alligevel betydning, da prisen på 3D print bliver lavere, i takt med at man sparer materiale. Der blev lavet forskellige designiterationer af nøglen, og resultatet endte med en vægtreduktion på helt op til 79 procent i titanium – og i aluminium kunne prisen blive op til 32 procent lavere end konventionelt.

“Vi valgte at deltage i forløbet, fordi vi har mange projekter, hvor det er få styk af hvert emne. Potentialet er at lokalisere, hvor vi kan vægtoptimere – så hvis det er en hydraulikblok, kan vi måske lave noget flow-optimering og lave nogle mindre emner, end vi plejer at gøre”, forklarer konstruktør hos Serman & Tipsmark, Rune Simonsen.

Disse resultater har Serman & Tipsmark skabt ved hjælp af 3D print designoptimering:

- 79 % vægtreduktion i forhold til originalen

- Kortere leveringstid: Fra 6 uger til 2 uger

- 32 % prisreduktion ved 3D print i aluminium

- Valget faldt på titanium, hvor pris er sammenlignelig med traditionel fremstilling

I løbet af 2022 har 15 danske virksomheder arbejdet med at redesigne et produkt eller komponent ved hjælp af 3D print gennem Dansk AM Hubs innovationsforløb: Design for Additive Manufacturing (DfAM). Ud af disse har 11 af virksomhederne haft en ’før-komponent’, som det har været muligt at sammenligne den redesignede komponent med, og i ti af disse tilfælde har det været muligt at reducere vægten med mellem 43 og 96 procent. Fordelene ved vægtreduktion har haft forskellige formål afhængig af virksomhedens specifikke produktion og slutprodukter.

Konkret i DfAM-projektet har målet været at designe deltagernes komponenter eller produkter bedre eller anderledes, så de kan fremstilles med mindre materiale, større styrke, og optimeret med ny eller bedre funktionalitet og effektivitet.

Efter forløbet har de tilmeldte virksomheder stået med en fysisk redesignet komponent eller produkt, hvor en eller flere af førnævnte fordele er tænkt ind. Ud over vægtreduktion har DfAM også givet en række andre fordele såsom reduktion af produktionsomkostninger, reduktion i ”time-to-market”, partkonsolidering, større designfrihed og forøgelse af komponentstyrke.

På den måde har deltagerne fået merværdi og viden, som kan forankres lokalt i deres produktion.

Om DfAM-forløbet

- DfAM innovationsforløbet sigter mod at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print.

- DfAM-projektet har haft til formål at udbrede kendskabet til 3D print og DfAM samt gøre danske virksomheder i stand til at udnytte de tekniske og forretningsmæssige muligheder, som AM-teknologien giver.

- Traditionelt set er 3D print blevet brugt til fremstilling af prototyper, men teknologien rummer også en lang række andre muligheder. 3D-print kan med fordel også bruges til eksempelvis pilot- og småserieproduktion, og fremstilling af fiksturer og hjælpe-værktøjer, sprøjtestøbeværktøjer, og reservedele.

- Ud over en enkelt case med en vægtforøgelse blev komponentvægten reduceret med mellem 43 procent og 96 procent på de ti cases.

- Projektet er initieret af Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory.

Læs mere om forløbet her.

Har du spørgsmål eller interesse i at deltage i DfAM-forløbet?

Kontakt Dansk AM Hub på info@am-hub.dk

Med 3D print spiller violinen bedre og mere bæredygtigt

Med 3D print spiller violinen bedre og mere bæredygtigt

Larsen Strings producerer nogle af verdens bedste strenge til nogle af verdens bedste musikere – og i 3D print-designoptimeringsforløb Design for Additive Manufacturing (DfAM) fik de mulighed for at teste 3D print til et specialværktøj i produktionen.

Den danske virksomhed Larsen Strings producerer strenge til celloer, violiner og violaer. I produktionen har virksomheden en forholdsvis stor værktøjskomponent, hvor der i dag med traditionel fremstilling bliver fræset en del materiale ud – materiale, der bare går til spilde. Derfor ønskede Larsen Strings at undersøge, om 3D print kunne være en mulighed, da teknologien muliggør produktion med kun akkurat den mængde materiale, der er nødvendigt for at lave komponenten.

Denne mulighed testede Larsen Strings i 3D print-designoptimeringsforløbet Design for Additive Manufacturing (DfAM).

Topologioptimeringen har resulteret i et design med organiske former og knoglelignende struktur.

“I dag er udfordringerne ved den her komponent, at vi til tider skal bruge en ny af den – og fordi det både er et materiale, der kan være svært at få fat i og samtidig svært at bearbejde i, vil vi gerne kigge på andre materialer, hvor vi bruger mindre mængder”, siger Product Development Engineer ved Larsen Strings, Lasse Krogh Johannsen.

I DfAM-projektet printede de komponenten i titanium, som er både let og stærkt, og derved lykkedes det at reducere vægten med 43 procent og samtidig øge styrken med 130 procent.

På trods af de imponerende resultater endte prisen desværre også med at stige med 200 procent, hvorfor Larsen Strings ikke går videre med løsningen i første omgang.

Disse resultater har Larsen Strings skabt ved hjælp af 3D print designoptimering:

- Enorm designfrihed og fleksibilitet

- 43 % vægtreduktion i forhold til traditionelt værktøj

- 130 % forøgelse af styrken i forhold til traditionelt værktøj

- 3D print i titanium – i stedet for aluminium, som tidligere blev brugt

I løbet af 2022 har 15 danske virksomheder arbejdet med at redesigne et produkt eller komponent ved hjælp af 3D print gennem Dansk AM Hubs innovationsforløb: Design for Additive Manufacturing (DfAM). Ud af disse har 11 af virksomhederne haft en ’før-komponent’, som det har været muligt at sammenligne den redesignede komponent med, og i ti af disse tilfælde har det været muligt at reducere vægten med mellem 43 og 96 procent. Fordelene ved vægtreduktion har haft forskellige formål afhængig af virksomhedens specifikke produktion og slutprodukter.

Konkret i DfAM-projektet har målet været at designe deltagernes komponenter eller produkter bedre eller anderledes, så de kan fremstilles med mindre materiale, større styrke, og optimeret med ny eller bedre funktionalitet og effektivitet. Alt sammen med det formål at skabe mere bæredygtige produkter og komponenter.

Efter forløbet har de tilmeldte virksomheder stået med en fysisk redesignet komponent eller produkt, hvor en eller flere af førnævnte fordele er tænkt ind. Ud over vægtreduktion har DfAM også givet en række andre fordele såsom reduktion af produktionsomkostninger, reduktion i ”time-to-market”, partkonsolidering, større designfrihed og forøgelse af komponentstyrke.

På den måde har deltagerne fået merværdi og viden, som kan forankres lokalt i deres produktion.

Om DfAM-forløbet

- DfAM innovationsforløbet sigter mod at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print.

- DfAM-projektet har haft til formål at udbrede kendskabet til 3D print og DfAM samt gøre danske virksomheder i stand til at udnytte de tekniske og forretningsmæssige muligheder, som AM-teknologien giver.

- Traditionelt set er 3D print blevet brugt til fremstilling af prototyper, men teknologien rummer også en lang række andre muligheder. 3D-print kan med fordel også bruges til eksempelvis pilot- og småserieproduktion, og fremstilling af fiksturer og hjælpe-værktøjer, sprøjtestøbeværktøjer, og reservedele.

- Ud over en enkelt case med en vægtforøgelse blev komponentvægten reduceret med mellem 43 procent og 96 procent på de ti cases.

- Projektet er initieret af Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory.

Læs mere om forløbet her.

Har du spørgsmål eller interesse i at deltage i DfAM-forløbet?

Kontakt Dansk AM Hub på info@am-hub.dk

Linatech: "Designfriheden ved 3D print er genial"

Linatech: “Designfriheden ved 3D print er genial”

Under det nyligt overståede 3D print-designforløb Design for Additive Manufacturing (DfAM) fik Linatech mulighed for at optimere en komponent til en maskine, der håndterer blodprøver. Forløbet gav ikke blot gode resultater men også endnu mere blod på tanden til at give sig i kast med 3D print.

Virksomheden Linatech fungerer som industriel samarbejdspartner på B2B-markedet, hvor de laver specialløsninger til flere forskellige industrielle segmenter inden for blandt andet produktion, logistik og processtyring. Et af disse segmenter er medicinalindustrien, hvor Linatech laver udstyr til forsendelse og håndtering af blodprøver – og her er 3D print i den grad er oplagt.

”For nogle år tilbage skulle vi udvikle nyt udstyr til vores portefølje, og vi var på det tidspunkt tvunget til at gøre noget andet og tænke anderledes end tidligere. Det betød også, at 3D print stod lige for døren, og det var en kæmpe revolutionerende udviklingsfrihed, hvor de begrænsninger, der før har været, forsvandt. Det var en øjenåbner dengang – og det er det stadigvæk i dag”, lyder det fra Martin Arberg, direktør og ejer af Linatech.

Og netop introduktionen til 3D print samt en konkret problemstilling til en af deres maskiner til håndtering af blodprøver betød, at deltagelsen i DfAM-forløbet var perfekt timet og meget aktuelt for Linatech, da forløbet netop sætter fokus på at designoptimere komponenter til 3D print-teknologien.

Styrke og vægt var vigtige faktorer

Selve problemstillingen, som Linatech gik ind i forløbet med, omhandlede en komponent, der skulle vægtreduceres for at få den ønskede effekt. For at komme i mål med det ønske var første skridt at undersøge mulighederne i at forbedre designet, hvilket resulterede i en optimeret polymer-komponent, som efterfølgende skulle overfladebehandles.

”Vi havde en problematik vedrørende vægtreduktion på en komponent, der skal rotere 300 omdrejninger i minutter, og hvor selve komponenten både skulle have styrke og samtidig være let. Og med 3D print blev det muligt både at lave et emne, der var hult for at reducere vægten og samtidig havde en rigtig stor styrke”, forklarer Martin Arberg.

Fakta om løsningen:

- Materiale og teknologi: Nylon printet med Laser Powder Bed Fusion

- Vægtreduktion: 81%

- Prisreduktion: 42,8%

- Energibesparelse per år: 638 Watt

Reducering af vægten – men bevarelse af styrke

Ud over at bibeholde styrken fremhæver Martin Arberg også, hvordan vægtreduktionen har en positiv gevinst i form af en reel energibesparelse, når maskinen kører. Desuden giver 3D print mulighed for at lave avancerede geometrier – uden det koster ekstra.

”Reduktionen af vægten er en klar energieffektivisering – f.eks. når du skal accelerere noget op eller ned i hastighed. Jo mindre masse du har, jo nemmere er det også at holde på plads, og jo mindre energi skal du også bruge til opbremsning og acceleration”, lyder det fra Martin Arberg:

”Normalvis ville det tage rigtig mange timer, hvor man med 3D print kan lave nogle utrolig avancerede strukturer, uden at det koster mere. Skulle man f.eks. have bearbejdet det i aluminium eller et andet materiale, ville en lignende komponent slet ikke kunne lade sig gøre at lave, så derfor er designfriheden med 3D print genial”.

Budskabet er klart: Hop med på 3D print teknologien

Går man som virksomhed og overvejer at deltage i et lignende forløb eller generelt at udvikle sin horisont inden for 3D print, er hverken Martin Arberg eller teknisk chef hos Linatech, Simon Paarup, i tvivl om, at teknologien giver helt nye muligheder.

”Som virksomhed er det nødvendigt, at man udvider sin horisont og ikke tror, at man allerede har fundet de vise sten. For så er jeg overbevist om, at man bliver overhalet inden om, fordi der er uanede muligheder med 3D print”, vurderer Simon Paarup”

”Jeg vil til enhver tid også sige, at hvis man begynder at arbejde med 3D print, er der ikke nogen vej tilbage, fordi teknologien er noget, der bidrager som en god gevinst og et innovativt indspark for en virksomhed – så det er bare med at hoppe på vognen”, lyder det afsluttende fra Martin Arberg.

Kort om DfAM-forløbet

I løbet af 2022 har Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory haft 15 danske SMV’er gennem et nyt innovationsforløb med henblik på at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print. Forløbet kaldes Design for Additive Manufacturing (eller DfAM) og fokuserer på at udbrede 3D print til små- og mellemstore virksomheder samt at yde konkret støtte og hjælp til at arbejde med teknologien gennem design. Det konkrete mål for DfAM-forløbet er at re-designe deltagernes produkter eller komponenter, hvilket muliggør, at disse f.eks. kan fremstilles med større styrke, mindre materialespild, ny og bedre funktionalitet samt on-demand.

Læs mere om forløbet her.