SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

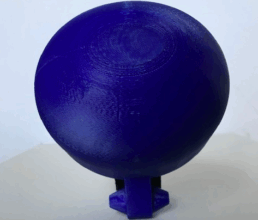

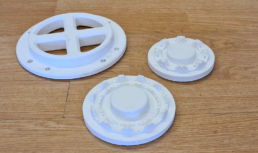

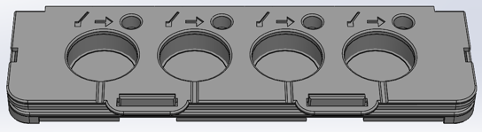

For SEJMA Industries har det været en game changer at prøve kræfter med 3D print teknologien. Siden virksomheden lånte en 3D printer i en måned gennem 3DP Try Out-forløbet sat i verden af Dansk AM Hub og Center for Industri har de både sparet enorme mængder tid i produktions- og udviklingsfasen – men virksomhedens konstruktører har også fået mulighed for dels at tænke anderledes, men i særdeleshed reducere tiden fra idé til færdig prototype betydeligt. Prototyperne kunne således hurtigere indgå i funktionalitetstest i såvel virksomhedens interne testanlæg, men også i testprojekter i særligt allokerede installationer hos eksisterende kunder. Arbejdet med 3D print har dermed givet langt bedre forudsætninger for SEJMA Industries i kampen mod det stigende klimaproblem, skybrud.

”Forløbet har være en stor øjenåbner for såvel ledelse som øvrige relevante medarbejdere i virksomheden, og da der ofte er tale om relative lavt styktal kan 3D produktion af flere komponenter være god løsning. Deltagelse i 3DP Try Out-projektet har bevist, at anvendelse af 3D teknologi i virksomheden er vejen frem, og projektet har haft særdeles stor værdi for den fremadrettede strategi for virksomheden”, lyder det fra SEJMA Industries’ ejende ledelse:

”Vi vil helt sikkert anvende 3D print i fremtiden og overvejer allerede nu at investere i egen printer i huset”.

Virksomheden har allerede udviklet de tre typer højvandslukkere, som er designet til stort set at kunne anvendes i de fleste gængse kloaksystemer og rørsystemer i Danmark. Ledelsen har dog i den forbindelse erkendt, at der skal tilgå nye kompetencer og innovationstiltag og ser 3D print teknologi som en væsentlig faktor i den videre udvikling.

SEJMA Industries har efter 3DP Try Out-programmet investeret i egen 3D printer til deres videre arbejde.

Om SEJMA Industries

SEJMA Industries beskæftiger sig med produktion og udvikling af kundetilpassede opgaver og har især fokus på klimasikring og forebyggelse af skybrudsskader. Som følge af tydelige klimaændringer og dermed stigende mængder af regn i forbindelse med flere landsdækkende skybryd har virksomheden set et behov for en løsning på trykket af ekstrem regn i såvel det private som offentlige segment.

3D print løfter produktion, sikkerhed og service for DANILIFT

3D print løfter produktion, sikkerhed og service for DANILIFT

Når DANILIFT påtager sig at udvikle specialløsninger, kræver det oftest, at en standardlift enten skal tilføres særlige egenskaber eller modificeres. Som specialister inden for specialbyggede lifte har DANILIFT deltaget i Dansk AM Hubs og Center for Industris 3DP Try Out-forløb for at undersøge, hvordan 3D print kan løse nogle af de produktions- og udviklingsudfordringer, der ellers ville være i arbejdet hermed.

”DANILIFT har en klar vision om at løfte sig over de øvrige aktører på det skandinaviske marked, og vi vil række langt for at komme dertil. Det kræver, at vi altid er på forkant med udviklingen. Det gælder især på produktudvikling, men også inden for service og sikkerhed. Her vil 3D print komme til at spille en væsentlig rolle, og Try Out-forløbet har været af særdeles stor værdi, men også et stort og vigtigt skridt på vejen for virksomhedens fremtidige strategi”, fortæller virksomhedens ejer, Knud Erik Markussen.

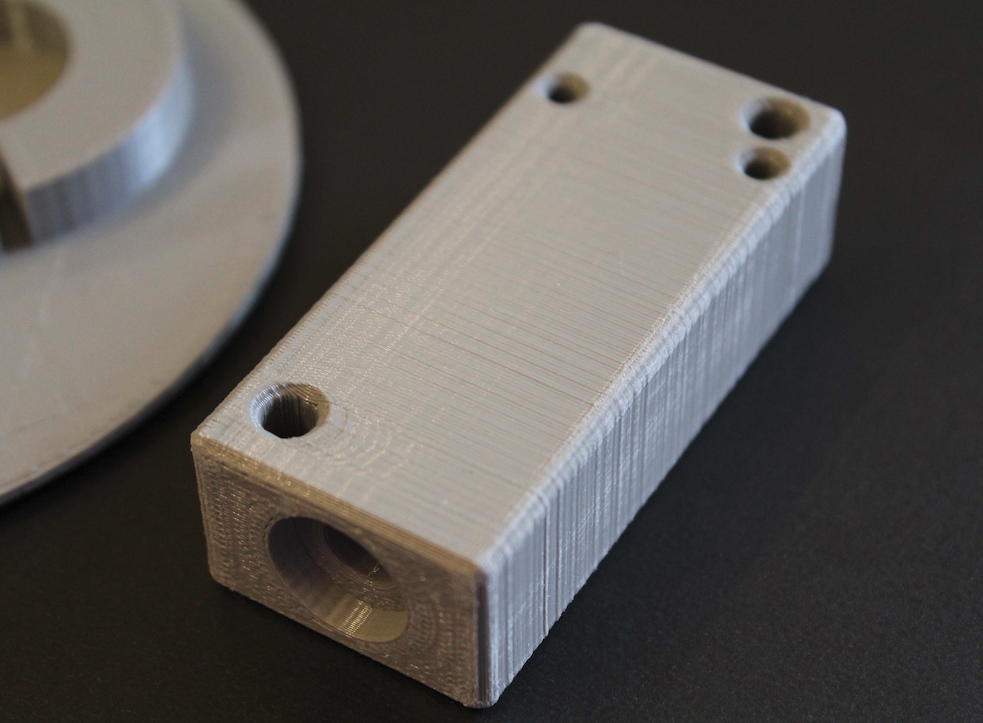

3D-printet udgave af et elkomponent, der normalt er udført i messing.

Den kaldes en ”messingskinne” og udgør en del af et elektrisk system,

der hjælper med at styre liftens bom.

I forbindelse med produktion, service og montering af lifte hos DANILIFT indgår mange specielle delkomponenter i en kompleks lift, og sikkerhed er derfor altid i første række – også når det gælder nyudvikling. Derfor er ”right first time” essentielt, og her viste det sig, at prototyping og ikke mindst testprint var udslagsgivende for hurtigt at komme til næste skridt i udviklingsprocessen. Med hjælp fra 3D teknologi kan DANILIFT altså udvikle hurtigere, producere mere præcist og dermed styrke virksomhedens konkurrencedygtighed.

Ledelsen hos DANILIFT ser altså også 3D teknologien som en nødvendighed for at løfte sig over konkurrenterne i Skandinavien og fortsat at være førende inden for sit felt i Danmark.

”Dels har virksomhedens ledelse set nødvendigheden i at tage denne vigtige 3D teknologi i spil, men virksomhedens udviklingsingeniører og konstruktører har desuden også set fordelen i at opnå endnu hurtigere fremgang til det endelige mål gennem 3D print”, lyder det.

DANILIFT har efterfølgende investeret mere energi og tid i at afdække potentialet for 3D print til fremtidige projekter.

“Vi har et projekt inden for de nærmeste måneder, hvor det er planen, at 3D print vil blive indtænkt i udviklingsprocessen. Det vil være et genialt redskab for os, når vi skal udvikle nye komponenter til helt nye produkter og koncepter, og vi ser rigtig meget frem til at bruge 3D printeren i fremtidige projekter”, fortæller kommunikationsansvarlig Julie Markussen:

“3D scannning er desuden også et emne, vi er meget interesserede i, fordi det kan hjælpe os til at kunne identificere opbygningen af køretøjer, som vi monterer vores produkt på. Det aspekt bliver især også spændende for os, når der kommer nye elbiler, som sandsynligvis har nogle specielle opbygninger i forhold til klassiske brændstofdrevne køretøjer, for vi vil meget gerne skabe nogle flere bæredygtige løsninger til vores kunder.”

Om DANILIFT

DANILIFT fra Farsø har i dag fokus på produktion, service og salg af lifte til montering på kassebiler og chassis til det europæiske, danske og skandinaviske marked.

Virksomhedens kunder er typisk elværker samt udlejningsvirksomheder, produktionsvirksomheder, servicevirksomheder m.fl., som har behov for at arbejde i højden.

Produktionsprogrammet omfatter lifte fra arbejdshøjder fra ni til 30 meter. Lifte som kan monteres på køretøjer, varierer fra 3,2 tons op til 28 ton. Hertil kommer specialopbygning af lifte til bl.a. minedrift. Virksomhedens serviceprogram omfatter alle typer personlifte uanset fabrikant.

Danilift er medlem af Liftgruppen, som i samarbejde med bl.a. Teknologisk Institut har udviklet Liftkontrol, som står for sikkerhed/eftersyn af lifte, og at liftene overholder gældende regler.

Dansk teknologi skaber cirkulær produktion af indlægssåler

Dansk teknologi skaber bæredygtig produktion af indlægssåler

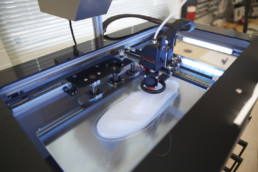

Når danske Create it REAL 3D-printer din individuelt tilpasset ortopædiske indlægssål, er der ikke et begrænset antal skridt i den – der er uendelige kilometer. For når du har slidt den op, afleverer du den blot i en form for pantsystem mellem butik og kunde, hvorefter materialet nedbrydes og genanvendes til at printe en ny sål.

”Bæredygtigheden er et vigtigt argument i vores forretningsmodel”, forklarer Jeremie Pierre Gay, Founding Director i Create it REAL, som står bag både teknologien, materialet og den cirkulære forretningsmodel:

”For det første bruger vi kun akkurat det nødvendige materiale til produktionen, hvor man tidligere har haft en del mere spild med produktion med CNC-maskiner eller i hånden. Og for det andet har vi tænkt i genanvendelse af materialerne og motiverer kunderne til det med vores genanvendelige forretningsmodel”.

Kunden får scannet sin fod hos skomageren, og den skræddersyede sål designes og 3D-printes – på en time. Hver gang en sål sælges, betaler kunden en pant på 2€, som refunderes, når sålen afleveres udtrådt – hvorefter 80% genbruges til materiale til nye såler.

Create it REAL leverer 3D-printeren til at producere de skræddersyede indlægssåler, og de har samtidig udviklet det såkaldte ”gradient infill”, som sikrer, at der er en glidende overgang mellem sålens blød og hårde området. Det er et eksempel på, at man ”går” fra prototype til slutprodukt.

”Vi har lavet en 3D-printer, som er så god og billig, at selv den lille ortopædiske skomager nede på hjørnet kan anskaffe den og bruge den. Det er samme bæredygtige agenda og kernen i det her: At alle kan bruge teknologien til lokal produktion og undgå lange forsyningskæder, fordi vores løsning er decentraliseret”, siger Jeremie Pierre Gay.

Den cirkulære forretningsmodel er udviklet i samarbejde med den tyske virksomhed GeBioM, som leverer udstyr til ortopædiske skomagere overalt i verden, men havde brug for hjælp, viden og de rette kompetencer – og her kunne danske Create it REAL levere.

”Udfordringen er, at efterspørgslen på ortopædiske indlægssåler bliver større grundet stigende tilfælde af diabetes, svær overvægt og generelle fodproblemer, men det er stadig et håndværk, som er manuelt og dermed langsommeligt, og samtidig er der faldende arbejdskraft. GeBioM så et behov for digitalisering i branchen og AM-teknologiens potentiale i det, men de havde ikke den specialviden, erfaring og styr på processer, som det kræver”, fortæller Jeremie Pierre Gay om baggrunden for samarbejdet.

Sammen har de disrupted en traditionel branche med innovation, ny teknologi og en stærk bæredygtig forretningsmodel. På den måde adskiller det sig særligt fra de mange andre aktører, som i dag 3D-printer indlægssåler – dog på de noget dyrere SLS-printere.

”Ikke nok med at det sparer en masse manuelt arbejde, teknologien giver også mulighed for customized indlægssåler, som du ikke har med traditionelle produktionsmetoder”, forklarer Jeremie Pierre Gay.

Fakta om Create it REAL

- Create it REAL er startet i 2009 af Jeremie Pierre Gay.

- Virksomheden er baseret i Aalborg og har kunder i hele verden.

- Create it REAL og GeBIoM sælger primært til Tyskland.

- En færdig sål koster 150-350 €.

Danish AM Hub newsletter (Dec 2021)

Newsletter – Dec 2021

The Danish AM Hub wishes everyone a Merry Christmas.

We enjoy reading Christmas fairy tales these days – and also the great 3D fairy tales being written these days by Danish companies, that have created strong business models that show how we in Denmark design, develop and produce the products of the future.

In an opinion piece in Børsen, our Director Frank Rosengreen Lorenzen has described how Danish companies such as 3Shape, Luxion and TheMagic5 are disrupting traditional production with innovation and 3D technology and thus creating completely new value for customers. For us, it is crucial that we on Danish soil master this completely new form of technology, where we minimize material, waste and transport and produce tailor-made and smart design, development and production.

In this newsletter, you can read more about AM Venture Day, where we gathered AM entrepreneurs and investors and listen to our director speak at the Global AM Summit 2021 and in the latest 3Dprint.com-podcast.

Happy reading (and listening)!

Investors and entrepreneurs once again showed the great potential of AM technology

For the second time, we have held AM Venture Day; a Danish AM Hub initiative with a focus on bringing investors and entrepreneurs together. The entrepreneurs proved why 3D printing is an essential part of their business models and provides them with a unique opportunities to create value for their customers. And investors gave concrete feedback and shared their experiences in scaling a start-up to an established company with global prospects.We also gave two awards – AM Impact and AM Growth. The AM Impact went to Wohn A/S for creating a business model that makes a sustainable difference on both a social and environmental level. And the AM Growth went to Quantica 3D for their value-creating business model with optimal use of 3D printing technology.See photos and read more about all the strong entrepreneurs.

Additive Manufacturing creates more sustainable production

Additive Manufacturing has to lead the way and create more sustainable manufacturing and therefore make: Meaningful things with precision, taylor-made for the customer, long-lasting items that can be repaired and improved, parts that are made with little material, waste, transportation and CO2 emissions.

At the Global AM Summit 2021, our CEO Frank Rosengreen Lorenzen discussed sustainability through Additive Manufacturing.

Read more on Global AM Summit 2021 and NAMIC Singapore – and see the recording from day 1 and day 2 (requires registration for a free account).

Danish AM Hub with strong calls in 3D print podcast

We have to think about what we produce and only produce when needed. When we produce, we have to do it with minimum material, waste, energy and transportation. And we need to own our value chain as producers from a sustainable perspective.

Our CEO @Frank Rosengreen Lorenzen sent strong calls for the production industry in this episode of 3D Pod from 3Dprint.com to look at sustainable technology like Additive Manufacturing and 3Dprint.

We focus too much on cost and efficiency, and we need to focus on technology and sustainability – both from a sustainable and a competitive argument to meet the expectations from the next consumer generation having a strong green mindset 💚

Listen to the podcast – and thank you for a great show to the hosts Joris Peels and Max Bogue.

A new year full of AM events

During the autumn, there will be a lot of interesting AM events, which we recommend you to join or follow:

- TIPE 3D Printing, January 18th-20th, (virtually)

- 6th Additive Manufacturing Forum Berlin 2022, March 14th-15th, Berlin

- Additive Manufacturing Strategies, March 1st-3rd, New York

- VTM Summit 2022, June 21st-24th, Odense

Stay updated by following us on LinkedIn or our event directory.

Get smarter, inspired and entertained: We keep you updated on the best AM news

Did you know that you can find Danish AM Hub on LinkedIn?

We share weekly AM news about small and big, new and old and make a virtue out of conveying professional and complicated material in a way that inspires and creates increased awareness of the potential of AM technology.

Follow ‘Danish AM Hub’ on LinkedIn by clicking here – welcome!

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

Fra uger til få timer:

SIK Teknik optimerer produktudvikling med 3D teknologi

Kan man optimere sin virksomhed med 3D teknologi?

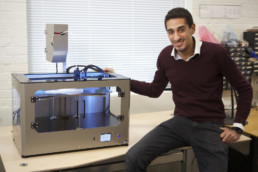

Det spørgsmål har SIK Teknik længe overvejet som en del af virksomhedens løbende fokus på kompetenceudvikling og innovation. Gennem Dansk AM Hubs og Center for Industris 3DP Try Out-forløb fik SIK Teknik mulighed for gratis at låne en 3D printer og få et indblik i de mange fordele ved AM-teknologi – og her har især tidsbesparelsen har været en vigtig faktor.

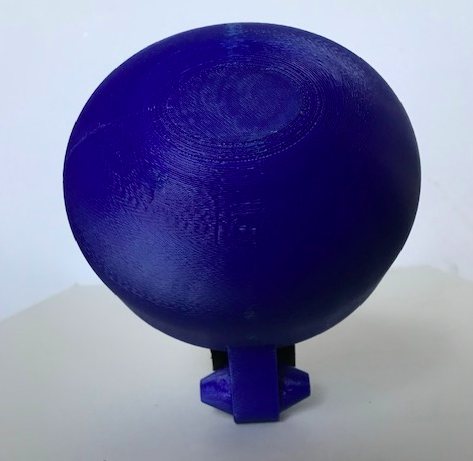

”Vi har haft stort fokus på udviklingsprocesserne og har her oplevet særdeles stor tidsbesparelse igennem hele udviklingsforløbet. Time-line fra idé til første prototype kan nu være få timer hvor det tidligere har være dage måske uger. Samtidig har vi i forskellige prøveopstillinger kunnet anvende 3D printede komponenter der igen her har reduceret tidsforløbet betydeligt”, siger konstruktør i SIK, Michael Maagaard.

SIK Teknik har stort fokus på udviklingsprocesser, og derfor har deltagelsen i 3DP Try Out-forløbet været god timing for virksomheden, da man i konstruktionsafdelingen oplevede stigende udfordringer med arbejds- og tidspres. Og her har 3D teknologien vist sig at være effektiv i forbindelse med at bevare virksomhedens konkurrencedygtighed, da den har optimeret og dermed styrket virksomheden på flere områder.

”Projektet har helt sikkert været udslagsgivende til, at vi nu overvejer at anskaffe sig egen printer for herigennem, at sikre virksomhedens position i et konkurrencepræget marked”, siger konstruktør i SIK, Michael Maagaard.

SIK Teknik, som til dagligt beskæftiger sig med specialmaskiner til industrisegmentet, er førende inden for sit felt og er i dag underleverandør til mange større danske industrivirksomheder, herunder bl.a. Grundfos koncernen Globalt.

Om SIK TEKNIK

Virksomheden SIK TEKNIK fra Silkeborg udvikler, fremstiller og renoverer specialmaskiner til industrisegmentet. Deres kompetencer spænder vidt over en del forskellige, branchespecifikke løsninger, hvilket i dag er virksomhedens styrke. SIK TEKNIKs stærkeste kompetencer er blandt andet:

- Mange års konstruktions- og projektledererfaring

- Udvikling, konstruktion og fremstilling af nye specialmaskiner såvel enkeltstående maskiner eller som hele eller delvise produktionslinjer til brug i industrien.

- At udføre automatiserings opgaver og robotløsninger

- Fremstilling af hjælpeværktøj og fixture

- Udfører renovering samt vedligeholdelse og reparationer efter kundens ønske

Investorer og iværksættere viste endnu en gang AMs store potentiale

AM Venture Day 2021

Investorer og iværksættere viste endnu en gang AMs store potentiale

Oppe under loftet hos Talent Garden på Holmen i København, blev der for anden gang afholdt AM Venture Day. Et Dansk AM Hub- initiativ med fokus på at bringe investorer og iværksættere sammen. Iværksætterne fremviste deres forretning og netop hvorfor, at 3D print er en essentiel del af deres forretningsmodeller og giver dem unikke muligheder for at skabe værdi for deres kunder. Investorer kom med konkret feedback og delte ud af deres erfaringer fra at skalere et start-up op til at blive en etableret virksomhed med globale udsigter.

Herudover, havde investorerne også den vigtige rolle at uddele dagens to priser; AM Impact og AM Growth. AM Impact blev uddelt af AM Hubs formand, Tue Mantoni, og givet til Wohn A/S for at skabe en forretningsmodel, som gør en bæredygtig forskel på både et socialt og miljømæssigt plan. AM Growth blev uddelt af Nordic Alpha Partners Laurits Sørensen til Quantica 3D for at have skabt en værdi-skabende forretningsmodel ved optimal brug af 3D print-teknologien.

Udover Quantica 3D og Wohn A/S, deltog også Zoles.eu, Fieldmade, Nobula3D, 3DCP og Drizzle. Hertil består panelet af Tue Mantoni, Laurits Sørensen fra Nordic Alpha Partners, Anders Kjær fra Preseed Ventures og Lasse Staal fra Addifab. Udover overstående var partnere på dagen AM Ventures og Vækstfonden.

Årets vindere af AM Venture Day 2021

AM Impact gik til Wohn A/S for at bruge AM-teknologien til at gøre en bæredygtig forskel på et socialt- og miljømæssigt plan.

AM Growth gik til Quantica 3D for at udvikle AM-teknologien og bruge den til at lave en værdiskabende forretningsmodel.

Panelet voterer...

Panelet bestod af: Formand for Dansk AM Hub, Tue Mantoni, Nordic Alpha Partners Laurits Sørensen, Preseed Ventures Anders Kjær og Addifabs Lasse Staal

ChromaViso sparer lysår på fremstilling af prototyper

ChromaViso sparer lysår på fremstilling af prototyper

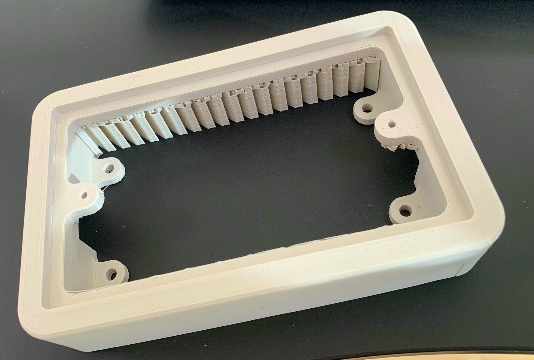

Gennem vores 3DP Try-Out forløb lånte ChromaViso en 3D printer i en måned for at arbejde med design og udvikling af 3D-printede holdere og beslag til deres lyskoncepter. Med deltagelse i 3DP Try-Out forløbet har ChromaViso lånt en 3D printer af Dansk AM Hub og Center for Industri, som de har brugt til selv at kunne printe prototyper til deres forskellige lyskoncepter. Hvor de tidligere fik fremstillet emnet i metal hos en ekstern leverandør, har ChromaViso nu fået indblik i AM-teknologien – og dermed opdaget en produktionsform, der kan spare dem store mængder af tid og gøre en betydelig forskel for virksomheden på sigt.

ChromaViso leverer skræddersyede og sundhedsfremmende lysløsninger til f.eks. sundhedssektoren for at skabe bedre omgivelser og vilkår for både patienter og personale. Muligheden for selv at designe og printe har resulteret i en betydelig tidsbesparelse for ChromaViso, som med deres deltagelse i 3D Print Try-Out forløbet har fået en meget kortere udviklingsproces – og derudover har de fået større fleksibilitet i udviklingsafdelingen, som betyder, at de kan komme hurtigere i mål med prototyper til afprøvning og test af funktionalitet.

”Vi har virkelig fået øjnene op for 3D-print og teknologiens mange muligheder. Det har haft stor værdi at deltage i projektet og låne en 3D printer og konkret opleve potentialet. Det har givet et godt fundament for vores overvejelser om at komme videre med 3D-teknologi i virksomheden”, lyder det fra Finn Pedersen, R&D Mechanical Engineer i ChromaViso.

Efter 3DP Try-Out forløbet har ChromaViso selv sat gang i overvejelserne om at anskaffe deres egen 3D printer.

Om ChromaViso

Virksomheden ChromaViso fra Aarhus specialiserer sig i lyskoncepter til sundhedssektoren. De producerer unikke og skræddersyede kvalitetsløsninger, som tager afsæt i brugernes konkrete behov og særlige krav. ChromaViso beskæftiger sig særligt med:

- Ergonomisk lys: Her er der fokus på lyskoncepter, der er designet til operationsstuer og undersøgelsesrum med skærmarbejde. Det patenterede koncept er udviklet i tæt samarbejde med førende kirurger, forskere og specialister for at sikre de optimale arbejdsforhold og derved mindre hovedpine og bedre sikkerhed og kvalitet.

- Døgnrytmelys: Specialudviklet til hospitaler, psykiatrien og plejesektoren med en klinisk dokumenteret lysprotokol som er tilpasset diagnose, afdelingens rytme og konkrete behov.

- Viden om lys: ChromaViso deltager i flere internationale forskningsprojekter og har best practise-erfaring fra mere en 100 hospitaler. Virksomheden har således opbygget enorme kompetencer og viden omkring lysets påvirkning på mennesker.

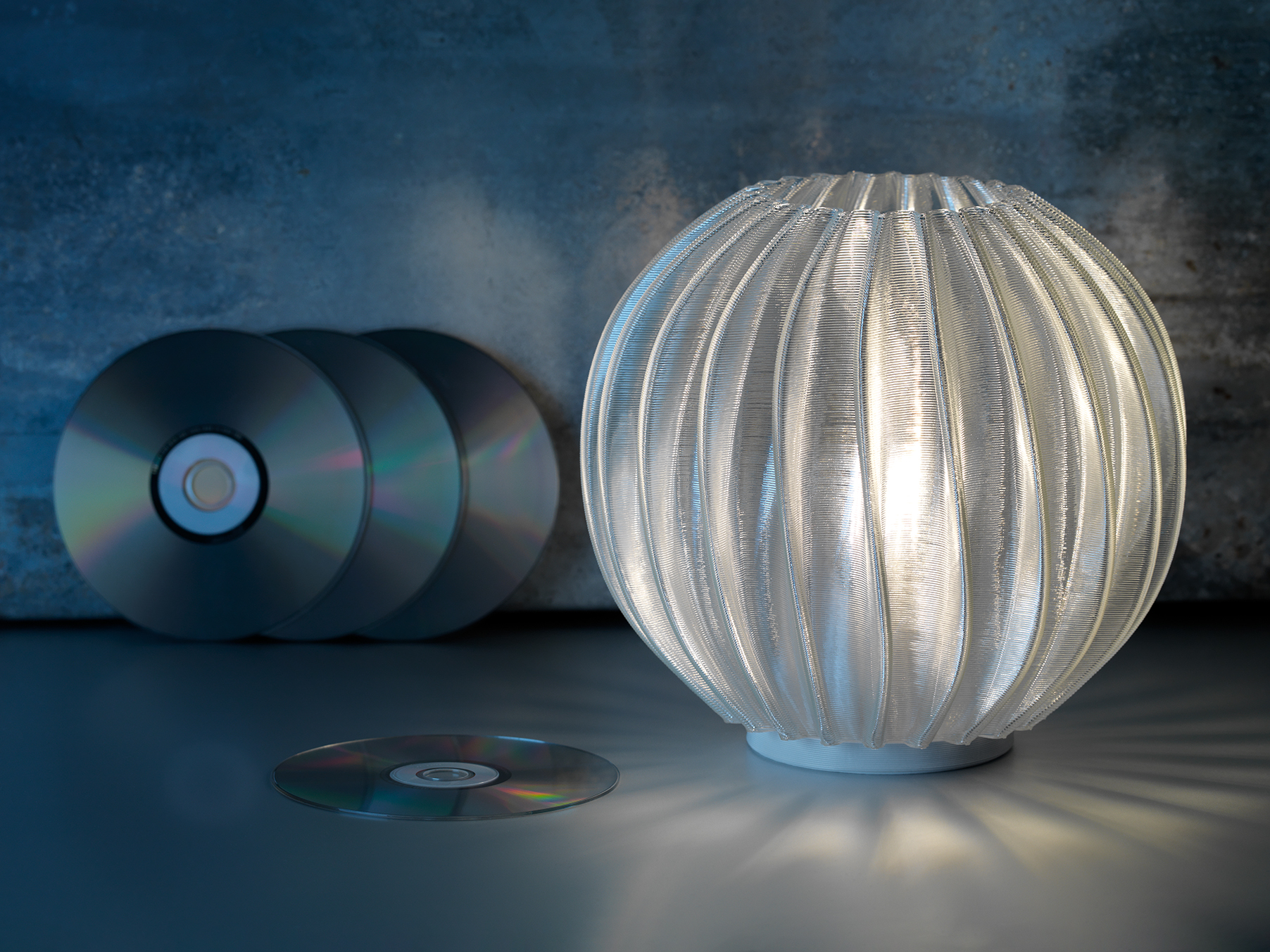

3D printede lamper lyser grønnere op i København

Gennem de seneste år har Signify (tidligere Philips Lighting) sørget for at lyse op flere steder i København – bl.a. i Københavns Kommune – med deres 3D-printede armaturer. 3D-masseproduktionen giver både mulighed for skræddersyede produktioner i stor stil samt en mere bæredygtig produktion.

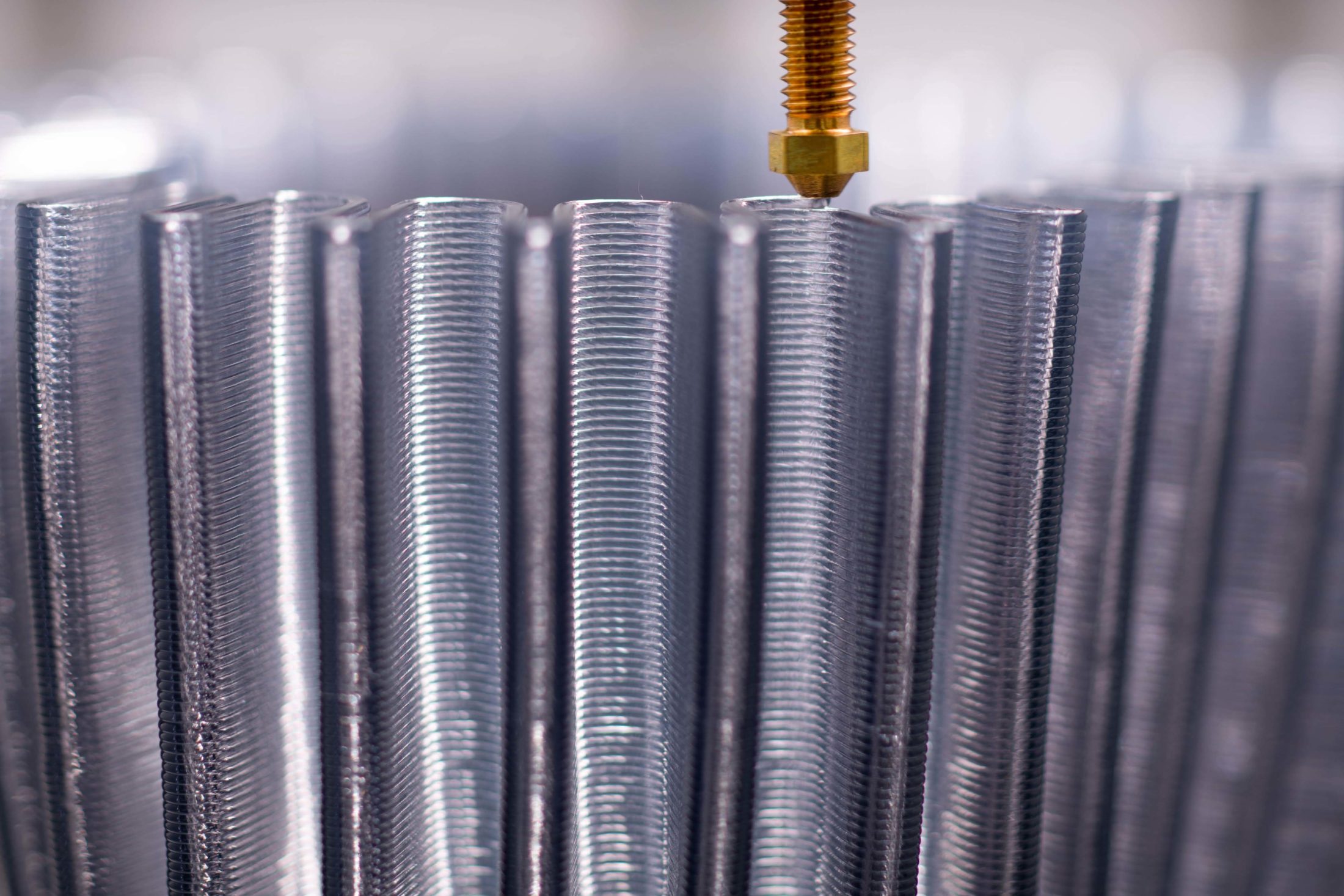

Tusindvis af lamper lyser hver dag op i København kommunes bygninger. Og lyset sidder fast i 3D-printede armaturer fra hollandske Signify (tidligere kendt som Philips Lighting), som gennem de sidste fire år har leveret over 3.000 3D-printede armaturer til København Kommune. Alt som en del af et ønske om mere bæredygtige miljøer.

– Produktionen af traditionelt fremstillede armaturer tager både længere tid og er mere kompleks i stor skala. Med 3D-print teknologien har vi mindre spild, mindre materiale, vi kan producere by demand, og vi er tættere på kunderne i både design-fasen og produktionen, fordi vi let kan oprette storskala-produktion alle steder i verden, siger Business Manager Emma de Looff:

– Bæredygtighed er kernen af vores arbejde og forretning, og her er 3D-print teknologien en game changer for vores industri. Vi producerer kun det, som vi har behov for på en hurtig og effektiv måde.

I Københavns Kommune havde man et ønske om at opgradere til LED-lys i deres bygninger, og her opfyldte armaturerne dels et behov for at have runde/tilpassede armaturer i sortimentet, og dels passede det godt ind i kommunens ønske om at minimere affald og tænke i flere miljøvenlige løsninger, fordi produkterne giver mulighed for at genbruge det printede plastmateriale ved re-granulering efter endt levetid.

Derfor var det særligt interessant med Signify’s armaturer, hvis bæredygtige element især handler om materialet, nemlig filamentet polycarbonat, der er et stærkt materiale i høj kvalitet og 100% genanvendeligt. Ifølge Signify har en 3D-printet lampe i polycarbonat et 47% lavere CO2-aftryk end en traditionelt fremstillet lampe i metal. Derudover er der ingen lim og færre dele, og den lavere vægt sparer 35% CO2 i forbindelse med fragt.

– Lamperne er mere bæredygtige af tre årsager. For det første er materialet lettere, hvilket reducerer CO2-aftrykket på transport, og vi pulverlakerer ikke materialet. For det andet er designet med så få komponenter som muligt og uden lim, hvilket gør produkt, komponenter og materialer nemmere at genbruge, siger Emma de Looff fra hovedkontoret i Holland, som – ligesom på det nordiske hovedkvarter i Ørestaden – er udstyret med 3D-printede armaturer:

– Og for det tredje gør AM-teknologien det muligt let at etablere fabrikker lokalt og dermed komme tæt på vores kunder, hvilket reducerer mængden og længden af logistiske bevægelser i forsyningskæden.

Signify har en vision om at blive endnu stærkere på bæredygtighedsagendaen ved at udnytte materialets potentiale til at blive genanvendt. Indtil videre har Signify omdannet gamle CD’er til filament og lavet nye lamper af det materiale, og på sigt er planen, at produkterne kan tages retur, nedbrydes og genbruges til nye produkter.

Endda nye produkter, som du kan designe selv. Signify vil i fremtiden tilbyde forbrugerne at udnytte AM-teknologiens store designfordele ved at lade dem designe deres egen pendel eller bordlampe online med utallige muligheder for størrelse, farve, tekstur og mønster, hvorefter Signify 3D-printer den i genanvendelige materialer og leverer den til døren i løbet af få uger. De første lamper er produceret af 24 gamle CD’er, og alt undtagen E27-fatningen og lyskilden er 3D-printet.

– Men vi undersøger også potentialet i at lave lamper ud af gamle fiskenet, som hives op af vores have. Vi vil udfordre grænser, når de gælder design, og for os er genbrug af materialer blot én af måderne, hvor vi kan støtte en bæredygtig og mere cirkulær økonomi, siger Emma de Looff.

I 2022 forventer Signify at kunne levere 3D printede produkter direkte til de danske hjem.

Det siger Københavns Kommune:

Københavns Kommune køber bæredygtigt ind for at nedsætte lokal og global miljøpåvirkning. I bæredygtige indkøb er vi med til at sikre, at der bag hvert af vores indkøb ligger en overvejelse af, hvilket aftryk det sætter i verden, samt at de produkter og services, vi indkøber, er af højest mulig standard i forhold til klima og miljø.

Thomas Simone Maare, projektleder i Københavns Kommune

Om Signify:

- I 2016 blev Signify et separat firma fra Royal Philips.

- Signify er til stede i over 70 lande med 37.000 ansatte verden over.

- I 2020 solgte Signify for 6,5 milliarder euro.

- Storskala-produktionen af Signify’s 3D-printede armaturer sker pt fra fabrikker i USA, Indonesien, Indien, Ungarn og Belgien.

- Signify blev CO2-neutral i 2020 og har ambitiøse mål for fremtiden.

Venture Day 2021: Dansk AM Hub matcher iværksættere og investorer

Dansk AM Hub matcher iværksættere og investorer

Flere og flere danske starts-ups dukker op i Produktionsdanmark med en forretningsmodel og produkter baseret på 3D-print teknologier. AM Venture Day handler om at bringe iværksættere, eksperter og investorer fra Additive Manufacturing-miljøet sammen for at vise og fejre de største AM-innovationer fra Danmark.

“Vi har i Dansk AM Hub fokus på udvikling af nye forretningsmodeller ved brug af industriel 3D print og additive manufacturing, som kan føre til vækst, innovation og bæredygtige løsninger. Her spiller de danske iværksættere en vigtig rolle i det samlede danske AM-økosystem. På Venture Day bringer vi iværksættere og specialiserede investorer sammen. Sidste år var der flere af de kontakter, som blev skabt, der ledte til konkrete venture investeringer, og vi forventer endnu større aktivitet i år” siger Tue Mantoni, Bestyrelsesformand i Dansk AM Hub.

Målet er at give iværksættere og start-ups, der udvikler 3D-print/AM-teknologi eller bruger AM-teknologien som en central del af deres produkt/service/forretningsmodel, muligheden for at møde relevante investorer, der potentielt kan accelerere deres forretning.

De nye start-ups får mulighed for at pitche deres ideer for investorer. Der vil være en Impact Award til virksomheden, som bruger teknologien til at gøre en grøn forskel og en Growth Award til virksomheden, som formår at udnytte teknologiens forretningsmæssige potentiale.

”Vi skal skabe de næste store industri- og vækstlokomotiver, og vi tror på, at det er ved at beherske en helt ny form for produktion på dansk jord, hvor vi skruer ned for materiale, spild og transport og op for det skræddersyede og smarte design, udvikling og produktion”, siger Dansk AM Hubs direktør, Frank Rosengreen Lorenzen.

Det sker f.eks., når danske Wohn A/S 3D-printer 20 kvm.-bygninger fra genanvendt affald, når Zoles laver skosåler i 3D-print baseret på skræddersyet scanning af kundens fod og 3D-teknologi, når 3DCP Group håndterer et komplet 3D-printet byggeri i beton for derved at spare radikalt på cement, og når Drizzle med deres 3D printere kan rykke produktion af cannabis-olie helt ud til patienterne.

Til AM Venture Day 2021 kan du netop møde og lære mere fra de fire fantastiske danske AM start-ups.

Mød også tyske Quantica, der har udviklet en 3D-printer, der kan håndtere flere materialer på samme tid, norske Fieldmade der skaber digitale værdikæder og mød svenske Nobula, der har knækket koden til at 3D-printe glas.

”Virksomhederne er gode eksempler på, hvorfor Additive Manufacturing er en af fremtidens produktionsformer både ud fra et forretningsmæssigt perspektiv, men især også fra et bæredygtigt perspektiv”, siger Frank Rosengreen Lorenzen.

AM Venture Day afholdes for anden gang i samarbejde med Vækstfonden, den tyske kapitalfond AM Ventures, Nordic Alpha Partners og PreSeed Ventures.

Hvornår: Tirsdag den 7. december klokken 14:00-17:00

Hvor: Talent Garden Rainmaking (Danneskiold-Samsøes Allé 41, 1434 København)

Det er gratis at deltage, men tilmelding er nødvendig her.

Eldon: Med 3D print forbedrer vi brugernes oplevelse

Eldon: Med 3D print forbedrer vi brugernes oplevelse

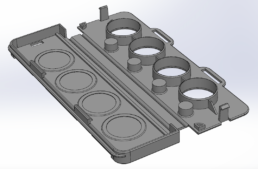

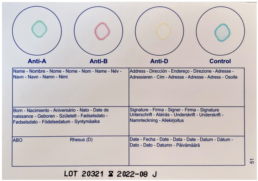

Eldon Biologicals A/S producerer tørformatkort til blodgruppering – det såkaldte EldonCard – som bruges til hurtigt at kunne fastlægge blodtype, men Eldons udfordring har været, at testen udføres på en mere kompleks måde, hvor det for nogle kunder er lykkes at lave fejl.

Det har tidligere givet flere henvendelser fra utilfredse kunder i særligt USA, som har haft problemer med at gennemføre hjemmetesten på trods af en udførlig brugsanvisning.

Efter Eldons forløb i AM Hybrid-projektet er udfordringerne nu løst.

”Det er et simpelt device, men med 3D-print har vi forbedret det, så det er nemmere og mere intuitivt at tage prøven. Det nye design øger brugervenligheden markant”, siger Henrik Holst fra Eldon Biologicals:

”Med det nye cover bliver det – takket være 3D teknologien – nemmere at tage blodprøven, og det forbedrer både brugeroplevelsen og sikrer dermed også, at vi får færre klager og reklamationer. Det er på alle måder et bedre produkt, som styrker både brugeroplevelsen og vores forretning”.

I Hybrid-forløbet har Eldon udviklet et 3D printet cover til deres eksisterende EldonCard og dermed forbedret et eksisterende produkt. Det nye cover sikrer, at den anvendte mængde blod bliver fordelt korrekt og tilstrækkeligt på en række antistoffer på kortet, som angiver blodtypen på den pågældende person.

Gennem AM Hybrid har Eldon skabt et produkt, der stadig beskytter kortet, men nu også øger præcisionen og sikkerheden af resultatet samt brugervenligheden, når man foretager en test.

”Jeg er på alle måder positiv overfor både vores forløb og det endelige produkt. Vi var med i hele produktudviklingen, hvor vi oplevede et stort engagement i at forbedre vores produkt. Vi er stærke på brugervenlighed, og den viden blev aktivt og agilt brugt i designfasen”, siger Henrik Holst:

”Men ikke nok med at vi med 3D-teknologien har forbedret designet, så har vi også sparet betydelig tid i produktudviklingsfasen, som kun har kostet en brøkdel i forhold til tidligere forløb”.

I AM Hybrid-forløbet var Eldon med på forskellige workshops, hvor man i designfasen kunne printe en prototype på et par timer, hvilket gjorde dem i stand til på kortere tid at udvikle coveret og rette småfejl.

Ifølge Henrik Holst kan det nye cover øge omsætningen betydeligt, eftersom de forsøger at komme på hylderne i Wal-Mart og derudover forventer at eksportere endnu mere til det amerikanske militær, som man i forvejen leverer EldonCards til. Derudover overvejer man flere muligheder i f.eks. pilgrimsturene til Mekka og eksport til Afrika, hvor det kan være afgørende for f.eks. fødende kvinder.

”Det kan blive et rent dansk eksporteventyr det her!”, lyder det fra en begejstret Henrik Holst.

Fakta om Eldon

- Eldon startede selvstændigt i 1991, men har før været en del af Novo Nordisk.

- Det største marked for EldonCards er USA, hvor de i øjeblikket sender 60.000 kort afsted om måneden.

- Eldon leverer også EldonCards til det amerikanske militær, hvor det kan være afgørende for soldaterne at kende deres blodtype for at påbegynde eventuel behandling hurtigere.

- Eldon forventer at lancere det nye komponent til EldonCard i første halvdel af 2022.

Eldons nye komponent til hjemmetest er udviklet med udgangspunkt i EldonCover, der bruges til at beskytte testen mod støv og fugt, når den tages under særlige forhold f.eks. af det amerikanske militær i krigszoner. Under udviklingen af det nye cover i AM Hybrid projektet har man derfor brugt den samme åbne/lukke-mekanisme og teknologi som den, der er brugt i EldonCover – præsenteret i videoen nedenfor: