Naturen som inspiration: Airbus tester grænsen for det mulige i flykomponenter.

Med en ny tilgang til design og brug af additive manufacturing har Airbus gjort radikalt op med traditionelt flydesign. Det har resulteret i en bionisk komponent, der med inspiration i naturen har giver både stor styrke og reduceret vægt.

Af Erik Holm

Vægtreduktion, styrke og lavere produktionsomkostninger. Dette er blandt målene i et projekt, der involverer Airbus samt Autodesk-studiet The Living i New York. Projektet kaldes The Bionic Partition Projekt og har med inspiration i naturen udviklet en radikalt ny struktur til flykabiner, der ligner noget fra en anden verden og har stort potentiale for flyindustriens hellige gral. En af nøglepersonerne er innovation manager Bastian Schaefer fra Airbus i Hamborg.

Bastian, hvordan blev The Bionic Partition Project indledt?

“Projektet blev initieret af to afdelinger i Airbus, Cabin Architects og Cabin Innovation, i 2013. Airbus Cabin Innovation har tidligere arbejdet på et projekt kaldet Airbus Cabin Concept, der er et koncept for et fly med bionisk struktur. Vi ønskede at bevæge os fra et koncept til at lave prototyper, der demonstrerer generativ design (en teknologi, der efterligner evolutionens design) ud fra designprincipper fra naturen samt additive manufacturing”.

Hvad er målet med dette konkrete projekt?

Målet var at optimere en skillevæg i kabinen, der skal bære et dobbeltsæde til kabinepersonale samt en plade, der kan tages af. Eksempelvis for at kunne få brede ting gennem kabinen i flyet. Både sædet og pladen udgør en strukturel svaghed i skillevæggen, som kun har en tykkelse på 1,1 tomme, hvilket gør skillevæggen til en af de mest komplicerede strukturer i kabinen at optimere. Ud over en vægtreduktion på 25 pct. ønskede vi også at reducere de løbende udgifter ved at producere komponenten”.

Hvordan blev de bioniske strukturer udviklet, og hvor fandt man inspiration?

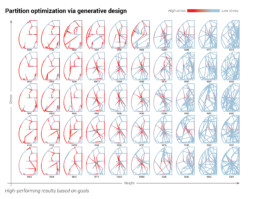

“Vi har samarbejdet med Autodesk og The Living i projektet. The Living, et arkitektfirma med base i New York, introducerede os til generativ design. Med inspiration fra en encellet svamp, der skaber forskellige strukturer i naturen, har vi skabt en algoritme i en computermodel. Modellen kan skabe titusinde forskellige designforslag på meget kort tid af det, vi kalder ‘makrostrukturerer’ i skillevæggens ramme. I en anden procedure anvendte vi en parametriseret gitterkonstruktion for at skabe såkaldte ”mikrostrukturer” i rammens materiale. Dette er inspireret af dyreknogler”.

Hvilken rolle spiller additive manufacturing?

“Fra begyndelsen var det et krav, at alle dele af skillevæggen skulle kunne 3D-printes. Additive manufacturing var ikke så udviklet dengang, men lå i toppen af det, som Gardner kaldte for ‘oppustede forventninger’. Men vi ønskede at skabe strukturer, som udelukkende kunne produceres med AM. Derudover ønskede vi at anvende materialet ‘scalmalloy’, der er udviklet af Airbus, og demonstrere dets egenskaber”.

Hvilke materialer er brugt?

“Scalmalloy, der er en aluminium-magnesium-scandium legering med en meget høj trækstyrke på ca. 500 MPa. og er et godt materiale til håndtere stærke dynamiske kræfter som i fly. Materialet får sin høje styrke på grund af en hurtig afkøling i 3D-printeren, der muliggør en kemisk reaktion af scandium med de øvrige ingredienser”.

Hvad er fordelene ved disse bioniske komponenter sammenlignet med traditionelle strukturdele i fly?

“Bioniske strukturer kan generelt hjælpe med at reducere vægten af dele og komponenter. Additive manufacturing er i denne sammenhæng den perfekte teknologi til at fremstille sådanne komponenter, da det eksempelvis gør det muligt, at lave hule strukturer. Ligesom i en menneskelig knogle bruges materiale kun i områder, hvor det virkelig er nødvendigt for at håndtere belastningerne. Samtidig bliver komponenterne meget lettere”.

Hvornår vil vi se bioniske strukturer i fly?

“Dette afhænger meget af produktionsomkostningerne. Bioniske strukturer involverer normalt additive manufacturing, der kræver 13 procestrin for at skabe en kvalitet, der er god nok til luftfart. I takt med at vi opnår en højere grad af automatisering og dermed en reduktion af omkostningerne, vil vi potentielt se flere komponenter. Dette kan ske i løbet af de næste fem år. Indtil da vil vi anvende generativ design til mere traditionelle produktionsteknologier for også at bringe dem til næste niveau”.

Hvad er potentialet for denne teknologi for jeres respektive virksomheder?

“For Airbus er påvirkningen af forskellige dele og komponenter af stor interesse, men også påvirkningen af hele det industrielle system. Vores arbejde kan en dag resultere i ny software eller plug-ins til eksisterende software, der vil hjælpe Airbus og vores leverandører til at designe og bygge bedre fly”.

Hvad har været de vigtigste erfaringer indtil videre?

“Vi har en lært en hel del i dette projekt. I begyndelsen troede vi, at producenterne af metalprintere hurtigt ville skabe større og hurtigere maskiner, der ville hjælpe med at sænke produktionsomkostningerne. Det viste sig at være en forkert antagelse. Maskinerne bliver godt nok større, men vi er nødt til at håndtere andre problemer som termiske belastninger i printeren især ved print af større komponenter. Vi forstod også, at vi skal have en vis hastighed i selve fremstillingen for at kunne producere komponenter for rimelige penge. Vores krav var en hastighed for mikrostrukturer på 200 cm³/t, hvilket involverer multilaser-maskiner, men i begyndelsen havde vi kun en hastighed på 11 cm³/t. Dette var med enkeltlaser-maskiner. Endelig undervurderede vi efterbearbejdningen af de printede komponenter. I dag kan vi groft sagt sige, at 1/3 af prisen for en 3D-printet komponent vedrører selve printet, mens 2/3 til går til efterbearbejdning.

Hvad er de næste skridt?

“Vi undersøger i øjeblikket generativ design kombineret med andre produktionsteknologier såsom støbning. Nye optimeringsstrategier hjælper traditionelle fremstillingsmetoder med at blive mere avancerede. Desuden undersøger vi brugen af generativ design inden for andre områder af design- og fremstillingsprocessen sammen med Autodesk og TheLiving”.

The Bionic Partition Projekt:

Projektet involverer Airbus, The Living samt Autodesk. Målet var at konstruere en skillevæg til kabinen i et Airbus A320, der:

- er markant lettere end den nuværende skillevæg for reducere flyets vægt.

- er stærk nok til at forankre to sæder til kabinepersonale under start og landinger

- har en udskæring, så brede genstande kan passere ind og ud af kabinen,

- ikke er mere end en tomme tyk

- er knyttet til flykroppen på kun fire steder.

Generativ design er en teknologi, der efterligner naturens evolutionære tilgang til design. Dette starter med en række definerede designmål, som computeren udforsker i alle mulige permutationer af en given løsning. Cloud computing betyder, at software hurtigt gennemgår tusinder af forskellige designvalg, konfigurationer og læring fra hver iteration. Processen betyder, at designere kan skabe helt nye muligheder for at nå frem til det mest effektive design. Resultatet kan som i skillevæggen til Airbus se tilfældig ud, men er optimeret til at være let og stærkt.

Bastian Schaefer er uddannet ingeniør ved University of Applied Sciences i Hamborg. Han arbejder som Innovation Manager ved Emerging Technologies & Concepts i Airbus, der også holder til i Hamborg. Shaefer er en del af et hold ingeniører, som chefen for enheden, Peter Sander, kalder for ‘crazy guys’’ grundet deres grænsesøgende tilgang til føre industrielle processer ind i fremtiden.