Med additive teknologier har Riemann A/S reduceret leveringstiden fra 150 dage til under to uger – og samtidig styrket deres forsyningssikkerhed og bæredygtighed.

Udfordringen: Lang leveringstid og manglende indflydelse

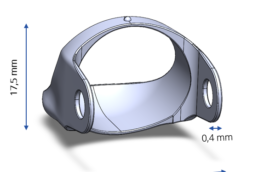

Som mindre aktør oplevede Riemann A/S begrænset prioritet hos deres leverandører af plastemner fremstillet via traditionel sprøjtestøbning i Italien. De blev betragtet som en “lille fisk” og blev derfor mødt med en leveringstid på op til 150 dage. Dette skabte betydelige flaskehalse i produktionen og hæmmede virksomhedens evne til hurtigt at tilpasse sig markedets behov. Derudover gjorde den traditionelle fremstillingsmetode det både dyrt og besværligt at ændre designet på komponenterne.

Løsningen: Additiv produktion i plast

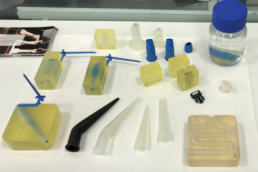

Ved at skifte fra sprøjtestøbning til 3D-print i PA12 (via SLS-teknologi) opnåede Riemann:

Markant kortere leveringstid – fra 150 dage til blot 10 dage.

Større designfrihed, som muliggør hurtige optimeringer og justeringer uden behov for værktøjsændringer.

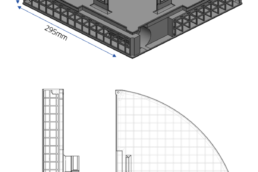

Global forsyningssikkerhed, da de nu har adgang til et netværk med over 100 potentielle leverandører på tværs af Europa og verden.

Lokaliseret produktion, der mindsker transportafstande og CO₂-udledning.

Resultatet: Hurtigere, grønnere og mere robust forsyning

Overgangen til 3D-print betyder, at Riemann ikke længere er afhængig af en enkelt leverandør i ét land. Ved at samarbejde med blandt andet Danish Technological Institute og SelectAM kan de producere dele on-demand tættere på hjemmemarkedet. Prisen pr. enhed er samtidig reduceret med 3,2% – uden at gå på kompromis med kvaliteten.

Dokumenteret effekt på CO₂e

Ifølge en CO2e vurdering af casen lavet med AM Hubs egen CO2e beregner, ligger CO₂e-udledningen for den 3D-printede komponent tæt på niveauet for den konventionelt fremstillede. I den konkrete sammenligning resulterede additiv fremstilling i kun 4 % højere CO₂e-udledning – svarende til blot 70 gram pr. emne. Da den nye løsning samtidig reducerer transport og materialespild, er det samlede klimaaftryk på vej ned, i takt med at energien i produktionsnettet bliver grønnere.

Fremtidsperspektiver: Fra produkt til platform

Med digital lagring og on-demand print kan Riemann eliminere behovet for store lagerbeholdninger og i stedet producere reservedele og kundetilpassede løsninger efter behov. Yderligere optimering af komponenter via topologioptimering og lightweighting baner vejen for både lavere materialeforbrug og højere performance.

3D-print har givet Riemann ejerskab over deres produktion og gjort dem både hurtigere, grønnere og mere modstandsdygtige.

Related Posts

25/07/2025

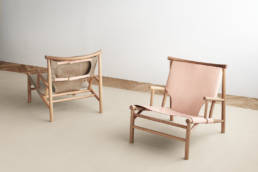

Out-sider forenkler samling og reducerer vægt med 3D-print

Udfordringen: Tidskrævende montage og…

16/01/2025

Med 3D-print og bæredygtighed i fokus: KK Wind Solutions baner vejen for fremtidens vindmøller

KK Wind Solutions har udviklet en ny…

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

18/10/2022

3D print gav Newtecs kamerakomponent mere styrke og mindre vægt

Newtec laver optiske sorteringsmaskiner…

18/10/2022

3D print-designforløb optimerer arbejdshandsker til superstyrke

Gennem DfAM-forløbet halverede…

18/10/2022

Med 3D print spiller violinen bedre og mere bæredygtigt

Larsen Strings producerer strenge til…

18/10/2022

3D print-designforløb satte fart på udviklingshjulene hos CeramicSpeed

CeramicSpeed er specialister i lejer…

18/10/2022

Design med 3D print giver mere effektive vaskerobotter hos Washpower

Virksomheden Washpowers har udviklet en…

18/10/2022

3D printet design får drone til at flyve længere og løfte tungere

Den danske startup Airflight testede…

13/10/2022

3D printede designs giver god genlyd hos Scan-Speak

Virksomheden Scan-Speak fik under et 3D…

18/03/2021

3D print og FIM-teknologi bringer Spraino videre med sin produktudvikling

Sprainos produkt taler til…

11/03/2021

Den 3D printede opfindelse ‘Quickfact’ forbedrer prøvetagninger på hospital

Sjællands Universitetshospitalet har…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…