Plus Pack: Fra ide til forretning på seks måneder

Fra ide til forretning på under seks måneder

Det startede med et spørgsmål på et strategiforløb hos ledelsen i Plus Pack. ”Hvad sker der med 3D print. Er der noget her, vi går glip af”. Og det spørgsmål blev startskuddet til at komme med på Dansk AM Hubs AM Generatorforløb, som primært består af to workshops, hvor man arbejder med egne ideer til, hvor 3D print kan bruges i forretningen. Plus Packs ide gik på at forsøge at lave prototyper på en nemmere måde ved hjælp af 3D printede komponenter til presseværktøj.

”Vi vil gerne lave skræddersyede emballageløsninger, og det kræver en tæt dialog med kunden. Det kan vi have, når vi kommer med en realistisk prototype udover en tegning og 2D model, siger Bastian Fietje, Manager of Group Projects, Plus Pack.

Plus Pack har eksperimenteret med at 3D printe værktøjskomponenter i nylon, som i dag laves i stål. Det giver mulighed for en iterativ udviklingsproces, hvor Plus Pack hurtigere kan producere realistiske prototyper af aluminiumsbakker, som kunden kan teste og evaluerer. Før foregik udviklingen ofte ud fra tegninger og 2D modeller, og når Plus Pack skulle i gang med at producere aluminiumsbakken, så måtte de bestille de dyre værktøjskomponenter i stål.

Det specialdesignede værktøj til fx bunden af en foliebakke kan printes på et par dage og kræver en dags efterbehandling, hvilket står i kontrast til at vente 12-15 uger på værktøjskomponenterne i stål, som samtidig ikke giver mulighed for nye tilpasninger.

”Det giver et helt andet samarbejde med kunden i forhold til at skræddersy deres produkter”, fortæller Bastian Fietje.

På en konkret opgave fik Plus Pack hurtigt brug for at kunne lave en prototype til en ny kunde. En fransk snegleproducent havde et behov for en aluminiumsbakke, med fordybninger i bunden, så sneglene ikke rutsjer rundt. Plus Pack lykkedes med at 3D printe et nyt bunddesign og derved lave en skræddersyet bund til sneglene. Det tog en uges tid at designe, 3D printe og producere prototypen, og kunden kunne derved lynhurtigt give feedback på bakkens design og funktionalitet.

Bastian Fietje beskriver værdien i organisationen som to-foldig. Dels har brugen af 3D print en stor værdi internt i organisationen, fordi de har kunnet re-tænke den måde de designer produkter på. Der er ting, man kan teste, og 3D print rykker ved forestillingen om, hvad der er muligt.

Herudover har det stor værdi for deres kunder. ”Vi kommer med en rigtig bakke som prototype, så de kan prøve den af, og se hvordan emballagen opfører sig, når den bliver brugt”, fortæller Bastian Fietje.

3D print har helt klart fået en plads hos Plus Pack, og Bastians opfordring til andre virksomheder er da også klar: ”Det er bare med at komme i gang. Brug 3D print til at forsøge og eksperimentere. Ellers finder man ikke de gode muligheder” slutter han.

Om Plus Pack

Plus Pack er en international og innovativ virksomhed med hovedkontor i Danmark og med produktion i såvel Danmark (Odense) som i Belgien (Genk). Plus Pack er en familieejet virksomhed med rødder tilbage til 1914, og virksomheden drives i dag af 4. generation i Haustrup-familien. Plus Pack er specialiseret i udvikling og produktion af emballage-løsninger til fødevareindustrien og er i dag en af Europas førende virksomheder indenfor fremstilling af aluminium- og plastemballage med salg til 50 forskellige lande. Plus Pack har 220 medarbejdere, virksomheden vækster og er midt i en spændende udvikling med udgangspunkt i løftet ”We make food stand out”.

Mikkel Huse Studio

Mikkel Huse Studio er en designvirksomhed, som har anvender traditionelt 3D print til at lave fysiske modeller af deres designs. Med FIM har de fået mulighed for at lave modeller, som også har det ægte materiale, produktet til sidst skal fremstilles i.

Baggrunden for arbejdet i AM HYBRID startede for 8 år siden i Præstø. Den tragiske historie om de 13 elever og 2 lærere fra Lundby Efterskole der sejlede i en tur i Præstø Fjord i februar måned og kæntrede er velkendt. 7 af eleverne blev umiddelbart lagt i koma og én af lærerne omkom.

Da personerne blev hentet op ad vandet blev de behandlet for hypotermi – alvorlig nedkøling af kroppen. Det skete ved at tappe deres blod, varme det op, og dernæst føre blodet ind i kroppen igen. Dette er omstændig proces.

Den læge der foretog behandlingen, speciallæge Claus Lie, er én af bagmændene bag en ny opfindelse, der vil gøre behandling af hypotermi lettere og hurtigere. Claus Lie, som også er medstifter af virksomheden HeathCath kontaktede Mikkel Huse Studio for at bede om hjælp med designet.

Systemet er mere skånsomt og desuden langt mere mobilt end de teknikker, man benytter i dag, og behandlingen kan simpelthen påbegyndes tidligere end det er muligt i dag

– Speciallæge Claus Lie

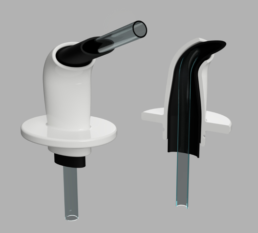

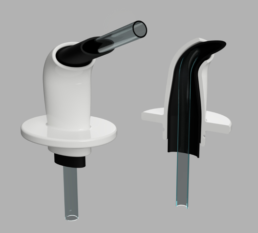

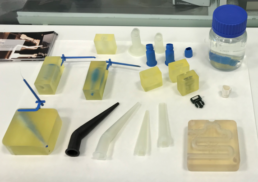

I AM HYBRID har Mikkel Huse Studio fået hjælp til at teste designs af gennem FIM. Det har hjulpet i processen i udvælgelse af dét design der har de optimale produktegenskaber. Produkterne, som er indføringskateteret og en luer lock fitting mellem vandslange og varmepose, blev fremstillet i polypropylen.

Kombinationen af 3D-print og sprøjtestøbning har gjort det muligt for os at få lavet ægte fysiske modeller af vores design som er i det materiale, produkterne skal produceres i. Det gør det muligt at sikre sig, at et bestemt design er det rigtige, inden en egentlig produktion sættes op

– Mikkel Huse, ejer af Mikkel Huse Studio

Daniamant

Daniamant

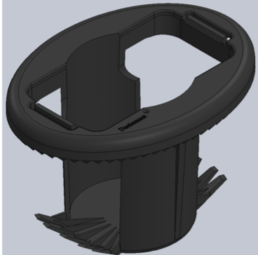

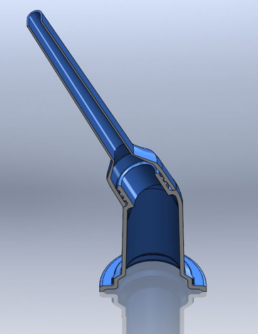

Virksomheden Daniamant er en af de store aktører på markedet for udvikling, produktion og salg af sikkerhedsudstyr til redningsveste og redningskranse til søfartindustrien. Daniamant er som så mange andre virksomheder interesserede i at optimere deres produkter, så der kommer det rette optimum mellem kvalitet og pris. Et af de produkter, som Daniamant identificerede havde et optimeringspotentiale, var en af deres redningslysholdere. Den pågældende holder består i dag af 2 komponenter, som samles efter de er blevet støbt. Det er både en fordyrende proces, samtidig med at den ekstra håndtering og samleproces øger risikoen for produktionsfejl.

Daniamant gik i samarbejde med J. Krebs & Co i gang med at lave forskellige løsningsforslag til designs, som kunne eliminere samleprocessen og stadig opfylde formålet med produktet – holde redningslyset fast i redningsvesten. Efter flere iterationer på designet, blev et overordnet design udvalgt til test. Man valgte at benytte Freeform Injection Molding til at lave prototyperne, for på en hurtig og kosteffektiv måde at lave prøver på produktet, som kunne testes, men de rigtige materialeegenskaber (samme plastmateriale og samme produktionsproces). Der blev desuden lavet nogle modificerede emner, som kun bruges til at lave trækprøvetests – her tog man de specifikke detaljer fra plastemnet, som skulle være en del af testen og koblede dem med en løsning, hvor man havde noget at gribe i.

Resultatet af træktesten endte med at påvise, at den nye designløsning kunne modstå omtrent 600 N, hvilket var mere end det dobbelte af den nuværende redningslysholder der kan modstå en belastning på 250 N.

Det har været en stor fordel i designprocessen at man løbende har kunne teste kvaliteten af designet i forhold til produktkravene. Den helt store fordel er at Daniamants kunder har kunne få verificeret at det nye design bliver stærkere end det hidtidige og samtidig får reduceret risikoen for produktionsfejl.

De potentielle besparelser i værktøjsændringer har været massive, både i kroner og i tid

AM Hybrid

AM Hybrid

Hybridfremstilling gennem 3D print og nye kollaborative samarbejdsformer

I AM Hybrid projektet vil Teknologisk Institut, på vegne af Dansk AM Hub, gennem et antal virksomhedscases demonstrere værdien ved at implementere 3D print i deres produktudviklingsfase. 3D printteknologien oplever en rivende udvikling, men der er stadig et stykke vej til, at den er blevet veletableret i danske virksomheder.

En stor værdi ved 3D print opleves i en virksomheds produktudviklingsfase. Når den bruger 3D print har den mulighed for hurtigt at fremstille et emne, der kan testes på forskellig vis. Dette giver feedback til virksomhedens produktdesignansvarlige, som kan komme med ændringer til en ny prototype. Samlet set sparer denne proces tid og penge.

I AM Hybrid projektet er fokus på, at lave støbeforme i 3D print. Emnerne støbes i formen, hvorefter den opløses.

Se hvordan J.Krebs & co. har kombineret 3D print og sprøjtestøbning.

AM Hybrid cases

På verdensplan mangler over 800 millioner mennesker adgang til rent drikkevand og det problem vil iværksættervirksomheden SolarSack være med til at løse. Virksomheden har udviklet en vandbeholder i plastik, som kan fyldes med fire liter vand og placeres i solen i fire timer. I AM HYBRID har de anvendt 3D-printede sprøjtestøbeforme til at optimere produktets design.

BlueTipTools har udviklet et par fugedyser, som gennem optimering af den geometriske udformning af konventionelle lige dyser kombineret med en unik plastblend, har lavet dyser, som er bedre end det der ellers findes på markedet.

Krebs & Co. er en virksomhed i Skævinge, Nordsjælland, som har været i sprøjtestøbebranchen siden 1956. I dag er virksomheden to-benet. Dels sprøjteblæser og sprøjtestøber de, som de har gjort i mange år. For nylig har de investeret i 3D-print og Freeform Injection Molding.

Et af de produkter, som Daniamant identificerede havde et optimeringspotentiale, var en af deres redningslysholdere. Den pågældende holder består i dag af 2 komponenter, som samles efter de er blevet støbt. Det er både en fordyrende proces, samtidig med at den ekstra håndtering og samleproces øger risikoen for produktionsfejl.

Baggrunden for arbejdet i AM HYBRID startede for 8 år siden i Præstø. Den tragiske historie om de 13 elever og 2 lærere fra Lundby Efterskole der sejlede i en tur i Præstø Fjord i februar måned og kæntrede er velkendt. 7 af eleverne blev umiddelbart lagt i koma og én af lærerne omkom.

BlueTipTools

BlueTipTools er en opstartsvirksomhed der fokuserer på at udvikle, fremstille og distribuere kvalitetsprodukter til fugebranchen. Givet virksomhedsejerens mangeårige erfaring med fugebranchen er ønsket at lave høj-kvalitetsprodukter der er rettet mod det professionelle marked inden for fugearbejde.

BlueTipTools har udviklet et par fugedyser, som gennem optimering af den geometriske udformning af konventionelle lige dyser kombineret med en unik plastblend, har lavet dyser, som er bedre end det der ellers findes på markedet. Det næste skridt i den udvikling er at lave fugedyser, som rammer nogle af de mere specielle behov, som opstår i forbindelse med fugearbejde. For at minimere tidsforbruget i udviklingsfasen og begrænse omkostninger til værktøjsændringer har BlueTipTools benyttet Freeform Injection Molding til at lave nogle af de tidlige design og funktionsoplæg – for hurtigere at komme frem til det design der bruges til de endelige produktdesign til at lave værktøj ud fra.

BlueTipTools har behov for at lave en hel portefølje af produktvarianter, så de på sigt kan servicere deres kunder endnu bedre end de kan i dag – og da der er behov for at nytænke den måde værktøjet til fugebranchen er designet. Det er en kæmpe opgave for en opstartsvirksomhed, men Freeform Injection Molding muliggør at de hurtigere kommer frem til de rigtige designs, samtidig med at de minimerer risikoen for fejlbehæftede værktøjsinvesteringer. Det giver samtidig mulighed for at prøve nogle løsninger af, som er mere dristige end hvad man normalt tillader sig og samtidig kan der gennemføres løsninger, som værktøjsteknisk er voldsomt komplicerede, men relativt fornuftigt kan laves med Freeform Injection Molding.

I AM HYBRID har BlueTipTools fået hjælp til at udvikle en såkaldt knækdyse via FIM. Inden investering i en sprøjtestøbeform til masseproduktion fik de lavet prototyper i forskellige designs i de materialer, dysen skulle have, når det blev markedsført. På denne måde har virksomheden kunne teste idéer af og sikre sig, at løsningen kunne holde i praksis.

Solarsack

SOLARSACK

Den prisbelønnede vandbeholder SolarSack kan fjerne bakterier i drikkevand blot ved hjælp af solenergi. I AM HYBRID har de anvendt 3D-printede sprøjtestøbeforme til at optimere produktets design.

På verdensplan mangler over 800 millioner mennesker adgang til rent drikkevand og det problem vil iværksættervirksomheden SolarSack være med til at løse. Virksomheden har udviklet en vandbeholder i plastik, som kan fyldes med fire liter vand og placeres i solen i fire timer. Ved UV-stråling og varme fra solen bliver vandet renset for bakterier og brugeren kan herefter drikke vandet og genbruge posen til ny vandrensning. Indtil videre er posen blevet testet i flygtningelejre i Kenya og Uganda.

SolarSack vandt for nyligt 360 grader-prisen hos Dansk Erhverv, der uddeles til virksomheder der fremmer FNs 17 verdensmål, og var desuden nomineret i år til en Danish Design Award og Plastprisen for deres produkt.

Hurtigere og billigere produktudvikling

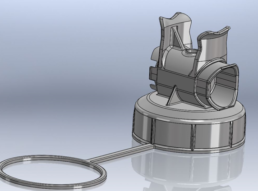

SolarSack har deltaget i AM HYBRID, hvor virksomheden har videreudviklet sit produkt. I projektet har SolarSack udviklet en hane til vandbeholderen, hvorpå man lettere kan tappe vandet med en særlig lukkemekanisme.

Teknologisk Institut og sprøjtestøbevirksomheden J. Krebs & Co. har været med til at hjælpe SolarSack i projektet.

Traditionel udvikling af et plastprodukt kan koste mange penge og tager lang tid, og det har projektet AM Hybrid afhjulpet. Med en ny fremstillingsteknologi, der kombinerer 3D-print og forme til sprøjtestøbning af plast, har det været muligt at fremskynde fremstilling og test af det nye design i det plastmateriale, tappehanen skal fremstilles i og på denne måde minimeres risiko for fejldesign, siger Andreas Vestbø, seniorspecialist på Teknologisk Institut.

For en opstartsvirksomhed som SolarSack kan det have stor betydning at kunne teste designet løbende, uden at skulle investere i dyre forme til hver test.

Det har været essentielt at hanen er billig, da den skal passe til produktet, der i dag sælges i Uganda for 18 kr. stykket. Derfor har vi arbejdet med at gøre den vandtæt uden brug af ekstern gummipakning eller 2k støbning, og muligheden for at bruge FIM (Freeform Injection Molding) til at teste tolerancer og design for at optimere vandtætheden har derfor været uundværlig i processen.

– Alexander Løcke CTO og Founder af SolarSack.

Stor 3D-Printfarm i Humlebæk

Stor 3D-Printfarm i Humlebæk

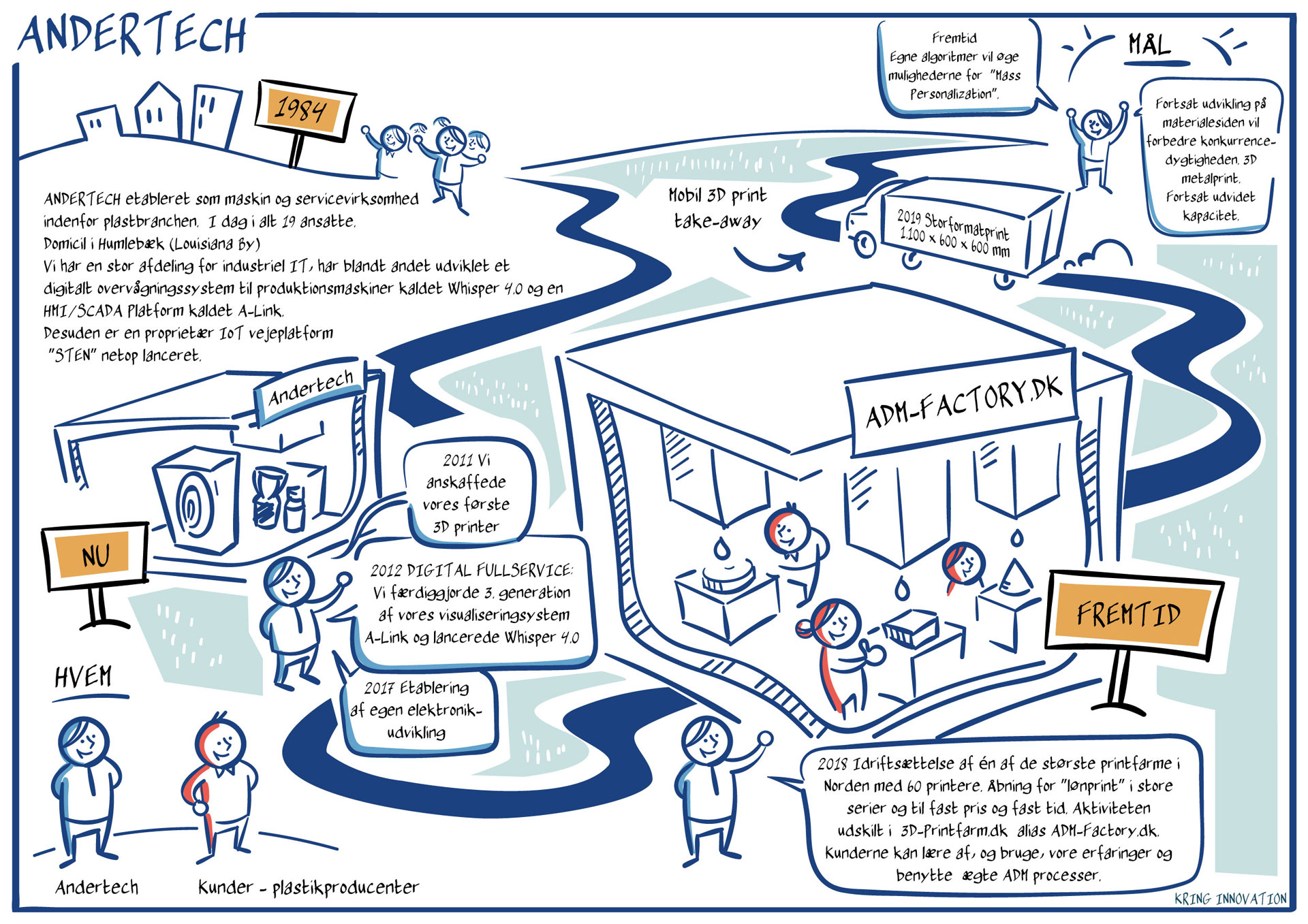

Andertech har de seneste år brugt AM til at producere et nyudviklet og patenteret produkt målrettet plastindustrien. Egentlig er produktet et ægte ADM mønstereksempel – idet det er udviklet på præmissen om at det skal og kun kan produceres med AM teknologi. ADM står for Additive Design & Manufacturing som i samlet koncept giver helt nye teknologiske og konkurrencemæssige muligheder og fordele. Disse fordele – og den store printkapacitet udbydes nu til andre virksomheder.

Andertechs idé er at udnytte allerede etablerede kapacitet til, at servicere hele produktionsbranchen gennem en såkaldt ”ADM-Factory eller 3D-Printfarm med foreløbig 60 printere. Med konceptet – der i et spinn-off får selvstændig identitet – kan der leveres 100-vis eller 1.000-vis af emner på få dage – og helt uden værktøjsomkostninger.

Næste step bliver automatisk flerfarveprint og oktober 2019 er det planen at lancere en mobil printfarm til brug for sports events og andre decentrale og real-time/at-place applikationer.

Andertech er en teknologi- og produktionsvirksomhed, der siden 1984 primært har serviceret plastindustrien, men i dag også servicerer andre produktionsindustrier. Andertech der har en stor afdeling for industriel IT, har blandt andet udviklet et digitalt overvågningssystem til produktionsmaskiner kaldet Whisper 4.0 og en HMI/SCADA Platform kaldet A-Link. Desuden er en proprietær IoT vejeplatform netop lanceret.

am-hub

Author

3DP Try out Linatech

Fra første print til kunde på under en måned

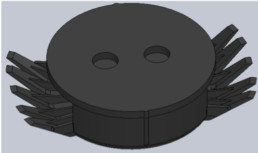

Linatech har i en måned lånt en 3D printer af Dansk AM hub og Center for Industri. De har printet elementer til deres blodprøve transportsystem. Blodprøver tranporteres i traditionelle reagensglas via et rørsystem direkte til laboratoriet. Da Linatech fik AM-teknologien ind i huset på forsøgsbasis skulle de finde ud af, hvad den kunne bruges til.

Martin Jerga, der er projektleder, fik lov til at eksperimentere med den nye maskine. Og den har kørt næsten uafbrudt i den måned, de havde den. Til blodprøve transportsystemet har Linatech erstattet flere elementer, herunder nogle ’skuffer’ som blodprøverne lander i. Normalt produceres de i stål. Med additiv manufacturing/3D print har Linatech designet skufferne i plastic på stedet og med en struktur, der betyder, at blodprøverne ikke lander forkert og i øvrigt bliver i den skuffe, de skal være i.

”Det, vi har lavet med 3D print ville man ikke kunne lave i stål”, fortæller Martin Jerga og forsætter: ”De 3D printede elementer gør det muligt at transportere blodprøverne/prøveglas uden at ødelægge dem, fordi det er designet med speciel struktur”.

Første bekendtskab med 3D print

Den lånte printer fra Dansk AM Hub er Linatechs første bekendtskab med 3D printere i huset, men det bliver næppe det sidste.

”Det har været meget givtigt til det pågældende projekt at forsøge os med 3D print. Det er hurtigt at komme i gang. Vi startede med at lave et print, hvor prøver landende forkert. Men så printede vi bare 27 ny emner. Det tog en dag – i stedet for en uge, som det havde taget hvis vi skulle have haft det fra en underleverandør”, fortæller Martin Jerga.

Projektet her har givet Linatech mulighed for at forbedre deres udviklingstid. Blodprøvemaskinen med de 3D printede elementer er allerede sendt ud til test hos kunden, og Linatech vil nu gå i gang med at regne på deres businesscase og finde ud hvordan de i fremtiden skal bruge 3D print.

Om Linatech

Linatech har igennem mange år udviklet og produceret håndterings- og produktionsudstyr til vindmøllebranchen og blandt andet medicinalbranchen. Linatech beskæftiger i dag 60 medarbejdere fordelt på to afdelinger i Vium og Thorning.

Virksomheden råder derfor i dag over 7500 m² produktions-, lager- og administrationsbygninger. Linatech samarbejder med virksomheder i så forskellige brancher som plast-, pap-, isolerings-, medico– og vindmølleindustrien Linatechs kompetencer spænder over flere forretningsområder:

- Engineering og Udviklingsprojekter

- Specialmaskiner

- Underleverandørarbejde

- Automation

- Montage

- Service

3D-printet raketbrændkammer i aluminium

3D-printet raketbrændkammer i aluminium

I samarbejde med studerende fra det danske DanSTAR-projekt, har Teknologisk Institut 3D-printet et raketbrændkammer i aluminium til den raket, som skal deltage i den internationale Spaceport America Cup i New Mexico i sommeren 2019. 3D-print var den oplagte løsning til brændkammeret, da det består af nogle meget komplekse indvendige geometrier, som nærmest er umulige at opnå med andre produktionsteknologier.

Samarbejdet om brændkammeret startede tilbage i sommeren 2018, hvor de studerende på DanSTAR-projektet tog fat i Teknologisk Institut, fordi de i samarbejde med industrielle samarbejdspartnere skulle bygge en raket til deltagelse i Spaceport America Cup – og her var 3D-print i metal en oplagt løsning til rakettens brændkammer. Det blev derfor aftalt, at DanSTAR skulle designe brændkammeret specifikt til at blive lavet i 3D-print, således at projektet fra start udnyttede de muligheder, der ligger i 3D-printteknologien. Resultatet blev et brændkammer i aluminium, som er designet med avancerede kølekanaler, der udelukkende kan laves i 3D-print.

– Vi har længe kendt til 3D-print i metal og vidst, at det var en mulighed. Men at få lov til at arbejde med processen åbner selvfølgelig for nogle nye muligheder, hvor man som studerende i højere grad begynder at overveje 3D-print til fremtidige projekter, da det er en genial måde at fremstille ekstremt komplekse geometrier eller prototyper på, siger Rasmus Arnt Pedersen, som er formand for DanSTAR.

Løbende sparring på design

Første del af opgaven med at 3D-printe et raketbrændkammer i aluminium var at nå frem til det helt rigtige design, og her har der været en løbende dialog, hvor 3D-printeksperterne fra Teknologisk Institut har givet sparring og feedback på DanSTARs designfiler med henblik på at nå frem til det bedste resultat, som passer til rakettens kravspecifikationer, og som samtidig er muligt at printe. Det resulterede undervejs i nogle designjusteringer – fx i højden, som måtte reduceres en smule for at passe i printerens byggekammer, samt i det ydre design med henblik på at kunne få restpulver ud af brændkammerets indvendige kølekanaler.

– Vi har løbende sparret med Teknologisk Institut under designprocessen, for der undervises ikke i design med henblik på additiv fremstilling på DTU, og selvom vi har stort kendskab til FDM-plastikprintere, er det alligevel en anden sag, når det er metalprint. Derfor har det været nødvendigt at blive hjulpet lidt på vej, men det har været en stor fornøjelse, og vi er endt med en state-of-the-art raketmotor, som kun de færreste raketklubber ville turde drømme om, fortæller Rasmus Arnt Pedersen.

Netop opgaven med at få restpulver ud af brændkammerets indvendige geometrier efter selve printprocessen var en af de mere spændende udfordringer for Teknologisk Instituts 3D-printeksperter, og den gav værdifuld læring til fremtiden – og et par grå hår undervejs.

– Vi endte med en funktionsmæssig løsning med små adgangspunkter til at få restpulveret ud. De er samtidig designet, så de giver DanSTAR mulighed for at sætte termofølere på brændkammeret og få driftsdata under test. Tillige er de konstrueret så adgangspunkterne kan forsegles med specialdesignede propper, når raketten skal flyve, fortæller Kristian Rand Henriksen fra Teknologisk Institut, som designede løsningen.

Intelligent brug af aluminium

I udviklingen af raketbrændkammeret har et væsentligt fokus været at holde vægten nede, da det betyder, at der skal bruges mindre energi på at løfte raketten fra jorden. Netop her kommer 3D-print til sin ret, fordi teknologien gør det muligt at bygge i lettere materialer pga. et design, hvor man køler brændkammeret samtidig med at forbrændingen finder sted – i stedet for at vælge et tungere materiale som fx kobber, der absorberer en masse varme, har man således kunnet bygge i aluminium, som er lettere.

Kølingen er nødvendig, da forbrændingen i kammeret sker ved meget høj temperatur – helt op til 3.200 °C – og meget få materialer kan holde til den temperatur, endsige bevare deres styrke. Når Teknologisk Institut og DanSTAR har valgt at 3D-printe brændkammeret i aluminium, som egentlig smelter ved meget lavere temperatur, er det fordi kammeret køles aktivt. Det er en tilgang, som er velkendt inden for rumfart, og samtidig har DanSTAR lavet et design, som virkelig udnytter mulighederne inden for 3D-print.

– Den raketmotor vi har lavet i samarbejde med Teknologisk Institut kunne ganske enkelt ikke produceres med konventionel produktion. Motoren er regenerativt kølet, hvilket vil sige at vi cirkulerer brændstoffet inde i væggen på motoren gennem en lang spiral. Denne motortype er mest anvendt i moderne raketmotordesign, men den er enormt kompliceret at producere, fordi man er nødt til at finde en måde at få kølemidlet ført ind i væggen. Men med 3D-print er den største udfordring snarere at designe en løsning – ikke at producere den, fortæller Rasmus Arnt Pedersen.

Forbrændingen i kammeret kører på tokomponent brændstof – NO2(eller lattergas) og isopropyl alkohol – og ved den regenerative køling køres den ene brændstofkomponent gennem en spiral, der løber indvendigt i brændkammeret. Det har den dobbelte effekt, at brændkammeret køles, så temperaturen holdes nede på et niveau, hvor kammeret ikke smelter og stadig har strukturel styrke, og samtidig varmes brændstoffet op, så der er mindre energitab, når det skal forbrændes – på den måde øges effektiviteten af forbrændingen.

Nye byggerekorder på Teknologisk Institut

For Teknologisk Institut har det været en spændende opgave at 3D-printe brændkammeret – både fordi det er designet med nogle komplicerede og skjulte indvendige geometrier, som ikke kan fremstilles på anden vis, men også fordi det stillede nogle udfordringer i forhold til byggestørrelse og kammerstørrelse, da der både blev bygget højt og helt til kanten af printkammeret.

– Dette er faktisk det højeste byg, vi indtil nu har lavet i metal, og det jo altid spændende at flytte grænserne, så vi får en bedre idé om, hvad vi kan i fremtiden. Og så er det jo spændende at arbejde sammen med engagerede mennesker, der kommer med ny viden og nye ideer, og brændkammeret har været et godt eksempel på, hvordan man kan komme uden om traditionelle begrænsninger, når man udnytter mulighederne ved 3D-print, fortæller Nikolaj Kjelgaard Vedel-Smith, der som konsulent på Teknologisk Institut har haft det direkte samarbejde med DanSTAR.

Om DanSTAR:

DanSTAR er et studenterdrevet projekt, hvor studerende fra DTU og Maskinmesterskolen i København samarbejder med industrielle partnere om at designe og udvikle en raket, der i sommeren 2019 skal deltage i SpacePort America Cup i New Mexico, USA i konkurrence med studerende fra hele verden.

DanSTAR raketten, der er 3,5 meter høj, skal flyve op i 9 kilometers højde, og den bærer 18 kg brændstof. Under opsendelsen er trykket i det 3D-printede aluminiumsbrændkammer på 20 bar, og brændstofblandingen skal brænde i 13 sekunder ved temperaturer op til ca. 3.200 °C.

3D-print er i øvrigt ved at blive mere og mere udbredt inden for rumfartsindustrien, fordi det er den bedste måde at løse udfordringerne med komplekse geometrier, og fx bruges 3D-print også af Elon Musks SpaceX og engelske Orbex, der også har kontor i Danmark

En ny måde at tænke på

En ny måde at tænke på

Da Johs. Pedersen tænkte de skulle i gang med 3D print var blikket rettet mod metalprint, fordi de primært laver reservedele i metal. De gik gennem et AM Inspire forløb med Danfoss og fik svar på en masse spørgsmål og mod på at gå stille og roligt i gang med at undersøge teknologien uden de helt store investeringer (Se mere om forløbet her).

Da Johs. Pedersen fik mulighed for at låne en 3D printer af Dansk AM Hub i en måned i 3DP Try Out gik de i gang med at printe og bruge af de erfaringer, de havde med fra forløbet i AM Inspire.

Efterfølgende er 3D print er for alvor kommet ind hos Johs.Pedersen, der ikke alene har købt en 3D printer, men også lavet deres eget 3D printcenter i den 43 år gamle maskinfabrik.

De printer modeller og holde-fixturer og det vækker stor begejstring i virksomheden.

”Det ændrer ens mind-set og giver en anden måde at tænke på”, fortæller Jesper Knudsen, der er Head of Technical Department hos Johs. Pedersen.

Ifølge Jesper Knudsen er der både tid og penge og spare ved at bruge 3D print, men også en verden af muligheder for hvad man kan producere fremadrettet.

Læs mere om 3DP Try Out og kontakt os hvis du er interesseret i at deltage.

Om Johs.Pedersen

JP koncernen har været en 100 %familieejet virksomhed siden grundlæggelsen i 1975.

De beskæftiger sig med produktion af pladedele, udstødningssystemer, olie og benzintanke til den Automotive branche. Produkterne afsættes dels via JP Group A/S, samt direkte til de store bilproducenters afdelinger for klassiske biler, herunder Porsche og Mercedes. Fremstilling og renovering af interiørkomponenter til togbranchen.

am-hub

Author