Danske virksomheder efterlyser uddannelse og kompetencer i 3D print

21

Pressemeddelelse:

Danske virksomheder efterlyser uddannelse og kompetencer i 3D print

Der mangler kompetencer inden for additive manufacturing (AM) og 3D print, og danske små og mellemstore virksomheder (SMV’er) risikerer at blive udkonkurreret af internationale konkurrenter, hvis ikke de får ny teknologi og 3D print ind i forretningen. Det er budskabet fra blandt andet Danfoss og Grundfos i en netop udkommet rapport fra Dansk AM Hub om danske virksomheders brug af AM og 3D print.

25 % af de danske fremstillingsvirksomheder bruger i dag 3D print. Det er primært til prototyper og produktion af værktøjer. Men de virksomheder, der går forrest på området arbejder mere og mere hen imod at bruge AM i serieproduktion. Det gør både Danfoss og Grundfos, og de udtrykker et stort behov for, at mange af deres danske leverandører vil følge med. Men for at komme dertil kræver det, at virksomhederne, i første omgang, har adgang til de nødvendige kompetencer.

”Det er vigtigt for os og Danmarks konkurrenceevne, at SMV’erne og vores kommende medarbejdere har de rette kompetencer inden for AM. AM er nødt til at komme ind i uddannelserne nu”, siger Thorsten Brorson Otte, Additive Manufacturing Manager, Grundfos.

Hos Danfoss har man fulgt AM-teknologiens udvikling siden dens fødsel og har gennem årene i stigende grad anvendt 3D-print, først til prototyper og siden også til armaturer og værktøj i produktionen. I 2016 lancerede Danfoss en digitaliseringsstrategi, hvor AM er et prioriteret udviklingsområde.

Danfoss’ strategiske satsning på brug af AM-teknologi til slutkomponenter kræver nye kompetencer – særligt hos ingeniører og designere. Kompetencer, som Danfoss har haft vanskeligt ved at få adgang til både internt og hos leverandører.

”Vi har udviklet vores eget undervisningsmateriale og skræddersyet det til forskellige uddannelsesniveauer og jobfunktioner i virksomheden. Vi har ligeledes valgt at tilbyde nogle af vores leverandører at tage del i undervisningsprogrammet”, fortæller Werner Stapela, Global Head of Additive Design & Manufacturing, Danfoss.

”En stor del af dansk erhvervsliv består af underleverandører, og de har en afgørende rolle som medspiller og innovationspartner hos deres kunder. Men hvis man som underleverandør ikke er med på noderne – for eksempel inden for 3D-print – så risikerer man at blive fravalgt. Derfor er det vigtigt, at danske virksomheder har adgang til de rette kompetencer og løbende uddanner sine medarbejdere, og her kan Dansk AM Hub træde til og gøre en positiv forskel”, siger Thomas Hofman-Bang, adm. direktør i Industriens Fond, der står bag Dansk AM Hub.

For at virksomhederne kan tage de nye teknologier ind i produktionen, er det nødvendigt med kompetencer på området, og det kræver uddannelse.

”Universiteterne er kun så småt begyndt, at vise interesse på dette område. For blot halvandet år siden var det for eksempel ikke muligt at finde nyuddannede maskiningeniører med viden om 3D print og additive manufacturing. Vi begynder langsomt at se en interesse og lidt fremskridt”, siger Werner Stapela, Global Head of Additive Design & Manufacturing, Danfoss.

Også hos Grundfos er man bekymret over manglende fokus på AM i det danske uddannelsessystem i forhold til højere uddannelse, men også på faguddannelser, som f.eks. industritekniker, værktøjsmager og efteruddannelsesområdet (f.eks. AMU-centrene). Det kan have alvorlige konsekvenser for fremstillingsindustrien i Danmark, hvis området ikke får højere prioritet.

Dansk AM Hub ser et tydeligt behov for at få styrket uddannelsesområdet indenfor Additive Manufacuturing, så Danmark kan være med helt fremme indenfor området.

”Vi har behov for at gentænke, hvordan vi i Danmark får skabt unge produktionseksperter, der kan skabe forandring på tværs af produktionen og virksomheders funktioner – på tværs af værdikæden”, siger Frank Rosengreen Lorenzen, CEO, Dansk AM Hub.

Fakta:

- Dansk AM Rapport udgives af Dansk AM Hub, mens det er Syddansk Universitet, der har foretaget screeningen og analysen blandt virksomhederne.

- Rapporten og hele screeningen findes på: https://am-hub.dk/rapport-2020/

- Dansk AM Rapport er en årlig rapport, og er netop udkommet 2. gang. Den udkom 1. gang i januar 2019.

- Rapporten bygger på en screening af 192 danske fremstillingsvirksomheder og deres brug af AM/3D print, og indeholder samtidig en kortlægning af det danske aktørlandskab og forsknings-og uddannelsesaktiviteter på området.

Om Dansk AM Hub

Dansk AM Hub er Danmarks nationale samlingspunkt for Additive Manufacturing med det mål at styrke dansk erhvervslivs konkurrenceevne ved at fremme brugen af Additive Manufacturing og 3D print. Der er et særligt fokus på små og mellemstore virksomheder og udvikling af nye forretningsmodeller, som kan føre til vækst, innovation og bæredygtige løsninger.

Dansk AM Hub er initieret og udviklet af Industriens Fond.

Yderligere information

Vibeke Agerdal Kristiansen, Kommunikationschef, Dansk AM Hub, vak@am-hub.dk, Tlf: +45 28114745.

Find billeder fra Dansk AM Hub: https://am-hub.dk/presseinformation/

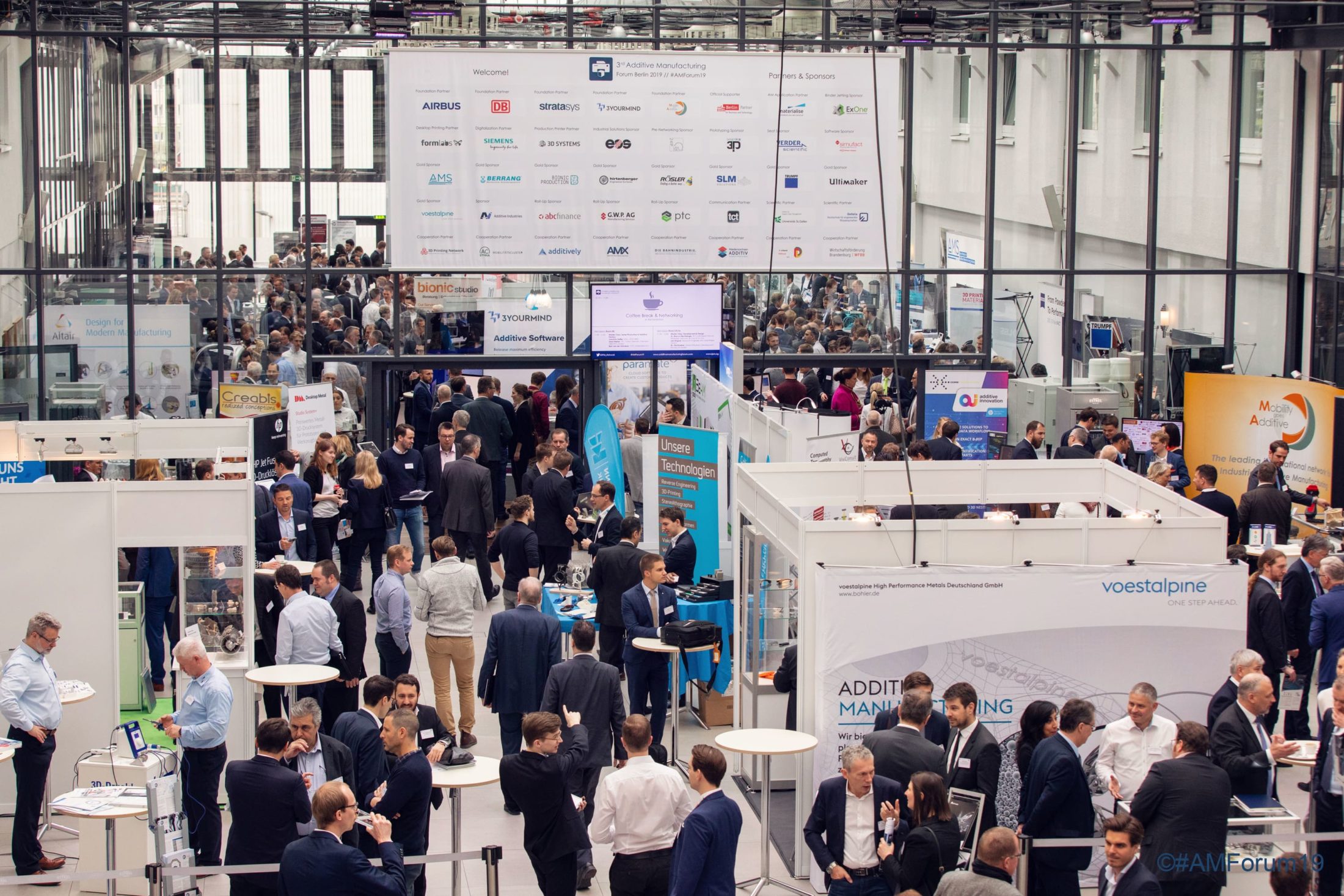

Additive Manufacturing Forum Berlin 2020

Additive Manufacturing Forum Berlin 2020 – March 11 -12

4TH ADDITIVE MANUFACTURING FORUM

The conference brings together managers and experts working on additive manufacturing: Cross-industry, 1,000+ participants from the automotive, rail, aerospace, mechanical engineering, medical technology and science industries will spend two days exchanging ideas and experiences.

Danish AM Hub can offer a 20 % discount on the tickets. Please contact us at info@am-hub.dk if you want to use the discount.

See the programme and register

Svenske Prototal AB køber den danske 3D-print virksomhed Damvig A/S

Svenske Prototal AB køber den danske 3D-print virksomhed Damvig A/S

Sveriges største leverandør af 3D-print, Prototal AB overtager nu den danske 3D-printvirksomhed Damvig A/S. Med Prototals køb af Damvig skabes synergier, der giver kunder nye muligheder såvel inden for 3D-print som inden for beslægtede teknologier, forstærker markedspositionen og accelererer udbredelsen af 3D-print.

3D print i kraftig vækst

Globalt er 3D-print i kraftig vækst – bl.a. grundet de mange fordele, 3D-print rummer ifht. hurtig prototypeudvikling, anderledes materialer og former samt de unikke muligheder for skalerbar produktion.

Blandt de førende herhjemme er den danske familieejede virksomhed Damvig A/S, der gennem 25 år har opbygget en stor know how og et stærkt brand inden for 3D-print. Virksomheden indtager en førende position og har løbende fundet nye applikationsområder og tekniske løsninger, der har udvidet mulighederne inden for additive produktion.

Damvig A/S har løbende investeret i ny teknologi og råder over branchens mest avancerede produktionsudstyr. Virksomheden er blandt de førende i Europa inden for 3D-print, og en række af Danmarks største virksomheder er på kundelisten ligesom også iværksættere og start-ups trækker på Damvig A/S’s kompetencer, teknologi og rådgivning. De løbende investeringer har udvidet kundekredsen og ordreomfanget, og de seneste fire år har Damvig A/S haft en årlig omsætningsstigning på 20%.

Prototal Industries fremstiller prototyper og serieprodukter i plast og er pionér i Sverige inden for 3D-print. Prototal AB løser bl.a. low volume serieproduktion inden for sprøjtestøbning. Virksomheden har en omsætning på SEK 360.000.000 og har 175 medarbejdere på fem lokationer, hvor 100 medarbejdere er beskæftiget på hovedfabrikken i Jönkjöping.

Synergier og nye markedsmuligheder

Med Prototals køb af Damvig forstærker Prototal AB sin position som en af Skandinaviens største aktører inden for 3D-print af polymer materialer.

Ambitionen er markedsudvidelse, øget innovation og yderligere teknologiinvesteringer, der giver fremstillingsvirksomheder i ind- og udland endnu flere muligheder for at drage fordel af 3D-prints store potentiale.

– Vi er meget tilfredse med købet af Damvig A/S. Det gode samarbejde, vi har haft i årenes løb med Damvig styrkes, og Damvig bliver en naturlig del af vores forretning. Som en del af Prototals nye fokusområde – digital produktion af plastikkomponenter – forstærker købet af Damvig muligheden for at vi kan levere høj service til nuværende og kommende kunder gennem øget lokal tilstedeværelse, siger Henrik Lundell, CEO, Prototal AB.

– Overtagelsen af Damvig supplerer vores investeringer i additive produktion i Jönkjöping og Ystad, og købet er både en konsolidering af vores position i Norden samt et springbræt for yderligere investeringer og opkøb særligt i forhold til det centraleuropæiske marked. Ved at kombinere Damvigs produktionskapacitet med vores kan vi tilbyde et omfattende sortiment af industrielle 3D-printere i SLA-, SLS- og MJF-teknologier. Derudover vil vi nu kunne tilbyde vores kunder FDM og polyjetteknik, fortsætter en tilfreds Henrik Lundell.

Indtil salget har Damvig A/S været ejet af søskendeparret Susanne og Jesper Damvig. De fortsætter begge i virksomheden, der fortsat vil blive drevet under navnet Damvig A/S, og virksomheden vil også fremover være beliggende i Taastrup, København.

– Damvig A/S har igennem årene gennemgået en rivende udvikling. Vores vision har altid været og vil fortsat være at udbrede kendskabet til og brugen af 3D-print. Med Prototal AB’s køb af Damvig A/S speedes udbredelsen af 3D-print op, siger administrerende direktør Susanne Damvig, Damvig A/S.

– Kunderne får en lang række fordele ved Prototals opkøb af Damvig A/S. Nuværende og fremtidige kunder får større kapacitet, øget adgang til en langt bredere produkt- og teknologiplatform og desuden et øget serviceniveau med hensyn til færdigheder og levering. Grundet den bredere pallette og det øgede kapacitetsloft, kan vi fremover løse flere opgaver inhouse. Derfor forventer vi at den nye ejerstruktur øger væksten yderligere i de kommende år, supplerer Susanne Damvig.

FOR YDERLIGERE INFORMATION

Adm. dir. Susanne Damvig, Damvig A/S

0045 (0) 4399 3736

susanne@damvig.dk

CEO Henrik Lundell, Prototal AB

0046 (0) 3638 7242

Henrik.Lundell@prototal.se

www.prototal.se

Nytårskur

Nytårskur hos Dansk AM Hub

Kom med når vi skyder 2020 i gang – som altid med AM som omdrejningspunkt.

Frisk fra trykken får du Dansk AM Rapport 2020 – en kortlægning af AM landskabet – og samtidig får du inspiration fra virksomheder, der har implementeret AM i forretningen, sammen med muligheden for at netværke og se spændende case-eksempler i vores udstilling på Carl Jacobsens Vej i Valby.

Program for dagen

Den 31. januar 2020 kl. 13.00 – 15.00

Frank Rosengreen Lorenzen, CEO, Dansk AM Hub

Velkommen – vi skyder 2020 i gang!

Henrik Blichfeldt, Lektor, SDU

Henrik giver en status på AM i Danmark på baggrund af en screening af danske virksomheders brug af 3D print, som SDU har lavet for Dansk AM Hub til Dansk AM Rapport 2020.

Magnus Berg Magnussen, CEO, Norr11

Norr11 har fået AM ind i forretningen. Få inspiration af deres historie, som ikke kun er godt for forretningen, men også miljøet.

Alexander Løcke, Founder, SolarSack

Hør hvordan en impact-iværksætter arbejder med AM og skaber produktinnovation med plastprodukter i samarbejde med danske fremstillingsvirksomheder.

Tid og Sted

Arrangementet afholdes den 31. januar 2020 kl. 13.00 – 15.00 hos Dansk AM Hub, Carl Jacobsens Vej 16, opg. 16, 1. sal, 2500 Valby.

Der er 3 timers parkeringszone i området, og begrænset med plads.

Ny Ellebjerg Station er mindre en fem minutters gang væk.

Tilmelding er lukket. Kontakt os på info@am-hub.dk hvis du ønsker at deltage.

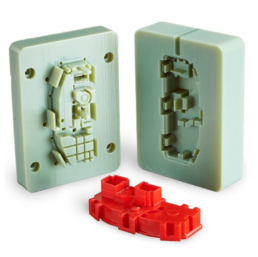

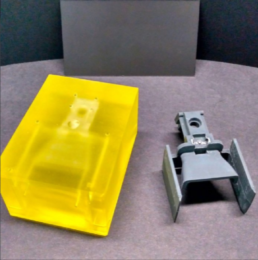

Fast Track via 3D-printede sprøjtestøbeforme

Fast Track via 3D-printede sprøjtestøbeforme

Når danske virksomheder står over for at skulle lancere et nyt produkt, der skal fremstilles via plaststøbning, står de over for et forløb, der dækker over en

1) produktudviklingsfase, og

2) produktlancering.

Den første fase er ofte en stor investering, og det er også en risikoladet post, hvilket gør, at der er en hurdle i forhold til at forfølge produktidéer. Selv den bedste planlægning og et budget lagt efter de bedst tilgængelige informationer og vurderinger kan vise sig at ikke holde stik.

Udviklingsfasen består normalt af et forløb, hvor der bliver fremstillet et antal prototyper som testes af. Traditionelt skal man til dette fremstille et støbeværktøj, hvilket hurtigt kan koste 50.000 kr. og opefter og forbruge mindst 10 uger.

Tilmed, hvis det støbte emne viser sig at skulle ændres, skal man højst sandsynligt indkøbe et nyt værktøj med yderligere ventetid. Muligheden for at teste idéer af ud over det helt strengt fastlagte (er derfor ringe.

Additive Manufacturing har betydet en lettelse i produktudviklingsfasen. Prototyper kan fremstilles meget hurtigt i en række materialer, særligt ABS, PLA og Nylon.

For mange virksomheder er dette dog ikke nok. Fordi

1) prototyperne ønskes i det rigtige materiale, og

2) de skal sprøjtestøbes

Så opfører de sig som det færdige produkt i forhold til alle de produktegenskaber der er ønskelige. Det være sig udseende, styrke, elasticitet m.m.

3D PIM

For at afhjælpe dette er sprøjtestøbning ved brug af 3D-printede forme (3DPIM) kommet på banen. Emnerne bliver sprøjtestøbt i det rigtige materiale, og formene kan produceres hurtigt og billigt. Typisk vil man kunne fremstille et par hundrede emner pr. form, inden den nedbrydes.

3DPIM har indtil nu fået nogen udbredelse i verden. Den store 3D-print-producent Stratasys har fx en forretning inden for 3DPIM. Deres erfaring er, at der spares 50-90% af tid og 50-70% af pris i udviklingsfasen. En støbeform leveres på op til 4 uger. Dette er en væsentlig forbedring. I Danmark har man set nogen brug af 3DPIM, men mest på småprojekt-stadiet, med udvikling på DTU for en stor dansk produktionsvirksomhed samt på Teknologisk Institut. Området er stadig ret nyt og ukendt for virksomhederne.

FREEFORM INJECTION MOLDING (FIM)

Som noget nyt inden for 3DPIM er det blevet muligt at producere forme endnu hurtigere og friere ved Freeform Injection Molding (FIM). Her opløses formene efter størkning af emnerne, hvorved emnerne frigøres. Herved behøver produktdesignerne ikke tænke i skillelinjer, hvilket kan betyde en væsentlig fordyrelse af støbeværktøjet og være en showstopper. Med andre ord fjerner 3DPIM-FIM hindringer mellem produktdesigneren og den sprøjtestøbeansvarlige. Det styrker flowet fra idé til fremstillet produkt.

I 3DPIM er opstarten langt hurtigere end blot plaststøbning. Ved split-molds er emnefremstillingen lige så hurtig som normal plaststøbning – ved FIM skal formene printes pr. emne, men selve støbningen er næsten lige så hurtig som for split-molds.

Danish AM Hub as winner of German Design Award 2020

Danish AM Hub wins the German Design Award 2020

In the fall of 2019, Danish AM Hub won the German Design Award in Excellent Communications Design Corporate Identity. As our logo represents our biggest interest (AM Technology!), we are honored to receive this prize.

DESIGN BACKGROUND

AM Hub’s visual identity is the personification of AM technology. The continuous process of layering material upon material until a fully formed shape appears inspired us to create a logo that explains something specific about the actual process while creating a strong and dynamic identity that easily transforms itself into other shapes, even pictograms. The white lines are a recurring and playful theme throughout the entire website.

STATEMENT OF THE JURY

The idea of translating the layering principle of a 3D printer into the design of the logo worked impressively well. With its horizontal lines of varying lengths, it looks elegant and high-end, harmonising perfectly with the blue design of the corporate image, giving the hub its own distinctive identity.

Read more about the award here

Read more about the exciting collaboration for designing the logo with Urgent Agency here

Formnext - Additive Manufacturing at its best

Højdepunkter fra Formnext 2019

Årets helt store internationale messe for 3D print og Additive Manufacturing, Formnext, er igen succesfuldt løbet af stablen i Frankfurt.Endnu en gang er den brede interesse for AM teknologien kun blevet større, og i år er antallet af udstillere steget til 850 fra sidste års 550. Dansk AM Hub var selvfølgelig også tilstede for at følge med i de seneste trends ved den hurtig voksende teknologi. Helt kort er formålet med udstillingen at konsolidere de additive og konventionelle produktions-procedurer, som den næste generation af produktudviklingen, inden for en lang række af industrier, består af.

Indenfor hardware lancerede flere af de helt store spillere deres seneste ideer. Blandt andre udstillede Desktop Metal deres nyudviklet ”Shop System” som en all-in-one løsning indenfor metal print, EOS fremviste deres seneste bud på et system til forarbejdning af polymer og GE Additive demonstrerede deres nye Arcam EMB system, som kan printe hurtigere og derved reducere enhedsomkostningerne. Indenfor software blev flere store fremskridt også fremvist. Forbedringerne som både giver muligheder i design og geometri, men også vil give mere effektive og automatiseret arbejdsprocesser. Som endnu et bevis på den hurtige udvikling inden for AM blev også flere nye materialer introduceret ved årets messe. Heriblandt i kobber fra GE Additve og Sandvik samt keramisk fremstilling fra SiCeram og Spectrum Filaments.

3D printing media network har samlet diverse nyheder fra Formnext. Lær mere her

3D print vil ændre måden et produkt bliver designet, udviklet og produceret

3D print vil ændre måden et produkt bliver designet, udviklet og produceret

Under overskriften ’changing paradigms’ afholder Dansk AM Hub deres årlige konference med fokus på additive manufacturing /3D print den 23. oktober i Docken, København. I år er fokus på den forandring og nye forretningsmodeller, som 3D print bringer med sig. Ifølge Dansk AM Hub står vi overfor et paradigmeskifte i vores produktion af varer, hvor ny teknologi kommer til at spille en afgørende rolle.

Til konferencen går en lang række talere på scenen og giver deres bud på, hvad fremtidens produktion vil bringe, hvordan førende aktører på området allerede arbejder med additive manufacturing /3D print og hvordan man kommer i gang med teknologien.

Jeremy White, Executive Editor på Wired Magazine UK holder oplæg og er moderator hele dagen. Han forventer, at AM vil effektivisere og økonomisere innovationen i mange virksomheder. ”Fordelen ved traditionel produktion er nemlig også dens begrænsning, fordi det første produkt, en fabrik fremstiller, vil være betydeligt dyrere end de næste tusinder eller millioner enheder, og derfor er innovation ofte begrænset af adgangen til kapital. Dette problem løser AM. Samtidig vil teknologien kunne bidrage positivt til et af tidens varmeste emner: klima og Jordens begrænsede ressourcer”, fortæller Jeremy White forud for AM Summit.

På scenen på dagen finder vi også BMW, Airbus, Procter & Gamble, Ivaldi, LEGO, Carbon, Hydac, Particle3D, AM Ventures, World Economic Forum og mange flere. Tidligere Uddannelses- og forskningsmister Tommy Ahlers vil også være at finde blandt talerne.

Når Airbus bruger 3D print er vægtreduktion, styrke og lavere produktionsomkostninger nogle af de afgørende elementer. Dette er blandt målene i et projekt, der involverer Airbus samt Autodesk-studiet The Living i New York. Projektet kaldes ’The Bionic Partition Project’ og har med inspiration i naturen udviklet en radikalt ny struktur til flykabiner, der ligner noget fra en anden verden og har stort potentiale for flyindustriens hellige gral. En af nøglepersonerne er Innovation Manager Bastian Schaefer fra Airbus i Hamborg, som vil være at finde i København onsdag.

Også det amerikanske firma Carbon (tidl. Carbon 3D) er repræsenteret blandt talerne til Dansk AM Hubs Summit i København. Carbon har en vision om at flytte additive manufacturing fra en moderat prototype-industri på godt 8 mia. dollar til en global sprøjtestøbe-forretning på over 300 mia dollar.

Frank Rosengreen Lorenzen, CEO i Dansk AM Hub lægger vægt på, at der for danske fremstillingsvirksomheder vil være rig lejlighed til at få inspiration fra nogle af de virksomheder i verden, der er længst med 3D print og få netværket med aktører på tværs af brancher og grænser med teknologien, og dens mange muligheder, som omdrejningspunkt.

Se det fulde program her: https://am-hub.dk/am-summit-2/

3D Print kommer til at revolutionere implantat-markedet

3D Print kommer til at revolutionere implantat-markedet

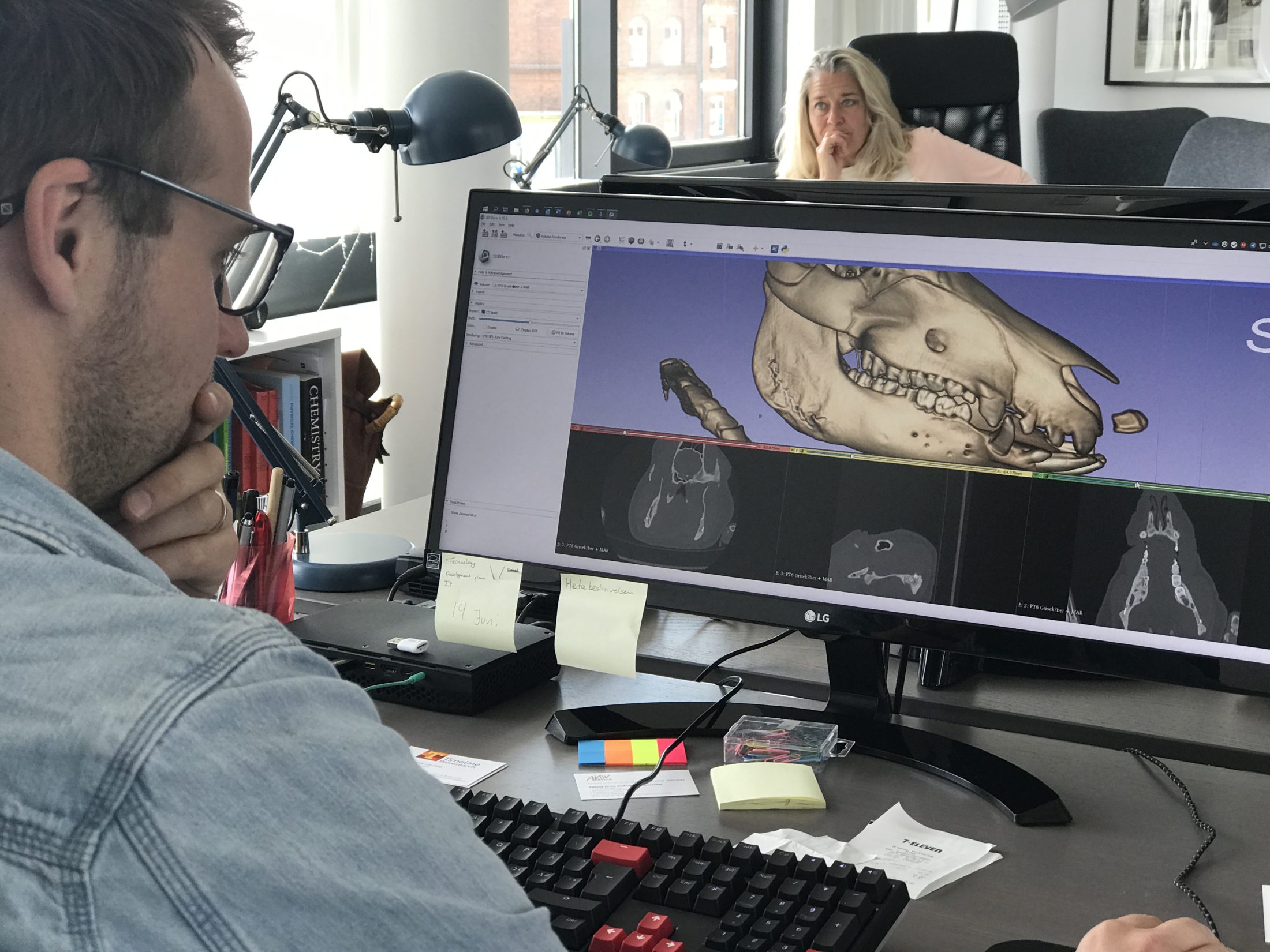

I 2015 indleverede Casper Slots og Martin Bonde Jensen patentansøgning på deres 3D print materiale til konstruktion af knogler. Til grund for ansøgningen for det lå et universitetsprojekt på SDU og et ønske om, at lave noget med 3D print. I 2017 flyttede de ud af universitetet og startede Particle3D (Ossiform per januar 2022).

”We print bones” lyder Particle3Ds slogan. Hvis man ikke kender til 3D print kan det lyde helt alien-agtigt, men på mange måder er ideen ret enkelt – og rummer et enormt potentiale.

Knogleimplantater i naturligt materiale

Det er svært at rekonstruere knogle-patienter. De implantater der findes i dag, er lavet af polymér eller metaller. Og det er både dyrt og komplekst at printe i titanium, samtidig med det, vil titanium altid være et fremmedlegeme i kroppen og dermed er der en risiko for, at kroppen frastøder den kunstige knogle. Hvis man bruger rigtig knogle, er det knogler, man har høstet andre steder i kroppen, fx fra skinnebenet, hvilket betyder, at patienten skal undergå en ekstra operation, og herefter skal kirurgen file knoglestykket til, så det kommer til at passe til fx kæben. ”Et skinneben er en lige knogle, som man skal lave en kæbe ud fra det. Det kan være fra trafikulykker og patienterne er ofte glade for det kirurgen har kunnet gøre, men hvis man ikke kan genkende sig selv, så får man ofte en depression”, fortæller Casper Slots, CCO og en af de to grundlæggere af Particle3D.

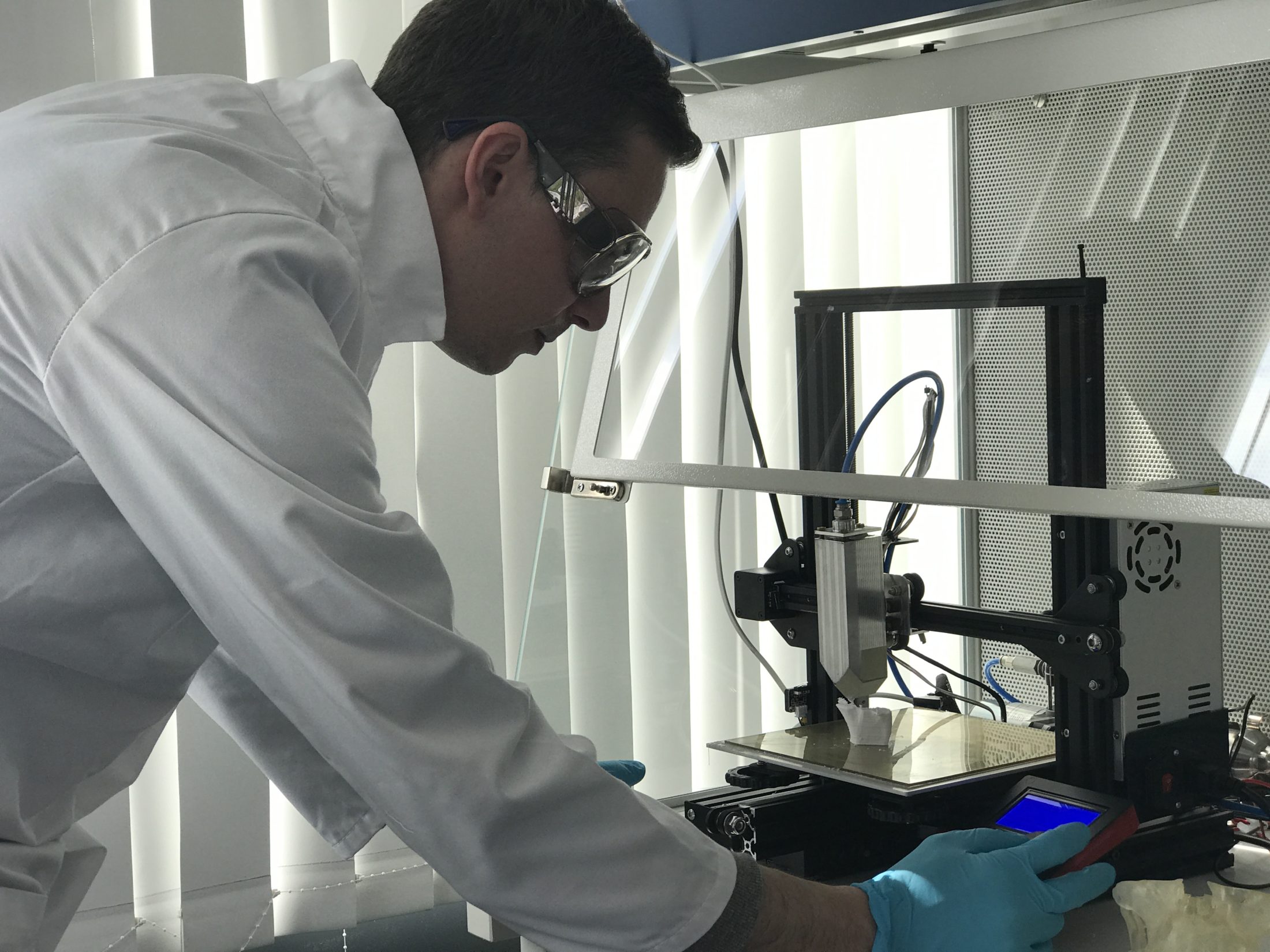

Det materiale Particle3D arbejder med består af et naturligt mineral, der allerede findes i knogler, nemlig tricalcium phosfat. Det er det 70% af vores knogler består af. Det betyder, at kroppen vil genkende det, modsat titanium. Particle3Ds materiale er fedtsyre og mineral, som til sammen giver en paste, der kan trykkes ud af en tube. Med fedtstyren kan man styre hvornår, den er flydende og hvornår den er fast. Particle3Ds materiale bruges i desktop-printere, hvor printhovedet bygges om.

Indtil videre kører Particle3D forsøg med dyr. De første forsøg med mus gav meget gode resultater, da de 3D printede implantater fusionerede med det omkringliggende væv, hvilket betyder, at implantatet vil blive omdannet til almindelig knogle. Lige nu kører de et forsøg med grise.

I det første pilotstudie blev seks grise scannet og har herefter fået fjernet tre cm af kæben. De har fået et 3D printet implantat i stedet. Forsøget blev afsluttet efter 8 uger og der blev allerede på dette tidspunkt vist fine resultater. Pt. er Particle3D i gang med et forsøg med otte grise, der skal gå med implantatet i et halvt år. Det er vigtigt med en længere tidshorisont for at finde ud af, om implantatet bliver omdannet til rigtig knogle.

Particle3D er i dialog med etisk komite for at finde ud af, hvordan et forsøg med mennesker kunne se ud. Det er klart, at før både trafikofre, kræftpatienter og andre med behov for implantat får den 3D printede knogle, skal man køre test efter alle kunstens regler.

Det fremtidige potentiale

Og netop fremtidsplanerne om, at skulle bringe Particle3D på markedet har fået deres CEO Thea Wulff Olesen med ombord, og hun lægger ikke skjul på, at hun ser et kæmpe potentiale i virksomheden og teknologien.

”Det vi ser mulighed for er at kunne levere et patienttilpasset implantat til hvem som helst, hvor som helst i kroppen. Derudover har teknologien et yderligere potentiale ved, at man vil kunne forme implantaterne med additiver. Det kunne være antibiotika, det kunne være en kemoterapi eller andet, der kan frigives fra selve implantatet, og det synes jeg er en meget fascinerende fremtid at arbejde for. Så det potentiale jeg ser, er i første omgang indenfor implantatmarkedet, men på længere sigt nok også indenfor en alternativ måde at medicinere på”, fortæller Thea Wulff Olesen.

I første omgang skal Particle3D få selve implantatet på markedet og dét vil tage noget tid, men allerede nu kigger Particle3D efter samarbejdspartnere, der er interesseret i projektet og produktet, som kan hjælpe med at tage produktet videre.

Og når det kommer til produktet, er Thea Wulff Olesen ikke i tvivl om, at Particle3D står med noget, der ikke alene kommer til at forbedre livet for patienterne, men også, at produktet vil forandre hele implantatmarkedet.

”Jeg tror vi har et produkt, der er markant bedre end noget vi ser i dag. Det er lavet af naturlige materialer, det bliver nedbrudt over tid, det er porøst og derved er det nemmere at indgro knogle i selve implantatet og sidst men ikke mindst kan man tilføre øvrige medikamenter, der kan frigives fra implantaterne– så der er rigtig mange fortrin ved vores produkt.

Og netop en af fordelene ved at implantaterne er 3D printede er, at man kan producere dem forskellige steder. Det betyder, at man ikke er afhængig af én leverandør, ét sted. Det vil betyde noget for leveringstiden, at man i princippet kan sætte printeren, der hvor efterspørgslen er og dermed levere på forholdsvis kort tid i forhold til det, man gør i dag til gavn for både læger og patienter.

Om Particle3D

- Particle3D blev skabt på baggrund af Casper Slots og Martin Bonde Jensens bachelorprojekt på SDU.

- I 2015 indleverede de patentansøgning på deres materiale til at printe knogle af.

- I 2017 flyttede de ud af universitet og startede Particle3D.

- De har vundet adskillige priser, bl.a. Danish Venture Cup 2017.

- Particle3D kører forsøg med grise, der har fået et kæbe implantat.

- Particle3D regner med at være på markedet i 2022/2023.

- Før produktet er godkendt til mennesker vil Particle3D bl.a. kunne levere anatomiske modeller og lave udviklingspartnerskaber.

- Particle3D er finansieret af PreSeed Ventures og private investorer og er pt. i gang med anden investeringsrunde.