Silkeborg Stigefabrik – prototyping: Fra fire uger til fire dage

Alimak Group Denmark A/S er, via sit brand Silkeborg Stigefabrik, Danmarks største udbyder af stiger i træ, aluminium og glasfiber, foruden mobile lifte, stilladser, og specialløsninger.

Foruden professionelle stiger til bl.a. håndværkere, vinduespudsere og skorstensfejere, har Silkeborg Stigefabrik et bredt udvalg af produkter til den private. Brandet Silkeborg Stigefabrik har Danmarks største udvalg af stiger, stilladser og trapper – og samarbejder med nordens førende producenter, som sender varerne direkte fra fabrikken til din hoveddør. Markederne er – ud over privatsegmentet – generelt industri, entreprenører, bygningshåndværkere og vind industrien.

Baggrund for projekt

Alimak Group Denmark A/S har gennem de seneste år fået produceret plastikkomponenter hos eksterne leverandører i Fjernøsten, bl.a. fra Indien. Alimak Group Denmark A/S udvikler ikke selv deres prototyper in-house, da de ikke har maskine set-up, som kan løse disse opgaver. Alimak Group Denmark A/S har derfor søgt en proces – udvikling/fremstilling af prototype/proof of concept – og som kan skabe en kortere lead time frem tooling og den endelige fysiske udgave.

Hidtil af prototype-opgaven og ansvaret ligget hos Alimak´s indiske underleverandør, og man har derfor været afhængig af lang leveringstid af en given prototype – på op til 4 uger. Ofte har det yderligere vist sig, at den pågældende prototype ikke har været helt som forventet. Derfor er der tit påløbet yderlige 4 uger i processen før den endelige prototype er nåede frem til endelig godkendelse i Silkeborg.

Processen

I samarbejde med AM-HUB´s TRY OUT indledte Center For Industri og Alimak et fælles udviklingsprojekt med fokus på netop PROTOTYPING. Virksomheden fik stillet en Makerbot Replicator 3D printer til rådighed, som del af deres technology assesment proces.

Hos Alimak er der således først udført en technology-assesment. Her er 4 emner (både inden for hovedområderne udvikling/prototyping, produktion/AM og tooling) blevet udvalgt til at indgå i denne proces. Filer, tegninger, kostberegninger m.m. er indgået i udarbejdelse af technology assessment analysen. Her har Alimak in-house printet emner på en Makerbot Replicator 3D-printer, og lavet benchmark op mod ekstern udførelse og konventionel fremstillingsteknologi.

Alimak har i processen kunnet arbejde med filer, som de har modtaget fra kunder – til 3D-print og mhp at udføre proof of concept tests.

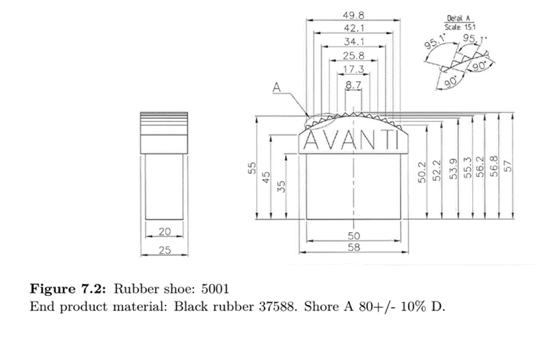

Med 50% infill er printertiden 3-4 timer for fremstilling af komponenten i nedenstående fig.

Forløbet

Alimak Group Denmark A/S modtager en 3D tegnet fil fra en kunde. Ud fra denne fil laver Alimak nu et 3D-print af emnet, som fremsendes til kunden. Protypen evalueres af kunden, som kunden godkender eller anviser ændringer og rettelser til, som de ændrer i tegningsfilen. Alimak Group Denmark A/S laver herefter endnu et 3D print, til endelig godkendelse hos kunden.

Udbytte

Dette forløb kan gennemføres over 2-4 dage og dermed reduceres lead time i forhold til den oprindelige proces med op til 4 uger. Desuden kan Alimak undervejs i processen ændre på konstruktionsparametre som design, infill og materialevalg m.m., hvis det skulle være nødvendigt for at øge styrke, varmetolerance m.m. af den 3D printede komponent.

Foruden det tidsmæssige udbytte er der desuden en omkostningsreduktion på anslået 50%.

”Vi kunne gennemføre 3D print forløbet og levere en 3D printet komponent til kunden på 3-4 dage – hvor det normalt kan tage op til 4 uger”

Henrik Gadgaard, Production/Purchasing Manager Silkeborg Stigefabrik

Foruden den direkte ovennævnte værdiskabelse hos Alimak, skabes der også større værdi for Alimak´s kunder og en strategisk værdi Alimak via en stærkere relation overfor kunden.

Efterfølgende TRY-OUT forløbet har virksomhedens ledelse truffet en strategisk beslutning om at anskaffe sin egen 3D-printer til virksomheden i Silkeborg.