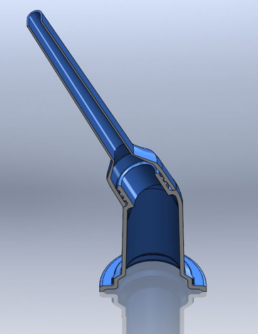

BlueTipTools er en opstartsvirksomhed der fokuserer på at udvikle, fremstille og distribuere kvalitetsprodukter til fugebranchen. Givet virksomhedsejerens mangeårige erfaring med fugebranchen er ønsket at lave høj-kvalitetsprodukter der er rettet mod det professionelle marked inden for fugearbejde.

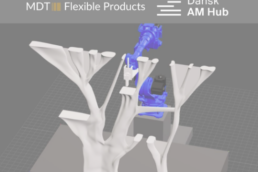

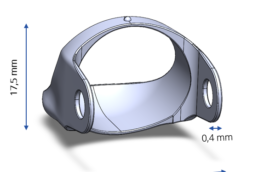

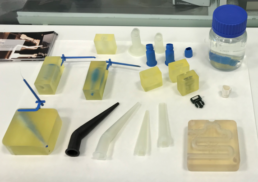

BlueTipTools har udviklet et par fugedyser, som gennem optimering af den geometriske udformning af konventionelle lige dyser kombineret med en unik plastblend, har lavet dyser, som er bedre end det der ellers findes på markedet. Det næste skridt i den udvikling er at lave fugedyser, som rammer nogle af de mere specielle behov, som opstår i forbindelse med fugearbejde. For at minimere tidsforbruget i udviklingsfasen og begrænse omkostninger til værktøjsændringer har BlueTipTools benyttet Freeform Injection Molding til at lave nogle af de tidlige design og funktionsoplæg – for hurtigere at komme frem til det design der bruges til de endelige produktdesign til at lave værktøj ud fra.

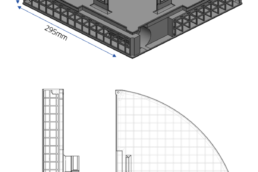

BlueTipTools har behov for at lave en hel portefølje af produktvarianter, så de på sigt kan servicere deres kunder endnu bedre end de kan i dag – og da der er behov for at nytænke den måde værktøjet til fugebranchen er designet. Det er en kæmpe opgave for en opstartsvirksomhed, men Freeform Injection Molding muliggør at de hurtigere kommer frem til de rigtige designs, samtidig med at de minimerer risikoen for fejlbehæftede værktøjsinvesteringer. Det giver samtidig mulighed for at prøve nogle løsninger af, som er mere dristige end hvad man normalt tillader sig og samtidig kan der gennemføres løsninger, som værktøjsteknisk er voldsomt komplicerede, men relativt fornuftigt kan laves med Freeform Injection Molding.

I AM HYBRID har BlueTipTools fået hjælp til at udvikle en såkaldt knækdyse via FIM. Inden investering i en sprøjtestøbeform til masseproduktion fik de lavet prototyper i forskellige designs i de materialer, dysen skulle have, når det blev markedsført. På denne måde har virksomheden kunne teste idéer af og sikre sig, at løsningen kunne holde i praksis.

Related Posts

25/07/2025

Out-sider forenkler samling og reducerer vægt med 3D-print

Udfordringen: Tidskrævende montage og…

16/01/2025

Med 3D-print og bæredygtighed i fokus: KK Wind Solutions baner vejen for fremtidens vindmøller

KK Wind Solutions har udviklet en ny…

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

18/10/2022

3D print gav Newtecs kamerakomponent mere styrke og mindre vægt

Newtec laver optiske sorteringsmaskiner…

18/10/2022

3D print-designforløb optimerer arbejdshandsker til superstyrke

Gennem DfAM-forløbet halverede…

18/10/2022

Med 3D print spiller violinen bedre og mere bæredygtigt

Larsen Strings producerer strenge til…

18/10/2022

3D print-designforløb satte fart på udviklingshjulene hos CeramicSpeed

CeramicSpeed er specialister i lejer…

18/10/2022

Design med 3D print giver mere effektive vaskerobotter hos Washpower

Virksomheden Washpowers har udviklet en…

18/10/2022

3D printet design får drone til at flyve længere og løfte tungere

Den danske startup Airflight testede…

13/10/2022

3D printede designs giver god genlyd hos Scan-Speak

Virksomheden Scan-Speak fik under et 3D…

18/03/2021

3D print og FIM-teknologi bringer Spraino videre med sin produktudvikling

Sprainos produkt taler til…

11/03/2021

Den 3D printede opfindelse ‘Quickfact’ forbedrer prøvetagninger på hospital

Sjællands Universitetshospitalet har…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…