Dansk AM Hub besøger Formnext 2021

Formnext er en af verdens største messer om Additive Manufacturing (AM) / 3D print. I Messehallerne i Frankfurt udstillede over 500 leverandører, universiteter og foreninger alt, hvad der har med AM at gøre. Formnext messen er fire dage lang og tiltrækker besøgende fra hele verden.

Formnext er en af verdens største messer om Additive Manufacturing (AM) / 3D print. I Messehallerne i Frankfurt udstillede over 500 leverandører, universiteter og foreninger alt, hvad der har med AM at gøre. Formnext messen er fire dage lang og tiltrækker besøgende fra hele verden.

Dansk AM Hub besøger Formnext 2021

Det gjorde vi for at blive opdateret, for at udvide vores netværk og for at dele vores vision med de besøgende fra AM4U scenen. I denne rapport kan du læse, hvad der har gjort størst indtryk på Dansk AM Hubs CTO Steffen H. Schmidt under hans besøg på Formnext 2021.

Formnext er primært om det seneste nye inden for AM, og det er her, de nye maskiner og de nyeste materialer præsenteres for offentligheden. Det er også her, man kan komme til at tale med specialisterne fra de forskellige udbydere eller med strateger og ledere, der stiller deres tid til rådighed. Her er et par af de ting, der var særdeles spændende.

Hurtigere print = lavere pris

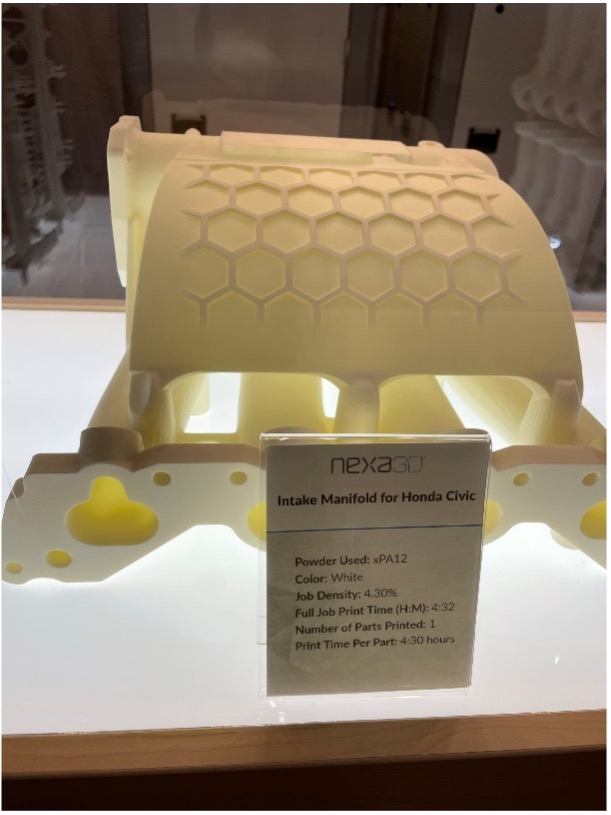

Nexa3D – en amerikansk producent af 3D printere har fokuseret deres udvikling på at lave maskiner med høj print hastighed. Processen er som sådan ikke ny, men de har monteret fire lasere i printeren i modsætning til de fleste andre producenter, der nøjes med en laser.

Ved at bruge fire lasere simultant bliver print tiden drastisk reduceret. Det er på ingen måde ”bare lige” at få fire lasere til at arbejde sammen, men det er tydeligt, at Nexa3D udelukkende ser deres 3D-printere som produktionsudstyr, hvorfor reduktion af printtid er deres primære fokus.

Meltio CNC integration– retrofit din CNC fræser til metal 3D print

Det kan være utroligt dyrt at komme i gang med metal 3D print – ikke bare printeren, men også indretning af rum og udsugning mm. koster mange penge.

Meltio har lavet et system med et printhoved, der kan monteres inde i en CNC-fræser. Således kan man 3D printe og bearbejde i samme center, faktisk i samme opspænding. 3D printhovedet indeholder seks lasere, der smelter en fremført tråd (lidt som MIG/MAG svejsning), og man kan dermed lægge materiale oven på eksisterende emner eller opbygge dem fra bunden.

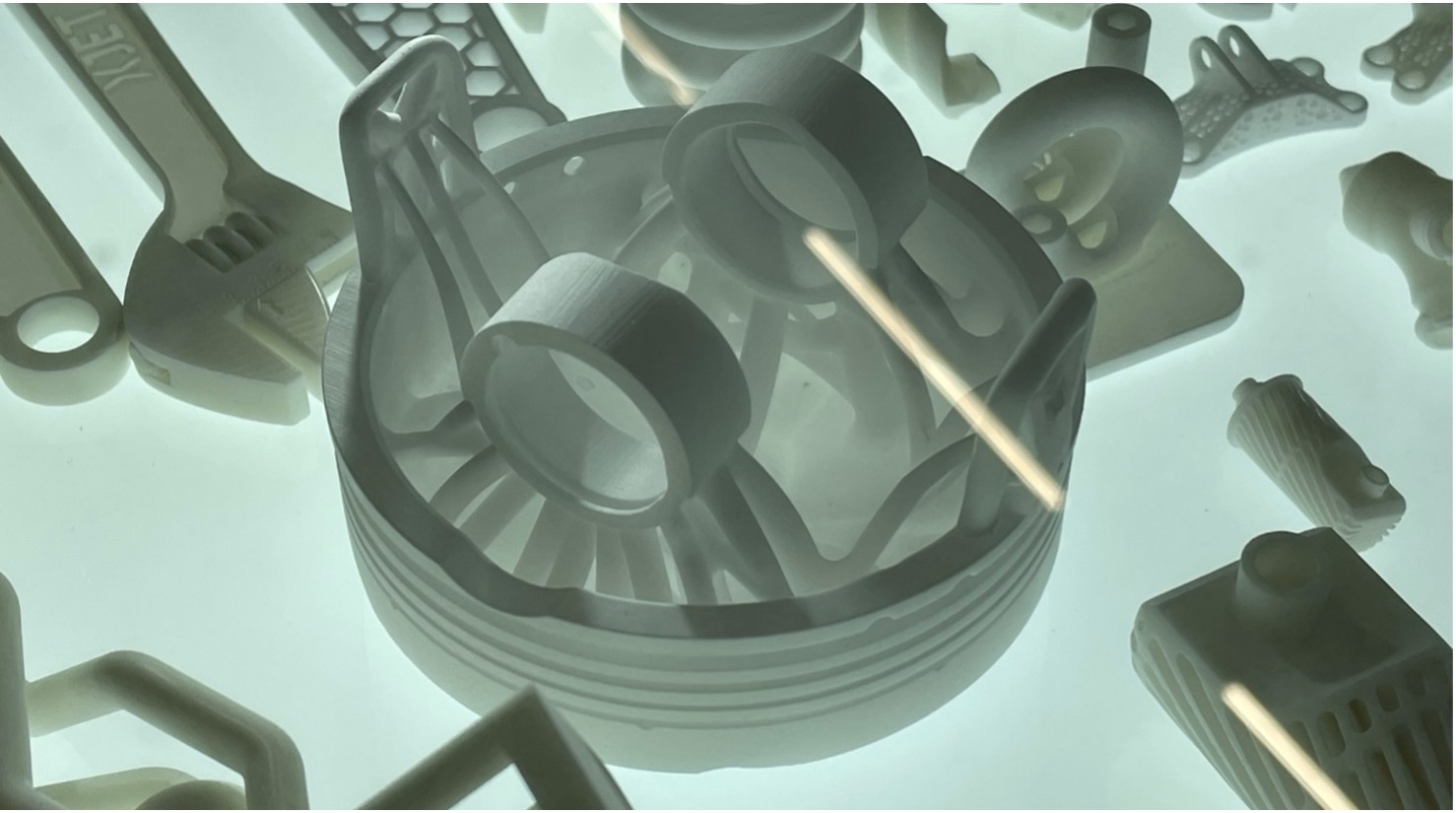

Software til AM er også blevet et stort område.

Når man konstruerer et emne, der skal 3D printes, er design-reglerne noget anderledes end ved sprøjtestøbning eller CNC-bearbejdning. De går under fællesbetegnelsen Design for Additive Manufacturing (DfAM) og har blandt andet til formål at sikre, at de emner man 3D printer, bruger så lidt materiale som muligt, uden at styrken formindskes. Det giver kortere print tider og lavere pris.

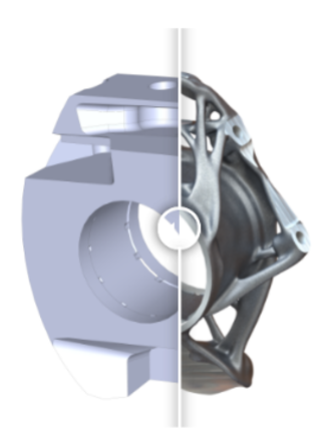

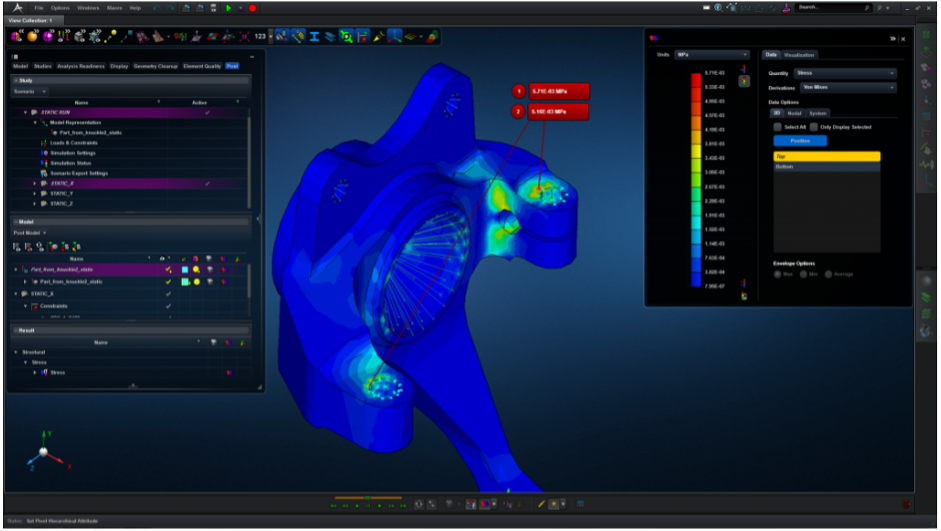

Hexagon MSC Apex Generative Design har udviklet et stykke software der hjælper konstruktøren igennem processen, uden det kræver en Ph.d. i astrofysik.

Man importerer sin eksisterende CAD model, tilføjer de kræfter som emnet vil udsættes for, samt definere hvilket materiale og hvilke 3D print proces man vil bruge. Derefter vil programmet fjerne materiale hvor det ikke har noget formål, og man får en model, der er optimeret for 3D print som resultat.

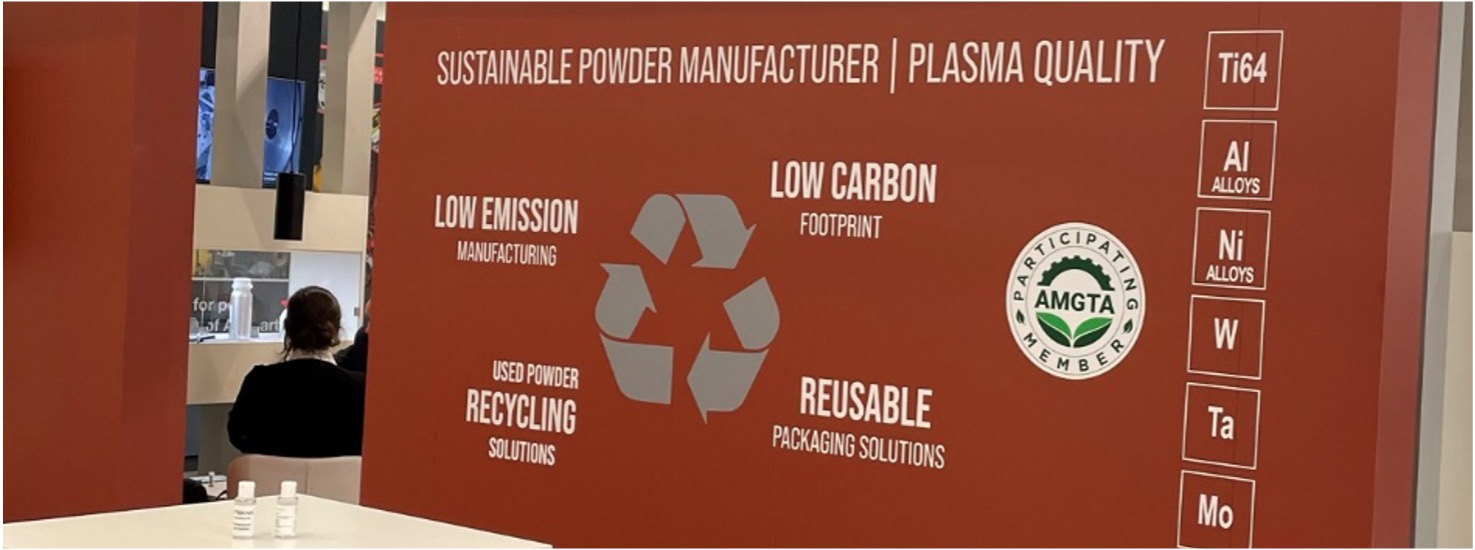

Sidst men ikke mindst var det også glædeligt at flere leverandører var begyndt at se på

bæredygtighed og den cirkulære økonomi inden for 3D print.

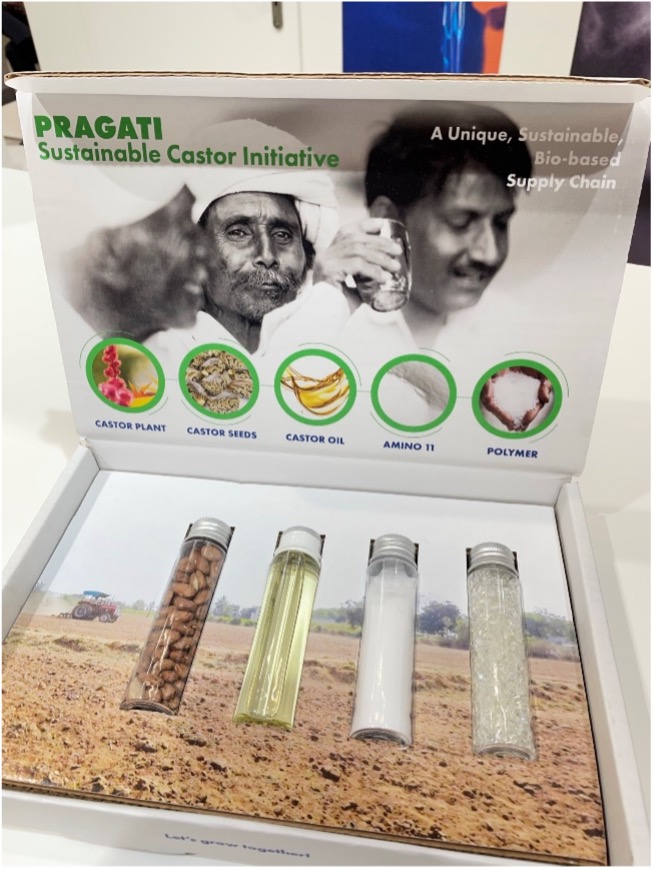

De store producenter inden for materialer til 3D print som BASF, Evonik, EOS, Kimya, Arkema og Sandvik har tydeligt taget udfordringen op.

CO2 neutral fremstilling af metalpulver samt udvikling af bio baserede plastmaterialer som f.eks. Nylon 11 fremstillet med Castor olie, der udvindes af frø fra en plante, er løsninger, der rækker ud over de traditionelle fossile materialer. Der er også flere materialeproducenter, der skaber cirkulære forsyningskæder, hvor de tager pulver-rester eller plast-affald tilbage fra deres kunder for så at genoparbejde det til nyt materiale.

Hvad var så den personlige favorit ifølge Steffen Schmidt?

Den første var Markforged x7 Blacksmith. Det går ud på at bruge en lille simpel laser måler i deres 3D printer-hoved, der efter hvert printet lag kan opmåle resultatet. Med disse målinger kunne printeren holde øje med, om emnet produceres inden for tolerancen, og ved brug at maskin-læring / kunstig intelligens kunne printeren også forbedre sin egen nøjagtighed ved at lære af sine fejl. Det er en fantastisk implementering af simpel teknologi, som giver helt nye muligheder.

Den første var Markforged x7 Blacksmith. Det går ud på at bruge en lille simpel laser måler i deres 3D printer-hoved, der efter hvert printet lag kan opmåle resultatet. Med disse målinger kunne printeren holde øje med, om emnet produceres inden for tolerancen, og ved brug at maskin-læring / kunstig intelligens kunne printeren også forbedre sin egen nøjagtighed ved at lære af sine fejl. Det er en fantastisk implementering af simpel teknologi, som giver helt nye muligheder.

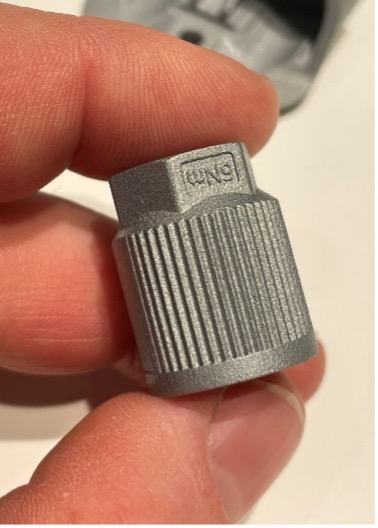

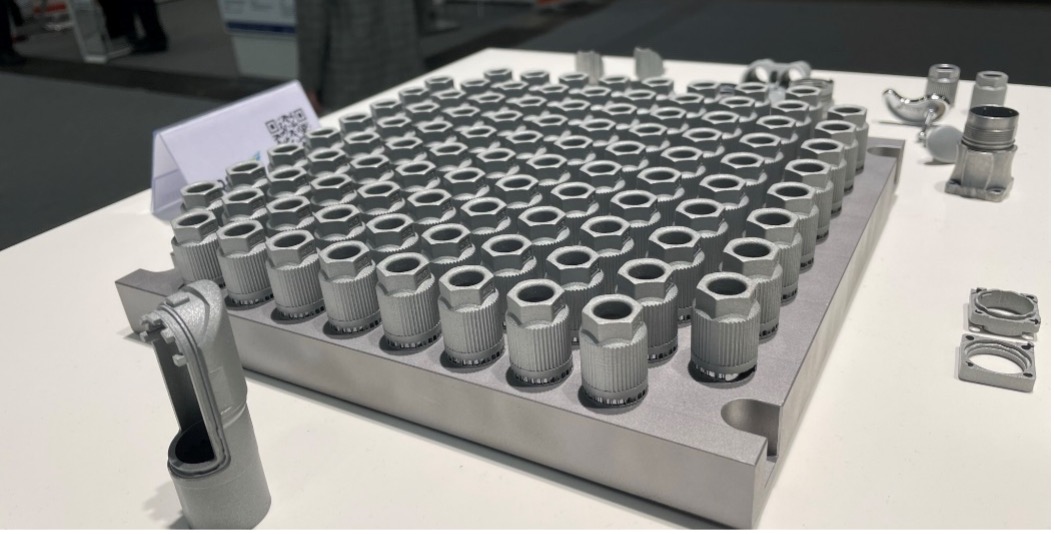

Den anden var Protiq, der nu kan tilbyde 3D print i zink. Zink er typisk brugt i fin-elektro-mekanik, stik huse mv., og detaljegraden og kvaliteten af de emner var forbløffende.

Det åbner store muligheder inden for elektronikbranchen – især kombineret med 3D printet kobber.

Konklusionen på Formnext 2021

Det var bestemt besøget værd. Det var fantastisk at kunne se, undersøge og føle på det nyeste nye og ikke mindst få de rette personer i tale – alt sammen inden for en velorganiseret messe på kun fire dage lige her midt i Europa. Dansk AM Hub gentager helt sikkert turen, og Formnext lover endnu flere udstillere og endnu flere gæster næste år.

Formnext 2022 bliver afholdt d. 15 – 18. november 2022. Ses vi?

Vinderne af den landsdækkende 3D-print-konkurrence er nu fundet

Vinderne af den landsdækkende 3D-print-konkurrence er nu fundet

Onsdag den 17. november blev vinderne af en landsdækkende 3D-print-konkurrence for erhvervsskoleelever fundet.

Projektet er sat i søen af Videnscenter for Håndværk, Design & Arkitektur og Videnscenter for Automation og Robotteknologi for at understøtte erhvervsskoleelevers interesse i 3D-print-teknologien og øge den generelle lyst til at arbejde kreativt med teknologi på erhvervsuddannelserne.

Konkurrencen har til formål at udbrede kendskabet og lysten til at arbejde med additive manufacturing og 3D-print-teknologier. Anvendelsen af 3D-print-teknologier vokser eksplosivt på globalt plan inden for mange forskellige brancher, og det er derfor vigtigt, at danske virksomheder og uddannelser omfavner teknologien og dens mange muligheder, så vi ikke sakker bagud på den internationale konkurrenceevne.

En gennemtænkt løsning

Konkurrencens dommere lagde vægt på, at teamet tydeligvis havde været igennem en gennemtænkt og god proces, der førte til et adaptivt design, som løser et konkret problem. Det var desuden tydeligt, at løsningen er tilpasset 3D-printerens muligheder, og der var god kvalitet i selve printet.

”Det har været en sjov udfordring, fordi vi skulle finde en løsning på et konkret problem, og her var vi med det samme klar over, hvad vi gerne ville kaste os over.” siger Emil Birkeholm Lund.

Trods et højt niveau blandt deltagerende, løb Simon Møller Jensen og Emil Birkeholm Lund med sejren.

”Det er ret vildt, at vi vandt! Jeg er meget overrasket, for vi har set de andres løsninger, og jeg synes, at niveauet var meget højt, så jeg er bare superglad,” siger Simon Møller Jensen, der er i gang med sit GF2-forløb på industriteknikeruddannelsen på Herningsholm.

Vinderdesign: En praktisk holder til værkstedet

Onsdag blev Simon Møller Jensen og Emil Birkeholm Lund, de dygtige vindere af 3D-konkurrencen med deres innovative parallelklodsholder. De 3D-printede en holder til parallelklodser, som ellers ligger og flyder vilkårligt i hverdagen: ” […] alle de her parallelklodser plejer at ligge i en høstak i værkstedet, og det ville være rart, hvis det var lettere at finde den rigtige hurtigt,” siger Emil, der ligesom Simon er ved at uddanne sig som industritekniker på Herningsholm.

3D-printer til de heldige vindere

”Det er bare en rigtig fed præmie, for der er ingen af os, der har en 3D-printer derhjemme. Konkurrencen har virkeligt været en øjenåbner for os i forhold til, hvad man kan bruge en 3D-printer til, og hvilke muligheder der er for spændende nye løsninger på helt konkrete problemer,” siger Emil Birkeholm Lund.

3D-teknologi skriver nyt dansk erhvervs-eventyr

Læs artiklen i Børsen her

3D-teknologi skriver nyt dansk erhvervs-eventyr

Af Frank Rosengreen Lorenzen, direktør i Dansk AM Hub

Med 3D print teknologi kan vi udvide vores danske erhvervs-eventyrsamling. De første kapitler skrives netop nu af danske virksomheder, som med additive manufacturing (AM) og 3D-teknologi har skabt stærke forretningsmodeller, der viser, hvordan vi i Danmark designer, udvikler og producerer fremtidens produkter.

For vi besidder produktionskompetencen. Problemet er dog, at der siden de store danske familieejede producenter fra efterkrigstiden som f.eks. Danfoss, Lego, Grundfos eller Velux har været langt til lignende internationale produktionssucceser.

Skiftende regeringer har forsøgt med et utal af vækstinitiativer og erhvervsfremmereformer at skabe de næste store industri- og vækstlokomotiver, dog uden held. Men nu begynder en ny teknologiform at skrive store danske væksteventyr med virksomheder, som har ”disrupted” traditionel produktion med innovation og 3D teknologi.

3Shape er med en stejl vækstkurve i dag førende på markedet for ”intraorale scannere”; et 3D-kamera, som på 30 sekunder laver en digital model af tænderne. De angreb en langsommelige værdikæde i tandlægebranchen og skabte et blue-ocean væksteventyr.

Luxion skaber med deres software KeyShot realistiske 3D-modeller af bl.a. biler og ure og har kunder som Volvo, Rolex, Facebook og Adidas – og har endda fået en teknisk Oscar for at have skabt den 3D-teknik, der gør Gollums hud realistisk i Ringenes Herre-filmene. I dag har selskabet en værdi tæt på én millard kroner.

Og i den amerikanske version af Løvens Hule dukkede tidligere på måneden tre danske iværksættere op og sikrede en investering på 1 mio. dollars til deres virksomhed The Magic 5, som via ansigtsscanning og 3D-teknologi producerer svømmebriller tilpasset den enkelte forbrugers øjenhule og ansigt.

Fælles for de tre er netop, at produktion bliver smartere og skræddersyet den enkelte bruger. De identificerede et tydeligt problem med en dårlig og ineffektiv værdikæde, som de revolutionerede med AM-teknologien og har dermed skabt et produkt, som giver helt ny værdi til kunderne. Det kan meget vel være en af nøglerne til at skabe fremtidens danske industri-successer og dermed netop sikre, at vi i Danmark designer, udvikler og producerer fremtidens produkter.

Danmark får første 3D print-uddannelse

Danmark får første 3D print-uddannelse

I fremtiden bliver støvede bøger skiftet ud med ny og banebrydende teknologi – nærmere bestemt AM- og 3D print-teknologien.

IBA (International Business Academy) i Kolding har nemlig som den første uddannelsesinstitution netop fået godkendt en professions-bachelor i 3D print – den første inden for området.

“3D print er jo noget af det, der beskrives som en af fremtidens produktionsteknologier, og det her er en absolut pioneruddannelse”, siger rektor Niels Egelund til Jydske Vestkysten.

IBA har stået i spidsen for at udvikle uddannelsen, og det er sket i tæt samarbejde med Dansk AM Hub og en række virksomheder, der arbejder med 3D print.

“Det er helt tydeligt, at vi i Danmark på uddannelsessiden lakkede bagud i forhold til særligt tyske og svenske AM-uddannelser, og derfor har vi selvfølgelig været med hele vejen og har også flere initiativer på vej”, siger direktør i Dansk AM Hub, Frank Rosengreen Lorenzen.

I første omgang oprettes der 30 pladser på uddannelsen, som i stor grad vil fokusere på det tekniske.

“Vi har i Danmark en unik mulighed for at være frontrunners på AM-teknologien og skabe et nyt dansk erhvervs-eventyr, og derfor er det også afgørende, at den kommende produktions-generation får den nødvendige viden, kompetencer og forståelse for teknologien”, siger Frank Rosengreen Lorenzen.

Og i Kolding modtages udviklingen med samme store glæde og positive respons.

“Det er et område, som vækster kraftigt i de her år, og hvor der vil blive efterspurgt masser af kompetence i fremtiden”, siger Morten Bjørn Hansen, adm. direktør for Business Kolding til Jydske Vestkysten og italesætter også uddannelsens potentiale i forhold til efterspørgsel på arbejdskraft:

“Det gælder både med hensyn til bæredygtige produktionsformer og grøn omstilling, som er områder, hvor det er meget vigtigt at være langt fremme uddannelsesmæssigt. Det kræver flere tekniske uddannelser på højt niveau”.

Læs mere på IBA Erhvervsakademi Kolding.

Danish AM Hub newsletter (Oct 2021)

Newsletter – Oct 2021

“Never let a good crisis go to waste”. Winston Churchill’s famous observation is more relevant now than ever. For we have enough crises; housing crisis, recruitment crisis, a possible stock crisis, Corona crisis, climate crisis – and a new supply chain crisis. And in their latest report, IMF cuts its global forecast dur to supply disruptions, which just confirms the weaknesses of our globalized manufacturing system.

At Danish AM Hub, we believe that the supply chain crisis reveals the need to fundamentally rethink our production system. We need to look at decentralized distributed manufacturing which enables local production. Additive Manufacturing can help companies towards a production with less transport, less waste, less material and less CO2 emissions.

Our CEO has shared this belief in an opinion piece in the Denmark’s leading business newspaper, Børsen.

You can also read about our our entrepreneurial project AiM4SDG, watch – or rewatch! – all of the presentations from AM Summit 2021 and be inspired by this autumn’s many exciting AM events – especially Venture Day in December.

Happy reading!

Watch – or rewatch! – all of the presentations from AM Summit 2021?

Did you miss out on AM Summit 2021? Did you get caught up with our large exhibition instead of listening to that one great presentation? Or did you get so inspired by a fantastic speaker that you have to see it again?

All of the presentations are now available on our website.

We hope you enjoy them!

How do you create new innovative and sustainable business models with AM?

We tried answering that question together with a lot of students. And after four days in Herning, Aarhus and Copenhagen with four fully booked events, 36 learning workshops, more than 30 business plans and last but not least more than 300 participating students, we are pretty confident that the future will contain plenty of business models with 3D print as the pivotal point. The students from vocational studies, universities, architect schools have completely blown us away with innovative ideas, thought through business models and sustainable solutions.

Enjoy the video from the event in Copenhagen here!

Are you a teacher and would like material for teaching, read here.

If you are an (aspiring) entrepreneur you can find inspiration and AM-guide here.

Venture Day: Listen to innovative ideas and pitches from start-ups

Join us on the 7th of December 2021!

For the second time we are hosting AM Venture Day. Since last time 3D print as developed exponentially and lots of companies have kept up with, and actually driven, this development.

At Venture Day a series of new start-ups will pitch their business models to a series of competent investors. The day will be focused on how to create new business models and innovation through the use of 3D print. Besides pitch there will be talks, debates and networking. In the coming weeks we will reveal more about the start-ups and investors, so stay tuned!

Read more about Venture Day here.

It is free to attend, but registration is required. Contact Søren Hansen at skh@am-hub.dk for more information and registration.

Wikifactory and Danish AM HUB join forces to make Denmark the European hub for sustainable production

Wikifactory and Dansk AM Hub join forces in the goal of transforming Danish production and enabling virtually all possible products to be produced more sustainably.

From a shared head office, the collaboration will involve joint projects focused on strengthening an ecosystem for sustainable, decentralised product development and production that is scalable and transformative – kickstarted with our first project ‘Designing for Additive Manufacturing’ (DfAM).

The project’s vision is to challenge Danish production companies in the use of design for AM to create more innovative and sustainable solutions and at the same time strengthen their opportunities for increased growth.

Read more on the partnership here.

An autumn full of AM events

During the autumn, there will be a lot of interesting AM events, which we recommend you to join or follow:

- Formnext 2021: 16th-19th November, Frankfurt

- Venture Day: 7th December, Copenhagen

- Industriens Dag: 3rd November, Kolding

- NAMIC Global AM Summit 2021: 25th-26th November (virtually)

- Plastteknik Nordic Messe: 1st-2nd December, Malmø

Danish AM Hub will be speaking at both Formnext 2021 and NAMIC Global AM Summit 2021.

Stay updated by following us on LinkedIn or our event directory.

Get smarter, inspired and entertained: We keep you updated on the best AM news

Did you know that you can find Danish AM Hub on LinkedIn?

We share weekly AM news about small and big, new and old and make a virtue out of conveying professional and complicated material in a way that inspires and creates increased awareness of the potential of AM technology.

Follow ‘Danish AM Hub’ on LinkedIn by clicking here – welcome!

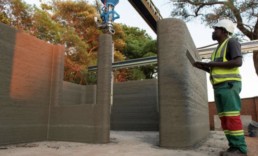

Dansk AM-teknologi printer huse i Afrika mere bæredygtigt

Dansk AM-teknologi printer huse i Afrika mere bæredygtigt

Læs den originale artikel her.

Danske COBOD International har nu 3D printet det første hus i Afrika – nærmere bestemt Malawi. Det sker i et samarbejde med 14Trees, som har fokus på at bygge huse, skoler og skabe social infrastruktur i Afrika. 14Trees arbejder for at fremskynde produktion og produktionen og kommercialisering af miljø- og prisvenlige byggeløsninger i Afrika, og her er 3D print nu en ny metode.

“Ikke nok med at 3D som byggemetode er både billigere og hurtigere, det udleder også op til 70 procent mindre CO2 end traditionelle byggemetoder. Jeg er stolt af, at vi med dansk AM-teknologi skaber bæredygtig produktion”, siger direktør i Dansk AM Hub, Frank Rosengreen Lorenzen:

“Vi lægger her fundamentet for at udforske og udnytte mulighederne ved 3D print som byggemetode, og vi cementerer samtidig, at vi i Danmark har et enormt potentiale i både kompetencer og produktion. Der kommer en massiv efterspørgsel efter billige boliger i de næste år, og byggematerialer er en stor klimasynder. Her får vi et stærkere og mere bæredygtigt alternativ til de almindelige betonbyggerier, og teknologien giver endda mulighed for at tænke mere innovativt i designprocessen”.

Debat: Forsyningskrisen skal få os til at gentænke produktionssystemet

Læs debatindlægget hos Børsen her.

Lad ikke forsyningskrisen gå til spilde

Af Frank Rosengreen Lorenzen, direktør i Dansk AM Hub

Man skal aldrig lade en krise gå til spilde. Churchills ikoniske citat er mere relevant end nogensinde. For vi har kriser nok; boligkrise, rekrutteringskrise, en mulig aktiekrise, coronakrise, klimakrise – og nu forsyningskrise.

IMF har for nylig pessimistisk vurderet, at forsyningskrisen vil ramme væksten allerede i år. Er man én af de mange danskere, der vil bygge en træterrasse, køre elbil eller tale i en iPhone 13, ved man, at de globale leverancekæder ikke er så smidige som ellers, og at prisen på basale råstoffer og komponenter som stål, træ, plastic og mikrochips er skudt i vejret.

Vi ser nu udfordringerne ved en industrialisering, hvor vi udelukkende har fokuseret på at producere billigt og sælge dyrt. Som konsekvens ser vi et asiatisk produktionsmonster, der med et uoverskueligt net af sejl- og fragtruter sikrer, at vi i de rige lande får lige den vare, som vores Facebook feed får os til at ønske. Og det er derfor, at jeg nu drikker kaffe af et krus, hvis design er pæredansk, men som er produceret i Kina (ej at glemme Bitz-krisen).

Coronakrisens udbrud i produktionslande og en dyr parkeringsbillet til verdensøkonomien pga. en dårlig parallelparkering i Suez-kanalen ryster de såkaldt effektive leverancekæder. Men der er en ny vej væk fra centraliseret produktion: Distribueret produktion.

Hvor der produceres gennem et netværk af mindre spredte produktionscentre, som alle er digitalt forbundne. Hvor en producent kun producerer, når det er nødvendigt. Hvor lokal produktion er lig minimal fragt og med robuste leverancekæder til følge. Hvor vi gentænker produktionen – f.eks. med 3D print – i en ny distribueret model. Ingen forsyningskrise – og klimakrise? Vi ser eksempler på, at 3D print i produktionen og strategisk placeret tæt på slutbrugeren kan reducere CO2-udledningen med op til 50 pct. sammenlignet med almindelig produktion.

Forsyningskrisen afslører behovet for at gentænke vores produktionssystem. Lad os ikke spilde den mulighed, men i stedet få vores dygtige producenter til designe, udvikle og producere mere decentralt, så vi viser verden, hvordan fremtidens grønne og robuste produktion ser ud.

Tons producerer let, lynhurtigt, lokalt og grønnere

Tons producerer let, lynhurtigt, lokalt og grønnere

AM-teknologien fastholder forenklet forretningsmodel

Tons kan tage turen fra ide til færdigt produkt på samme tid, som det tager en cykelrytter (i god form!) at køre La Marmotte i Frankrig, Oetztaler Radmarathon i Alperne eller danske Sjælland Rundt. Men der er ikke mange kilometer i turen – for hele produktionen sker med 3D printeren på hjemmeadressen i Aarhus-området.

”I store virksomheder tager det årevis at produktudvikle, men jeg kan være kreativ og innovere om aftenen og stå op til et færdigt produkt. Med den digitale teknologi kan jeg teste mine ideer hurtigt, og jeg er ikke afhængig af komplekse værdikæder og globale forsyningskæder”, siger stifter og direktør i Tons, Kristian Krøyer, som producerer stands til at bruge din tablet eller computer til fitness og sport på alt fra indendørscyklen til yogamåtten.

Working hard to stay small

Tons har baseret hele forretningsmodellen på Additive Manufacturing, hvor han kan produktudvikle og teste straks efter, hvor han ikke er afhængig af en masse leverandører, hvor han ikke skal bruge tid og penge på transport, hvor han kan producere lokalt (endda hjemme hos sig selv), og hvor han kan producere on demand og dermed undgå store lagre.

”Jo flere led i værdikæden, jo mere kompleks bliver produktionen. Jeg vil lave tingene så logiske og enkle som muligt for at holde kompleksiteten i bund, og det sørger 3D teknologien for ved at skære alt unødvendigt fra”, siger Kristian Krøyer. Tons er blot ét eksempel på de mange nye forretningsmodeller, som er vokset frem i Danmark på det seneste:

”Jeg kan sagtens bygge en traditionel organisation, men hvis du med additive manufacturing skal konkurrere med Kina og massefremstillede produkter, kræver det en så lille overhead som muligt – både i forhold til selve produktionen og leverandørkæder. Derfor er det afgørende at få mindst mulig kompleksitet, og det hjælper 3D maskinen med” siger Kristian Krøyer om sit mantra: Working hard to stay small:

”Og 3D teknologien er afgørende for at forblive lille”.

Produktionen koster 1000 kroner i strøm

På samme måde er teknologien også afgørende for Tons’ grønne profil. Kristian Krøyer har aldrig overvejet internationale forsyningskæder, men bevidst placeret produktionen i hans egne lokale kvadratmeter frem for i kinesiske fabrikslokaler.

”Ingen overproduktion, intet lager, intet spild – og samtidig sker produktionen lokalt. Det er både med til at give mere frihed og mindre kompleksitet, men også en bæredygtig produktion, Med 3D print kan man lave emner og produkter med langt mindre materialeforbrug pr emne”, siger Kristian Krøyer.

Alle Tons’ produkter er fremstillet af grønne materialer fra majsbaseret plast og egetræ, og det kan komposteres. Alle produkter fremstilles først, når de bestilles af kunden – og når printeren først kører, koster det 1-3 krone i strøm for hvert produkt. I sidste ende under 1000 kroner om måneden i strøm.

”Og så er strømmen endda grønnere i Danmark. Det er blot en påstand, men jeg mener, at selve printprocessen er bedre og mere bæredygtig end f.eks. at støbe. Der er stor CO2-udledning i verdens måde at producere på, og additive manufacturing er et andet alternativ, som er mere bæredygtigt”, siger Kristian Krøyer.

1 million på 6 kvadratmeter

Netop en bæredygtig produktion er vigtig for Kristian Krøyer, som også har en plan for at beholde den grønne profil for Tons, når den simple forretningsmodel på sigt skaleres.

”Min drøm er at få container-units med solceller på siden og være selvkørende, så produktionen kan rykkes efter behov og efterspørgsel. I øjeblikket er der ikke forskel på transportudgifterne og CO2-udledningen for salg til Danmark og Tyskland, men min shipping er dyr og lang i Sydeuropa”, forklarer Kristian Krøyer:

”Drømmen er lokal delivery flere steder i verden – containere med Tons produktion overalt. Det er udfordrende, for jeg skal udvikle, producere og sælge, men andre bare skal sælge. Men det er også det fede: Innovationen, tempoet, uafhængigheden. Og drømmen bliver netop mulig på grund af 3D teknologien”.

Om Tons

- Tons åbnede shoppen i 2020.

- Tons bio polymerTM er specialfremstillet af den hollandske filamentproducent ColorFabb.

- Tons sælger primært til Tyskland, Holland og Belgien – men har også ordrer fra Australien, Singapore, Indonesien, Kina og USA.

- Tons solgt for cirka 1 million på første år.

- Det største salg for Tons er om efteråret, når indendørssæsonen i cykling starter.

- Alle produkter produceres og sælges fra Aarhus.

.

.

3D tech industrien samles i Herning

I samarbejde med Center For Industri har Dansk AM Hub etableret event-området 3D Tech på hi messen i Herning, hvor industrien samles for at netværke, inspirere og vidensdele fra 5. – 7. oktober 2021.

Dansk AM Hub er både til stede på en stand i lokale M21, hvor vores CTO, Steffen Schmidt, står klar til en snak om, hvordan teknologien kan gøre en forskel for små og mellemstore virksomheder, især når det kommer til at forbedre konkurrenceevnen og skabe en mere bæredygtig produktion.

Derudover står Dansk AM Hub og Center for Industri bag event-området på scenen i hal 47. Og det er et stærkt program – uanset om man har set eller prøvet en 3D printer tidligere.

Er du nysgerrig på forhånd eller har spørgsmål til hi messen, kan Steffen Schmidt kontaktes på telefon: +45 51 51 32 11 eller på mail shs@am-hub.dk.

Ud over Dansk AM Hub kan du på hi messen møde udstillere og aktører på fem stærke sektorer indenfor Automation & Robotter, maskiner & produktionsudstyr, intern logistik, underleverandører og fødevareteknologi.

Messen er åbent fra 8:30-16 alle tre dage – i MCH Messecenter Herning, Vardevej 1, 7400 Herning.

Watch - or rewatch! - all of the presentations from AM Summit 2021

Did you miss out on AM Summit 2021?

Did you get caught up with our large exhibition instead of listening to that one great presentation?

Or did you get so inspired by a fantastic speaker that you have to see it again?

Watch – or rewatch! – all of the presentations from AM Summit 2021

See also more photos and video from the day and from our large exhibition!

We can’t wait until next time!