Webinar: Analyse viser, at Additive Manufacturing sparer penge, tid og CO2

Analyse: Additive Manufacturing sparer penge, tid og CO2

Dansk AM Hub har sammen med Deloitte designet og udført programmet AM Sustain. Programmet har fokus på innovation og udvikle bæredygtige løsninger til små- og mellemstore danske virksomheder med 3D print som omdrejningspunkt. Missionen med programmet er at få accelereret adoptionen af 3D print teknologien og dets aktive brug i den grønne omstilling. Det er derfor initiativets ambition at tænke teknologien strategisk ind i forretningen, og at denne er direkte linket til bæredygtighed.

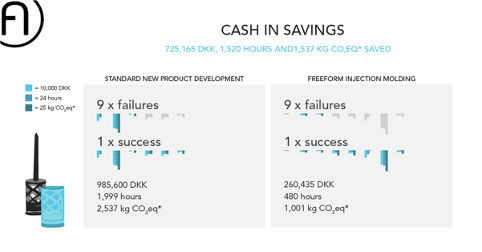

Med hjælp fra Deloitte er der blevet udviklet en detaljeret livscyklus analyse af processen, som viser særdeles positive effekter. Eksempelvis viste det sig, at Freeform Injection Molding i et gennemsnitligt udviklingsprojekt kan bidrage til en besparelse på mere end 725.000 kr., 1.520 mandetimer og mere end 1.500 kg CO2-ækvivalenter baseret på casen. I forhold til konventionelle fremstillingsmetoder viser det, at CO2-emissionerne er reduceret med 75%, mens der er skåret helt op til 88% af omkostninger og tid.

“Vi er stolte af nu for første gange at dokumentere kunne konkret bevise og konkretisere de grønne og positive effekter 3D print kan have – hvis brugt korrekt – hos danske produktionsvirksomheder. Produktionsvirksomheder bruger de metoder og værktøj, der giver den bedste fordel – men vi skal også spare materiale, tid og transport”, siger direktør i Dansk AM Hub, Frank Rosengreen Lorenzen:

“3D print er et værktøj i en mission om at producere grønnere i fremtiden – om at skabe et mere bæredygtigt produktionssystem – og Danmark har muligheden for at blive verdensmestre på det område. Udfordringen er, at der mangler data og dokumentation, men analysen og resultaterne her er et første skridt i den rigtige retning og taler et tydeligt sprog. Vi håber, at det kan inspirere og få endnu flere virksomheder til at kigge i denne retning i fremtiden”.

I forbindelse med rapporten afholdt AddiFab et seminar/webinar, hvor resultaterne blev diskuteret med indlæg fra:

- Frank Rosengreen Lorenzen, direktør i Dansk AM Hub

- Thomas Drustrup, direktør i Plastindustrien

- Lasse Staal, direktør i AddiFab

- Martin Friis Mikkelsen, direktør i Saxocon

- Mads Kragh, direktør for Erhvervshus Sjælland

Programmet har i år blandt andet bestået af et samarbejde i mellem den danske teknologi virksomhed, Addifab, og Region Sjælland med deres nye produkt, Quickfact. Ved hjælp af AddiFabs teknologi, Freeform Injection Molding, har Region Sjælland udviklet et nyt produkt til udtagning af patienters afføring. Et produkt som ikke ville være blevet færdiggjort uden brug af FIM-teknologi, da det ville være for dyrt og tidskrævende at udvikle. Igennem AM Sustain programmet satte vi os for at bruge Quickfact som en case og analysere de miljømæssige konsekvenser af at bruge 3D print og FIM i udviklingsfasen.

Læs mere om vores program AM Hybrid og bliv klogere på de enkelte cases her.

Læs rapporten her.

Hvis du har spørgsmål eller vil høre mere, kan du kontakte projektleder Søren Kølle Hansen på skh@am-hub.dk eller tlf. +45 60 38 84 30 – lad os hjælpe dig med at opleve fordelene ved 3D print.

Wikifactory og Dansk AM Hub: Danmark skal være midtpunkt for bæredygtig produktion

Wikifactory og Dansk AM Hub går sammen om at gøre Danmark til det europæiske midtpunkt for bæredygtig produktion. Fra et delt hovedkontor vil samarbejdet indebære fælles projekter med fokus på at styrke et økosystem for bæredygtig, decentral produktudvikling og -produktion, der er skalerbar og transformerende.

Wikifactory og Dansk AM Hub går sammen i målet om at transformere dansk produktion og gøre det muligt for så godt som alle tænkelige produkter at blive fremstillet mere bæredygtigt.

Danmark tager dermed et kæmpe skridt ind i fremtiden i dag, når Wikifactory – verdens første sociale platform for produktudvikling, der giver alle mulighed for at skabe produkter online uanset fysisk placering – indgår et partnerskab med Dansk AM Hub – Danmarks nationale omdrejningspunkt for danske produktionsvirksomheder, der er førende inden for brugen af industrielt 3D print, også kaldet additive manufacturing.

Wikifactory, der for nylig besluttede at rykke sit globale hovedkvarter fra Hong Kong til København, vil transformere produktionsindustrien ved at udvikle et internet for produktion, der gør produktinnovation og -udvikling lettere, hurtigere, billigere og ikke mindst mere bæredygtigt.

Wikifactory er en hurtigt voksende teknologivirksomhed med mere end 100.000 produktudviklere, som fjerner behovet for store lagerbeholdninger, fyldte varehuse, lange forsendelser og ressourcekrævende produktionsprocesser – og det samme gør sig gældende for produktion med additiv fremstilling/3D-print.

Nicolai Peitersen, medstifter af og formand for Wikifactory: ”Trods udviklingen af digital produktion og internet-baserede ydelser, har produktionsindustrien stadig ikke haft sin store transformation fra masseproduktion og global fragt til masseinnovation og decentral produktion. Covid-19 har vist at nuværende globale produktionssystem er sårbart og tiden er nu til at udrulle en ny model igennem konkrete initiativer. At slå os sammen med Dansk AM Hubs brede netværk er for os en væsentlig retfærdiggørelse af vores valg om at rykke vores hovedkvarter til Danmark, og vi er glade for ikke blot at skulle samarbejde, men også at dele kontor fremover.”

Dansk AM Hub har forbundet mellemstore og små virksomheder over hele landet i ét samlet økosystem, som skal forsyne hele verden med industriførende processer for Additive Manufacturing og skabe forudsætningen for mere bæredygtig produktudvikling. I partnerskab baner Wikifactory og Dansk AM Hub vejen for et solidt, cloud-baseret, agilt produktudviklingssystem, som muliggør sikkert, real time og on-the-go samarbejde mellem ingeniører og designere fra anerkendte virksomheder og kvalitetssikrede 3D-print bureauer fra et hvilket som helst device.

Den seneste rapport fra FN’s klimapanel (IPCC) slår fast, at menneskelig indflydelse utvetydigt har påvirket opvarmning af atmosfæren, havet og landjorden. Rapporten erklærer, at selv når man tager alle emissions-scenarier i betragtning, vil temperaturerne fortsat stige minimum mellem 1,5°C og 2°C i første halvdel af dette århundrede, medmindre der sker en omfattende reduktion i kuldioxid- (CO2) og andre drivhusgas-emissioner i de kommende årtier – et problem produktionsindustrien og den globale fragt er en stor del af. Ifølge Ellen MacArthur Foundation kommer 45 % af verdens CO2-udledning fra produktion. I det mest positive scenarie (set med grønne øjne – og hvor vedvarende energi stiger markant) vil denne produktionsudledning stige med en faktor mellem to og fire inden 2050. Det estimeres dog også, at i 2050 vil 50 % af alle produkter kunne 3D printes, og netop derfor vil et partnerskab mellem Wikifactory og Dansk AM Hub skabe positive forandringer for en mere bæredygtig produktion og samtidig styrke konkurrencekraften blandt danske produktionsvirksomheder.

Frank Rosengreen Lorenzen, direktør i Dansk AM Hub: ”At vi kan tiltrække et globalt tech-firma som Wikifactory til Danmark, beviser styrken i vores verdensførende, progressive økosystem af on-demand produktionsvirksomheder, der ikke kun kan forandre produktionsprocesser, så de er hurtigere og mere effektive, men også gør dem mere bæredygtige i de kommende årtier. Det kan meget vel vise sig at være revolutionerede for vores miljø, når forsyningskæder bliver online gennem system som Wikifactorys, og vi indfører digitale produktionsprocesser på tværs af hele brancher gennem clusters og netværk som Dansk AM Hub. Det er en langsigtet vision, men allerede i dag kan vi sikre os, at de 50 medlemmer af Dansk AM Hub får adgang til Wikifactorys platform, så vi kan begynde at designe fremtidens bæredygtige produkter”.

Danmark har med flere investeringer i vedvarende energi allerede positioneret sig som en grøn nation – og som hjemsted for virksomheder som Lego, Bang & Olufsen, Carlsberg og AP Møller-Mærsk også som en global frontløber i overgangen til en mere cirkulær produktionsøkonomi og et etableret europæisk center inden for industriel produktion næst efter Tyskland, Schweiz, Frankrig og Sverige. Partnerskabet mellem Wikifactory og Dansk AM Hub vil give landet den nødvendige og afgørende fremdrift for at opnå en førende position inden for bæredygtig fremstilling og være foregangsland for resten af verden.

Wikifactory er flyttet ind hos Dansk AM Hub i Valby, København i den ikoniske, såkaldte kapselfabrik og vil kickstarte deres partnerskab med et tempofyldt specialprojekt kaldet ‘Designing for Additive Manufacturing’ (DfAM). Projektets vision er udfordre danske produktionsvirksomheder i brugen af design for AM til at skabe mere innovative og bæredygtige løsninger, og samtidig styrke deres muligheder for øget vækst. De første prototyper afsløres for omverdenen i april 2022.

Wikifactory’s platform vokser hastigt og tæller allerede over 100.000 ingeniører, produktdesignere, hardware start-ups og producenter fra mere end 190 lande, der har udviklet mere end 5.000 produkter på tværs af en række forskellige industrier, herunder robotter, elektriske køretøjer, droner, agri-tech, bioteknologisk udstyr, møbler, Covid-udstyr og digitale produktionsmaskiner. Wikifactory er stedet, hvor suveræne ideer bliver til endnu bedre produkter.

Med 3D-print kan vi sætte brugeren i centrum

I lokalerne hos Bandagist Jan Nielsen står cirka 35 3D-printere. De kan printe alt fra benproteser til korsetter, der kan korrigere ryggen – alt sammen med unikke muligheder for brugerne.

Da bandagist Jan Nielsen købte sin første 3D-printer for otte år siden, rystede folk på hovedet. Hvad skulle han med den? Var det ikke mest for sjov? Og jo, det var lidt for sjov, for den kunne bedst printe små huse, og man kunne lege med forskellige designs. Men den blev samtidig starten på den revolution, der i dag er ved at forandre hele bandagist-faget, hvor klassiske proteser udskiftes med specialdesignede 3D-print.

”Måske var jeg bare den nørdede dreng, der syntes, at 3D-print var spændende, men jeg havde fra starten en fornemmelse af, at vi stod foran et kæmpe potentiale. Derfor var det også helt fint, at mine kolleger rystede lidt på hovedet. Jeg vidste, at vi med tiden kunne realisere store gevinster på både design, tid og miljøpåvirkning,” fortæller Jan Nielsen.

I dag er der ingen blandt medarbejderne, der ryster på hovedet. 3D-print er for længst blevet en integreret del af virksomheden, og Bandagist Jan Nielsen printer i dag omkring 70 % af sine proteser:

”Der er mange fordele ved at 3D-printe proteser. I stedet for at lave en gipsafstøbning af patientens ben kan vi 3D-scanne det, hvilket kun tager et minut. Og i stedet for en kompleks, manuel proces, hvor vi skal modificere standardkomponenter til en skræddersyet protese ved at skære, slibe og lime, kan vi printe en skræddersyet protese, der er specialfremstillet til netop den pågældende patient.”

Internationalt netværk

På trods af mange gode erfaringer med 3D-print, er der stadig en hel del læring, der venter forude, og bandagist-faget er et meget lille fag, fortæller Jan Nielsen:

”Selv om en del bandagister eksperimenterer med 3D-print, er teknologien stadig så ny, at vi endnu mangler at se det helt store gennembrud på det internationale marked. Vi skal med andre ord selv udvikle metoderne, og der er ingen instruktionsvideo på Youtube. Det er både en spændende, men også krævende opgave.”

Derfor er Jan Nielsen taknemmelig for at kunne trække på et internationalt netværk, der især består af amerikanske specialister:

”I USA findes et netværk blandt bandagister, der arbejder med 3D-print. Det er en stor gave at være med og også en nødvendighed, hvis vi for alvor skal rykke med ny teknologi. Vi er en utrolig lille branche, der dog heldigvis består af nogle passionerede og til tider tossede mennesker. Vi sætter os sammen for at skabe fremtiden, og vi tror på en verden fuld af muligheder.”

Nye løsninger

Et er det faglige netværk, noget andet er de brugere, hvis hverdag er fuldstændig afhængig af velfungerende proteser. I sidste ende er det deres liv, der skal gøres så let som muligt, fortæller Jan Nielsen:

”Den altoverskyggende fordel ved 3D-print er, at vi kan gøre en forskel for nogle mennesker, som står i en meget svær situation på grund af sygdom eller ulykke. Eksempelvis havde vi for nylig en patient, der havde en lårbensprotese, han ikke selv kunne få af, fordi han er lam i den ene side. Ved at 3D-printe en specialdesignet protese gav vi ham hans selvhjulpenhed igen. Så kan det godt være, at det bare er en dut eller et håndtag, det drejer sig om, men lige præcis den dut eller det håndtag kan være forskellen på at gå eller sidde i kørestol.”

Samtidig har 3D-print også revolutioneret processen for at arbejde med proteser til børn, fortæller Jan Nielsen:

”Tag for eksempel et barn, der er født med skæv ryg og derfor har brug for et korset til at rette ryggen ud. Tidligere skulle vi smøre hele barnet ind i gips, inden vi kom med en kæmpe saks for at klippe gipsen af. Jeg overdriver ikke, når jeg siger, at det har skabt nogle paniske situationer med skrigende børn og ulykkelige forældre. Alt det undgår vi med 3D-print. Nu scanner vi bare barnet med en håndholdt scanner, og så går vi hjem på værkstedet og printer et korset, der passer.”

Fremtiden

Ifølge Jan Nielsen er der et enormt potentiale i fremtidens 3D-print, selv om ikke alle proteser vil kunne fremstilles på den måde:

”Når det eksempelvis gælder kulfiber-proteser, som kan tåle både vand og kemi, må vi nok stadig ty til de klassiske fremstillingsprocesser. Men mange andre proteser kan 3D-printes. Et godt bud er, at over halvdelen af alle proteser i fremtiden vil blive fremstillet ved hjælp af 3D-print. Samtidig vil 3D-print være det oplagte valg, når man skal lave testproteser til nyamputerede.”

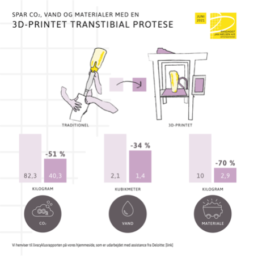

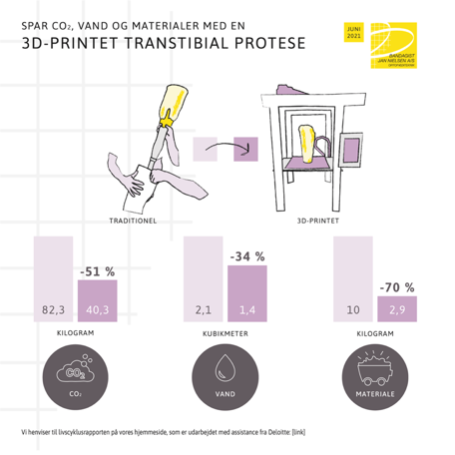

Endelig er der den reducerede miljøpåvirkning, som blev konkretiseret og kvantificeret under AM Sustain-programmet. Her viste det sig eksempelvis, at 3D-printede proteser kan reducere vandforbruget med 34 %, CO2-aftrykket med 51 % og materialeforbruget med hele 70 % i forhold til traditionelle fremstillingsmetoder, hvilket er væsentlige gevinster ifølge Jan Nielsen:

”Når vi sliber en protese, smider vi mindst halvdelen af materialet ud. Ved 3D-print er der et minimalt spild. Det giver selvsagt nogle væsentlige miljøfordele, som vi nu kender i detaljer takket være de beregninger, vi har udført gennem AM Sustain-programmet. For brugerne gør miljøpåvirkningen ikke nødvendigvis den store forskel, men for os som specialister og fagnørder er den vigtig for den rejse, vi er på mod bedre og mere bæredygtige proteser.”

Om 3D-printede proteser

- 3D-print anvendes i dag til en lang række forskellige proteser såsom benproteser, armproteser og fingerproteser.

- 3D-teknologien kan ligeledes anvendes til ortoser, der støtter og korrigerer kropsdele som f.eks. hoved, ryg, hals eller led.

- Protesebrugere er lige så forskellige som alle andre, og derfor er der ikke to proteseforløb, der er ens.

- Med 3D-print får bandagisten maksimal designfrihed til at skabe en protese, der kan hjælpe den enkelte bruger.

- 3D-print af proteser bidrager til en væsentlig besparelse på både CO2, vand- og materialeforbrug. Yderligere oplysninger findes i livscyklusrapporten på www.bjn.dk/viden. Rapporten er udarbejdet med assistance fra Deloitte.

Om Bandagist Jan Nielsen

- Bandagist Jan Nielsen A/S er en af Danmarks førende bandagister med speciale i ortoser og proteser.

- Ud over bandagister består virksomheden af fysioterapeuter, specialiserede teknikere, butikspersonale og sekretærer samlet i Frederiksborggade i København K.

- Bandagist Jan Nielsen A/S har egen systue samt proteseværksted, herunder egne 3D-printere til proteser.

- Virksomheden er grundlagt af Jan Nielsen.

Endelig en bro mellem 3D print og sprøjtestøbning

Takket være et særligt materiale – opløselige fotopolymerer – kan man nu 3D-printe støbeforme til prototyper, der dernæst skal sprøjtestøbes og opløses. Det er både hurtigere, billigere og mere miljøvenligt end andre produktudviklingsformer, fortæller adm. direktør i AddiFab, Lasse Staal.

Når man udvikler nye plastprodukter, har man brug for at producere prototyper til at teste hypoteser om produktet. Traditionelt har udviklingen af disse prototyper krævet fremstilling af stålstøbeforme, hvilket er dyrt, langsommeligt og ressourcekrævende. 3D-print har været anvendt som alternativ, men med begrænset materialevalg og skalerbarhed. AddiFabs særlige platform, Freeform Injection Molding, tilbyder derimod en genvej, der kombinerer det bedste fra begge verdener.

”AddiFab arbejder ikke på at erstatte sprøjtestøbning med 3D-print, men på at styrke og optimere processen for udvikling af prototyper til sprøjtestøbning. Ved at 3D-printe støbeforme får vi for første gang muligheden for at fremstille en batch på bare ét styk. Ydermere, hvis støbeformene ovenikøbet er opløselige, får man både designfriheden og fleksibiliteten fra 3D-print uden at skulle gå på kompromis med materialerne. Det er det, vi kalder Freeform Injection Molding,” fortæller Lasse Staal.

For AddiFab har det fra starten været en klar mission at bygge bro mellem de to metoder. Det er lykkedes takket være en særlig fotopolymer, der er stabil nok til at kunne bruges som støbeform, og som samtidig er opløselig. Særligt for regulerede brancher som medico-branchen er det en stor fordel at kunne fremstille prototyper til sprøjtestøbning hurtigt, billigt og miljøvenligt – og i materialer, der allerede er godkendt, fortæller Lasse Staal:

”I medico-branchen er produktudvikling baseret på materialer, der har en meget veldokumenteret profil, eftersom de ofte skal i kontakt med patienter. Det betyder imidlertid, at man ikke bare kan skifte materiale midt i en udviklingsproces. Dermed er det ikke en gangbar løsning at fremstille selve prototyperne ved hjælp af 3D-print. Hvis man vil sprøjtestøbe slutproduktet, må man også sprøjtestøbe sin prototype. Det er her, vores metode kommer i spil.”

En gevinst for miljøet

Ifølge Lasse Staal er der betydelige gevinster for miljøet, når udviklingsprocessen for sprøjtestøbte plastprodukter kan gøres både billigere, hurtigere og bedre:

”Ser vi på en almindelig udviklingsproces for en sprøjtestøbt komponent, er den både langvarig, besværlig og typisk med et betydeligt materialespild, eftersom en stor del af prototyperne fejler. Hos AddiFab kan vi ikke blot forkorte processen og gøre den langt mere smidig; vi kan også undgå at fremstille støbeforme af stål, som efterfølgende ikke kommer i brug.”

Samtidig er der et stort pres på virksomheder for at anvende bæredygtige materialer, fortæller Lasse Staal:

”Virksomheder i eksempelvis skønhedsbranchen vil gerne udvikle bæredygtig emballage, men det kan ikke gøres uden omfattende test af materialer. Mange af de genanvendte materialer er kun tilgængelige til sprøjtestøb, så her er det en stor fordel at vi arbejder på samme platform som de gængse prototype-støbeforme. Det budskab er vi i fuld gang med at få ud til markedet.”

Konkrete tal

Med store ambitioner var det naturligt for Lasse Staal og AddiFab-teamet at blive en del af AM Sustain under Dansk AM Hub og derigennem dokumentere de positive effekter. Eksempelvis viste det sig, at Freeform Injection Molding i et gennemsnitligt udviklingsprojekt kan bidrage til en besparelse på mere end 725.000 kr., 1.520 mandetimer og mere end 1.500 kg CO2-ækvivalenter.

”Vi har hele tiden haft en klar fornemmelse af, at vores metode er mere gavnlig for miljøet end de konventionelle udviklingsprocesser for sprøjtestøbte produkter. Vi har dog manglet de konkrete beregninger, som dokumenterer effekterne. Dem har vi nu fået gennem AM Sustain, og resultaterne er meget positive. Både på tid, pris og drivhusgasudledninger er der væsentlige besparelser at hente.”

I sidste ende er det kunderne, der skal overbevises om, at Freeform Injection Molding er et bedre alternativ end den traditionelle produktudvikling:

”Der er ingen tvivl om, at vores industrielle kunder først og fremmest tænker på omkostninger og effektivitet, når de vurderer os som leverandør. Når det er sagt, er bæredygtighed et væsentligt konkurrenceparameter, som vi nu kan dokumentere med konkrete tal. Jeg er stolt over, at vi endelig kan tage de fordele, der findes i 3D-industrien og bruge dem i sprøjtestøbeindustrien. Det er i vores alles interesse at reducere spild.”

Om Freeform Injection Molding

Om Freeform Injection Molding

- Freeform Injection Molding er en metode til at 3D-printe engangsstøbeforme til sprøjtestøbning for dermed at kunne fremstille prototyper bedre, billigere og hurtigere.

- Først printes engangsformene i en AddiFab 3D-printer med en opløselig resin fra AddiFab.

- Dernæst kan prototypen sprøjtestøbes i engangsformene med de ønskede materialer.

- Når sprøjtestøb er overstået, kan engangsformene opløses for at frigive de sprøjtestøbte prototyper.

Freeform Injection Molding bidrager til en væsentlig besparelse på både timeforbrug, omkostninger og drivhusgasudledning i udviklingsprojekter. Tallene for CO2 er udregnet med assistance fra Deloitte – vi henviser til LCA-rapporten på https://www.freeforminjectionmolding.com.

Om AddiFab

- AddiFab leverer printere og printermaterialer til industrielle virksomheder, så de kan anvende 3D-printede støbeforme til produktudvikling inden for sprøjtestøbning. Metoden kaldes Freeform Injection Molding (FIM).

- Teknologien bygger på en særligt udviklet fotopolymer, der er stabil nok til at kunne bruges som støbeform, og samtidig er opløselig. Derved skabes muligheder for hidtil uset design-frihed

- AddiFab har et strategisk samarbejde med Mitsubishi Chemical Advanced Materials (MCAM) med henblik på at gøre FIM-teknologien tilgængelig på globalt plan.

- Efter en intensiv produkt- og teknologiudvikling tilbyder AddiFab i dag sine maskiner og resiner til det globale marked. Der er etableret et salgskontor i USA, som har særligt fokus på det amerikanske marked. Hovedkontoret ligger i Taastrup.

Maskiningeniør og jazzmusiker udvikler 3D-printet elektrisk violin

Maskiningeniør og jazzmusiker udvikler 3D-printet elektrisk violin

Ingeniøren mødte 3Dvarius til AM Summit 2021. Læs den fulde artikel her.

Hvordan kombinerer du en uddannelse som maskiningeniør og jazzmusiker?

Franske Laurent Bernadac har ramt tonen ved selv at designe og 3D printe sin violin og lever nu af at sælge sin 3Dvarius og give koncerter med den i hele verden.

”Jeg elsker teknikken ved ingeniørfaget, men jeg brænder mest for musikken og at stå på scenen”, siger Laurent Bernadec til Ingeniøren.

Derfor besluttede han at 3D printe en elektrisk violin – som han både rejser rundt og giver koncerter med, men også producerer til andre violinister.

En transparent violin i plexiglas

Til at begynde med ville han fremstille instrumentet i aluminium og lave den på en 5-akset CNC-fræser – men da denne produktionsmetode krævede for mange penge, ændrede han materialet til plexiglas og skar en prototype indefra og ud af en blok.

Resultatet blev en flot transparent violin som på billedet ovenfor – men den flotte prototype var umulig at spille på, da den vejede et kg, hvilket er det dobbelte af en normal violin.

Laurent fandt en måde at beholde det flotte design og samtidig kunne spille på den: SLA 3D-print med flydende epoxy resin og laserteknologi. Epoxy resin har en højere massefylde end træ, hvorfor der kan bruges mindre af det i produktionen end ved traditionelle fremstillede træ-violiner – én af de bæredygtige fordele ved produktion i 3D print.

”Når du 3D-printer, bruger du kun det nødvendige mængde materiale, så der er stort set intet spild i produktionen”, forklarer Laurent Bernadec til Ingeniøren.

Hurtig produktion tilpasset den enkelte

Selve violinen tager 24 timer at printe og bliver til ud fra en individuel fil baseret på den enkelte kunde. 3D filen bliver til på baggrund af oplysninger om kunden – længde, højde, vinkel på strengene, vægtfordeling, skulderform, osv. Efterfølgende er der op til 20 dage i efterbehandling, hvor violinen bliver UV-behandlet, så den bliver mere robust, mens kanter afrundes og poleres, før den samles og til sidst justeres med stemmeskruer, strenge og mikrofoner.

Danish AM Hub newsletter (Sep 2021)

Newsletter – Sep 2021

At Danish AM Hub, we are glad that Covid-19 does not challenge us as much anymore – but at the same time we must not forget that the world is facing other major crises. In their latest report, UN’s Intergovernmental Panel on Climate Change issued a CODE RED, and it is more important than ever that we address the alarming state of the climate.

That is exactly what we did at AM Summit – with this year’s theme Additive Impact where we focused on AM as the sustainable production technology of the future. In this newsletter you can read more about AM Summit 2021 and our thoughts on how we can contribute to sustainability through Additive Manufacturing.

You can also read about our new AM Nordic project, the next AM Hybrid programme and all the exciting AM-events in the autumn.

Happy reading!

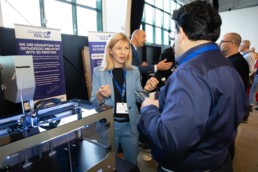

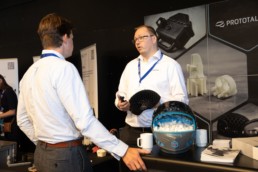

AM Summit 2021 – larger than ever!

350 participants. 30 speakers. 40 exhibitors.

In August 2021, Danish AM Hub held the annual AM Summit – Scandinavia’s biggest Additive Manufacturing conference – for the third time. And this year’s AM Summit set the record with the largest support both in number of participants and the companies showing the latest AM-development and 3D printed products.

Thank you for the great support – and for a very succesfull AM Summit 2021 focusing on the great possibilities and – especially sustainable – potential in the AM technology.

On the website and on our LinkedIn you can read more about this year’s conference and see a video and photos from the day and our many exhibitors.

Remember to fill out our questionnaire if you have participated in the AM Summit 2021.

We look forward to seeing you at our next AM Summit.

How We Create Danish Sustainability Through Additive Manufacturing

Danish AM Hub wants to set an even higher standard for what Denmark can achieve by combining classic Danish strengths such as sustainability and innovation with the endless possibilities of AM-technology.

We believe it is possible to make Denmark world leading in the use of additive production and thereby increasing the sustainability and competitiveness of Danish companies through three key elements:

- Sustainability has to be specified though concrete goals for competitiveness, growth, ect., and measured by how succesful we are at eliminating CO2 with our efforts.

- Stronger and more local basis alongside focus on metal printing technology, which has a large potential to create more sustainable products through AM.

- Continuously make sure that more Danish manufacturers start spreading, developing, executing and challenging AM in Denmark.

Read more about our thoughts on how AM creates Danish sustainability here.

Join our next AM Hybrid programme

Our successful AM Hybrid programme is now starting up again, and we look forward to collaborating with several Danish production companies to innovate and optimize the product development phase using hybrid manufacturing, which combines injection molding and 3D printing.

As a participant, you have the opportunity to bring a new product idea or prototype, which we will develop and design through workshops and counseling – and finally go into production.

Several companies have already developed a better prototype through previous AM Hybrid programmes. Read more about the companies’ experiences here.

This time, there is an even greater focus on innovation and creating an even stronger product development phase.

Read more about the project and your opportunity to participate on our website here.

Nordic companies must lead in the green transition with AM

The EU initiative Interreg ØKS has chosen to support our project AM Nordic – driving sustainability using AM and thus also our mission to produce more sustainably with additive manufacturing and 3D printing.

The project aims to identify the best role for 3D printing in the green transition as well as quantify the climate footprint of 3D prints compared to more conventional production methods. The latter must be done by analyzes of life cycle that specifically measure how much a component or product emits by being produced additively versus eg. a mold. Such concrete results can contribute with knowledge about where it makes sense to use 3D printing from a sustainability perspective.

Read more about the project and the partnership here – and contact us for more information.

An autumn full of AM events

During the autumn, there will be a lot of interesting AM events, which we recommend you to join or follow:

- hi Tech & Industry in Herning (Jutland, Denmark), 5th – 7th October – where Danish AM Hub has an exhibition stand

- AiM4SDG, 27th and 30th September

- DyeMansion seminar, 16th September

- AMGTA Summit in September

- FormNext 2021, 16th – 19th November in Frankfurt

Stay updated by following us on LinkedIn or our event directory.

Get smarter, inspired and entertained: We keep you updated on the best AM news

Did you know that you can find Danish AM Hub on LinkedIn?

We share weekly AM news about small and big, new and old and make a virtue out of conveying professional and complicated material in a way that inspires and creates increased awareness of the potential of AM technology.

Follow ‘Danish AM Hub’ on LinkedIn by clicking here – welcome!

AM Summit 2021: Our large exhibition

See pictures from this year’s exhibitors

Interested in exhibiting at AM Summit 2022?

Contact us at info@am-hub.dk

AM Summit 2021: The largest Additive Impact ever

350 participants. 30 speakers. 40 exhibitors.

In August 2021, Danish AM Hub held the annual AM Summit – Scandinavia’s biggest Additive Manufacturing conference – for the third time. And this year’s AM Summit set the record with the largest support both in number of participants and the companies showing the latest AM-development and 3D printed products.

“An increasing number of production companies see the potential in the technology. The support and commitment from Danish and international companies and institutions at this year’s AM Summit confirm Denmark’s position as a leading hub for Additive Manufacturing”, says Chairman of the Board of the Danish AM Hub, Tue Mantoni.

The 2021 theme was ‘Additive Impact – and how AM and 3D printing is a driver for sustainable manufacturing’. Under this theme, we heard 30 speakers address how additive production is a crucial technology for creating sustainable production and thereby also strengthening the power of innovation and competitiveness in production companies.

“We succeeded in addressing sustainable production with concrete solutions and inspiration how to get started with the technology and how to take advantage of its many opportunities”, says CEO at Danish AM Hub, Frank Rosengreen Lorenzen.

See more from AM Summit 2021 in the pictures below – and revisit the presentations from the main stage here.

We look forward to next year – to join our Summit fAMily, follow AM Summit on LinkedIn.

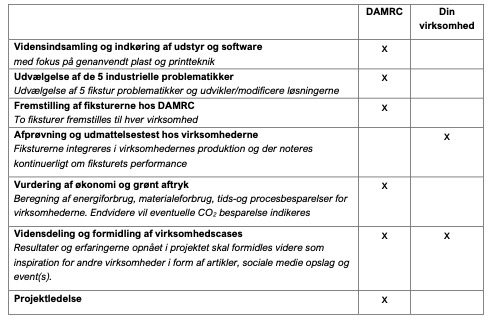

Vil du deltage i et forløb om prøvelse af 3D printede fiksturer?

3D-print åbner for nye muligheder i bearbejdningsindustrien. Teknologien kan støtte op om udviklingen af avancerede fiksturer til bearbejdningsindustrien, da 3D-print giver mulighed for skabelsen af komplekse former og strukturer til fiksturering, hvilket kan betyde øget stabilisering af bearbejdningsemner, reduktion af materialeforbrug, øgede dæmpningsegenskaber og optimeret brug af ressourcer og maskinel.

Vær med i et forløb

DAMRC og Dansk AM Hub samarbejder om at udbrede kendskab og erfaring med brugen af 3D print til fiksturer. I efteråret 2021 tilbydes fem industrivirksomheder at deltage i et forløb om prøvelse af 3D printede fiksturer.

Forløbet vil tage udgangspunkt i industricases hvor materialeafprøvning og printteknik afhænger af de formålsmæssige kvaliteter som fiksturet skal opfylde.

Eksempler kunne være:

- Nedbringelse af procestiden i forbindelse med udvikling og produktion af komplekse geometriske fiksturer

- Nedbringelse af uhensigtsmæssige vibrationer i bearbejdning

- Opnåelse af stærke og præcise fiksturer, uden benyttelse af CNC-bearbejdningscentre og/eller reduktion af medarbejdertimer.

- Muligheden for at fiksturere emner med et lavere grønt aftryk ved brugen af genanvendt 3D print materialer.

- Dimensionsstabilitet ift. fastholdelse af emner til opmåling.

- Plasttypernes mekaniske egenskaber og resistens overfor kølesmøremiddel

Vi søger virksomheder som vil prøve fiksturløsninger i 3D print

Som virksomhed får du i forløbet:

- Omkostningsfri sparring og fremstilling af 2 fiksturer udformet i 3D printede materialer.

- Opbygning af viden og erfaring med 3D print i jeres virksomheder

- Èt års gratis medlemskab af Dansk AM Hub – Danmarks nationale samlingspunkt for Additive Manufacturing

Hvem er projektet for?

Projektet er fokuseret på fiksturer til bearbejdningsindustrien, der arbejder med emner, der falder ind under nedenstående, og som oplever relaterede problematikker:

- Opspænding af emner med kompliceret geometri i bearbejdningsmaskiner.

- Opmåling af emner med geometri, der ikke tillader, at emnet let fastholdes under opmåling.

- Problemer med at opspænde emner ensartet og hurtigt under bearbejdning.

- Problemer med emnekvaliteten efter bearbejdning grundet uensartet bearbejdning

Forløbet er forbeholdt deltagelse af Små og Mellemstore (SMV) virksomheder.

Plan for forløb

Det er omkostningsfrit for virksomheder at deltage i forløbet, som afsluttes inden 31/12-2021. Virksomheden skal forvente at deltage i udvælgelse af fiksturet, afprøvning af de to løsninger, samt være en aktiv del af vidensdelingen med andre virksomheder ifm. formidlingsaktiviteterne.

Skal du være med? Kontakt os og høre nærmere!

Steffen Haslund Schmidt, CTO, Dansk AM Hub, tlf. 51 51 32 11 / shs@am-hub.dk

Mikkel Meldgaard, Projektleder, DAMRC, tlf. 27 59 67 97 / msm@damrc.com

Hybridfremstilling skal sætte skub i produktudvikling

Hybridfremstilling skal sætte skub i produktudvikling!

Produktudviklingsfasen skal innoveres, effektiveres og optimeres ved hjælp af hybridfremstilling sammen med danske produktionsvirksomheder

Endnu en gang løber Dansk AM Hub’s initiativ AM Hybrid over stablen.

Denne gang er der endnu større fokus på samarbejde og nytænkning med målet om at skabe en endnu stærkere produktudviklingsfase hos danske virksomheder. Med en projektkonstellation bestående af Dansk AM Hub, Krebs & Co og DaVinci skal en række af danske produktionsvirksomheder prøve kræfter med hybridfremstilling, hvor man kombinerer sprøjtestøbning og 3D print. Projektet vil have høj fokus på vidensdeling samt læring igennem både workshops, skræddersyet rådgivning og individuel udvikling af kompetencer.

Som deltager i projektet har man mulighed for at tage sine nye produkt-ide eller prototype med, hvorved vi undervejs i projektet vil udvikle, designe og producere netop denne ide. Den helt store fordel er, at man efter endt forløb kan stå med en færdig prototype på relativ kort tid. Herudover, vil man også have stor fleksibilitet ift. diverse design iterationer. Indlagt i projektet er derfor også en periode, hvor man kan udvikle sin prototype, teste den på sin målgruppe og herefter tiljustere den.

Inspiration fra sidste par års projekter

AM Hybrid er ikke et nyt projekt og har faktisk kørt to gange før. Begge forløb har vist særdeles succesfulde, og flere virksomheder er kommet i mål med en bedre og mere optimal prototype. EYE-GO har været en af de virksomheder, som virkelig har fået en stor værdi ud af projektet:

”Et spændende alternativ til soft tools – vi er kommet i mål med en kompliceret funktionel prototype, markant hurtigere og billigere and ved den traditionelle vej. Iterationer på parter eller afprøvning af et alternativt plastmateriale kan typisk klares på en uge” – Senior Engineer, EYE-GO.

Læs om endnu flere spændende cases på projektets site her

En teknologi med hel specielle fordele

Hybrid-fremstilling er en samlet betegnelse for en række metoder, der kombinerer 3D print og konventionelle fremstillingsmetoder. Freeform Injection Molding (FIM) er en af disse og kombinerer 3D print med traditionel sprøjtestøbning. Teknologien er udviklet og leveres af den danske virksomhed AddiFab.

Vi har i samarbejde med de fem deltagende virksomheder udforsket, hvilken betydning 3D print og hybridfremstilling kan have indenfor følgende områder:

- Understøtter produktudvikling til validering af brugeroplevelsen af produktet.

- Understøtter prøveproduktion til optimering af produktionsproces – herunder både automatisk produktion og manuelle samleoperationer.

- Understøtter prøveproduktion til optimering af værktøjsfremtagning.

- Understøtter prøveproduktion for at øge sandsynligheden for investor og i sidste ende en investering.

På baggrund af sidste års projekt har AddiFab sammen med Dansk AM Hub fået udarbejdet en LCA på teknologiens miljømæssige påvirkning i produktudviklingsfasen. Analysen viser en betragtelig besparelse i CO2 udledning. Læs mere her – det er virkelig spændende læsning!

Skal din virksomhed være med?

Flere virksomheder har allerede tilmeldt sig, og inden længe påbegynder workshops. Hvis du og din virksomhed gerne høre nærmere og nå at deltage, så ræk endelig ud til Dansk AM Hub.

Kontakt: Søren Kølle Hansen, projektleder.