Foto: Hospital i Paris.

Foto: Hospital i Paris.

Hvert år tages der ca. 130.000 afføringsprøver på indlagte patienter for at tjekke for infektioner og bakterier, men metoden har indtil nu været besværlig, dyr og hård for patienterne.

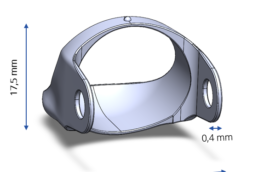

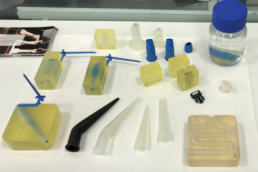

Derfor har Sjællands Universitetshospitalet fået en ide til en ny metode – kaldet Quickfact – hvor et opsamlingsrør føres ind i endetarmen for at tage afføringsprøverne. Og netop det rør har de gennem vores AM Hybrid projekt har produktudviklet gennem Free Injection Molding (FIM).

”Vi så med det samme potentiale i at 3D printe Quickfact, for pludselig kunne vi realisere vores projekt med få midler. Uden FIM var vi ikke kommet i mål med vores projekt”, siger forskningsingeniør Anders Ohlhues Baandrup, der er en del af temaet bag den tekniske del af løsningen.

En nemmere og mere behagelig proces for både hospitalet og patienterne

Det nye produkt har mange fordele for både patienter, personale og hospital. I dag skal patienten lave en afføringsprøve på et bækken, som sygeplejersken samler op i et rør. Det er ofte vanskeligt og hårdt at få en ”ren” prøve uden urin, fordi patienten ofte er udmattet efter en hård omgang diarre. Derfor kan det tage flere dage, før afføringsprøven er taget, og behandlingen kan sættes i gang. Og i den periode skal patienten pga. smitterisiko være i (dyr) isolation.

”Det har været intuitivt meget nemt at bruge røret i de første tests, vi har lavet. Jeg forventer, at den vil kunne spare både tid og arbejdsgange, når vi har indlagte patienter, hvor vi har behov for at udtage afføringsprøver for at bestemme bakterier på en nem og skånsom måde. Potentialet i udviklingen af denne nye løsning er stort”, lyder det fra funktionsansvarlige overlæge i endoskopi Lasse Bremholm.

Næste skridt for Quickfact er at lave kliniske forsøg og få de nødvendige godkendelser.

Det siger Quickfact om:

- Produkt: Teknologien får maks-point, fordi den er et paradigmeskifte. I stedet for en traditionel produktudvikling med ét dyrt skud i bøssen og potentielt et halv-godt færdigt produkt kan vi teste og optimere løbende. Det er en gamechanger for os, hvor der er så små tolerancer. Quickfact havde slet ikke kunne lade sig gøre uden FIM. Det er en gamechanger.

- Tid: Hvor vi før havde et produkt på 3-4 uger, tager det nu et par timer. Og det samme med selve prøvetagningen med produktet. Tidligere tog det 2-3 dage, før vi havde en ”ren” prøve, nu kan vi have den i løbet af få timer og dermed hurtigere komme i gang med den rigtige behandling også.

- Økonomi: Teknologien gør det muligt at komme langt for få midler. Tidligere brugte vi mindst ½ million på udvikling og prototyper, men med FIM har vi brugt 15.000 kroner. Det er en revolution. På den måde åbner 3D print et nyt segment – ikke kun i Danmark, men globalt – hvor innovation kan lade sig gøre for få midler. Endelig sparer vi på kortere indlæggelser i isolation, som ellers koster cirka 10.000 kroner dagligt, mens vi afventer en ”ren” og resultatet af den.

- Bæredygtighed: Den her teknologi er jo et snefnug for det grønne aftryk. Typisk laves vores støbeforme på gammel vis, hvor det går enorme mængder energi til – her er det mindre energi og mindre CO2 aftryk. For os bidrager det samtidig til vores grønne omstilling, fordi vi mindsker transporten ved at have maskinerne på hospitalet. Det kan kun lade sig gøre, hvis vi kan tage prøverne hurtigt, og det er blevet muligt med Quickfact.

Vil du vide mere?

Læs mere om Quickfacts forløb og vores AM Hybrid-projekt her.

Related Posts

25/07/2025

Out-sider forenkler samling og reducerer vægt med 3D-print

Udfordringen: Tidskrævende montage og…

16/01/2025

Med 3D-print og bæredygtighed i fokus: KK Wind Solutions baner vejen for fremtidens vindmøller

KK Wind Solutions har udviklet en ny…

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

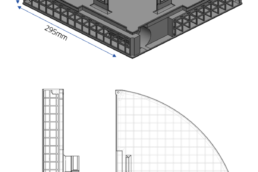

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

18/10/2022

3D print gav Newtecs kamerakomponent mere styrke og mindre vægt

Newtec laver optiske sorteringsmaskiner…

18/10/2022

3D print-designforløb optimerer arbejdshandsker til superstyrke

Gennem DfAM-forløbet halverede…

18/10/2022

Med 3D print spiller violinen bedre og mere bæredygtigt

Larsen Strings producerer strenge til…

18/10/2022

3D print-designforløb satte fart på udviklingshjulene hos CeramicSpeed

CeramicSpeed er specialister i lejer…

18/10/2022

Design med 3D print giver mere effektive vaskerobotter hos Washpower

Virksomheden Washpowers har udviklet en…

18/10/2022

3D printet design får drone til at flyve længere og løfte tungere

Den danske startup Airflight testede…

13/10/2022

3D printede designs giver god genlyd hos Scan-Speak

Virksomheden Scan-Speak fik under et 3D…

18/03/2021

3D print og FIM-teknologi bringer Spraino videre med sin produktudvikling

Sprainos produkt taler til…

02/03/2020

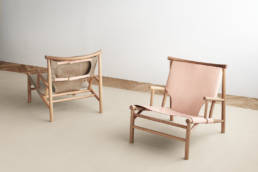

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…