3D print-designforløb satte fart på udviklingshjulene hos CeramicSpeed

3D print-designforløb satte fart på udviklingshjulene hos CeramicSpeed

Inden for cykelsport tæller hvert et gram på cyklen. Det ved CeramicSpeed, som har specialiseret sig i lejer til cykler. Derfor valgte virksomheden at deltage i innovationsforløbet Design for Additive Manufacturing (DfAM), hvor de undersøgte, om en af deres komponenter kunne optimeres med 3D print.

Med cyklerne fast parkeret i Holstebro har CeramicSpeed siden 2004 sørget for hurtige omdrejninger med deres speciale i keramiske kuglelejer til cykelsport. Virksomheden havde allerede gode erfaringer med 3D print-teknologien – f.eks. bruger de 3D print til deres tandhjul i titanium, de såkaldte pulleyhjul, som er verdens letteste. Med disse erfaringer i cykeltasken var det derfor en nem beslutning for CeramicSpeed at takke ja til at deltage i 3D print-designoptimeringsforløbet DfAM.

Fakta om løsningen:

- Materiale og teknologi: Titanium printet med Laser Powder Bed Fusion

- Vægtforøgelse: 188 %

- Reduktion af volumen: 43 %

- Designfrihed: Høj

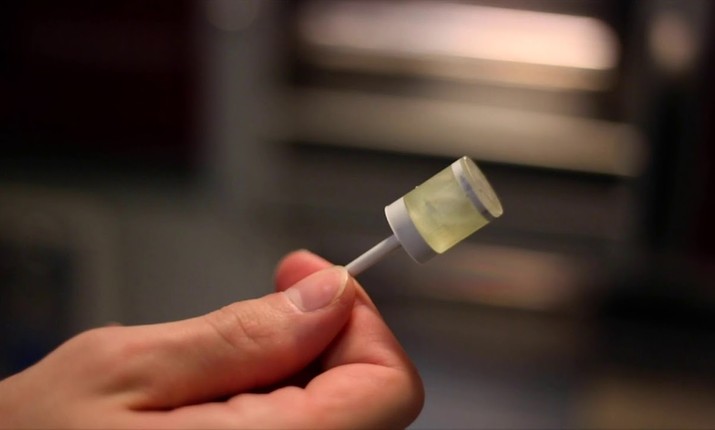

CeramicSpeed var interesseret i at arbejde med en komponent, nemlig en holder på cyklens bagskifter, som bliver brugt i forbindelse med gearskiftet, hvor den fastholder de to førnævnte pulleyhjul.

“I dag bliver vores holder trykstøbt i kulfiberforstærket polymer, mens vores pulleyhjul bliver 3D printet, når det skal være ekstravagant og se rigtig godt ud. Det var netop også derfor, at ideen om også at 3D printe holderen opstod – timet med at muligheden også opstod”, fortæller Carsten Ebbesen, R&D Manager hos CeramicSpeed.

Brug af nyt materiale

I forbindelse med 3D print af holderen blev det også undersøgt, om det var muligt at skifte materiale. Holderen bliver støbt i kulfiberforstærket polymer, fordi det er et let og stærkt materiale, men i DfAM-forløbet forsøgte man at udskifte kulfiber med titanium.

“De to primære årsager til at 3D printe holderen var, at vi gerne ville prøve at se, om vi kunne printe den i titanium for at undersøge, om vi kunne gøre den endnu stærkere og smartere med gitterstruktur – og samtidig gøre den lettere”, lyder det fra Carsten Ebbesen.

Potentiale til videre udvikling

I DfAM-forløbet lykkedes det at få printet en stærk holder med gitterstruktur, der samtidig reducerede mængden af materiale. Men for at nå helt i mål med en ny holder vil der også skulle justeres på vægten.

“Undervejs i projektet har vi fundet ud af, at vægten er problematisk, når vi 3D printer holderen i titanium. Derfor vil det videre arbejde bestå i at undersøge, om vi kan komme ned i vægt med titanium ved at lave forskellige designændringer”, forklarer Carsten Ebbesen.

3D print kan gøre udviklingsprocessen mere konkret

Selvom der stadig ligger et udviklingsarbejde med den 3D printede holder i titanium, er Carsten Ebbesen ikke i tvivl om, at 3D print har mange fordele.

“3D print har givet os muligheden for at få holderen håndgribeligt i hænderne, og det har været noget helt andet end at sidde og lave tegninger. Derudover har vi fået mulighed for at lave gitterkonstruktioner på holderen, som kun er mulige at lave med 3D print”, lyder det fra Carsten Ebbesen:

“Det har også haft stor værdi, at jeg konkret har kunnet vise mine kolleger, hvad vi har lavet undervejs i forløbet. Det har betydet, at vi hurtigere har kunnet fornemme, hvor mulighederne var”.

Ingen begrænsninger på design

Carsten Ebbesen fremhæver især designfriheden som en af de helt store fordele, når det kommer til CeramicSpeeds oplevelse med 3D print i DfAM-forløbet.

“Vores holdning og oplevelse med 3D print er, at det er en fantastisk teknologi, fordi der ikke er nogen begrænsninger, når det kommer til designmulighederne. Samtidig er vores produkter meget drevet af design, og udseendet betyder meget for både os og kunderne, så produkterne må gerne have en ‘bling’ effekt – og det kan vi opnå med 3D print”, lyder det fra Carsten Ebbesen.

Kort om DfAM-forløbet

I løbet af 2022 har Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory haft 15 danske SMV’er gennem et nyt innovationsforløb med henblik på at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print. Forløbet kaldes Design for Additive Manufacturing (eller DfAM) og fokuserer på at udbrede 3D print til små- og mellemstore virksomheder samt at yde konkret støtte og hjælp til at arbejde med teknologien gennem design. Det konkrete mål for DfAM-forløbet er at re-designe deltagernes produkter eller komponenter, hvilket muliggør, at disse f.eks. kan fremstilles med større styrke, mindre materialespild, ny og bedre funktionalitet samt on-demand.

Læs mere om forløbet her.

Har du spørgsmål eller interesse i at deltage i DfAM-forløbet?

Kontakt Dansk AM Hub på info@am-hub.dk

Design med 3D print giver mere effektive vaskerobotter hos Washpower

Design med 3D print giver mere effektive vaskerobotter hos Washpower

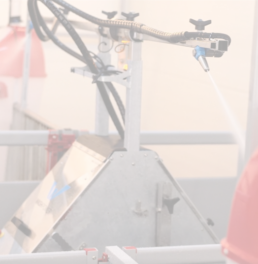

Virksomheden Washpowers deltagelse i 3D print-forløbet Design for Additive Manufacturing (DfAM) har givet mulighed for at udvikle på en komponent til deres serie af vaskerobotter til svinestalde. I fremtiden kan udviklingen med 3D print betyde en væsentlig reduktion på vand- og energiforbruget.

Den danske virksomhed Washpower blev etableret i 2016, og herefter fik man hurtigt fart på salget af vaskerobotter og automatiserede vaskeløsninger til svinestalde og kyllingehuse. Vaskerobotterne bliver i dag solgt i over 30 lande – og flere lande er på vej.

– Målet for Washpower er at udvikle brugervenlige robotter, der tager det hårde arbejde med vask – og når landmanden fx sætter sin vaskerobot i gang om aftenen, er det vigtigt, at den har gjort sit arbejde den næste morgen, fortæller Martin Kamp, teknisk udvikler hos Washpower.

Med henblik på at effektivisere deres robotter yderligere og gøre de automatiserede vaskeløsninger mere fordelagtige for landmændene, var det uden tøven, at Washpower sagde ja til at deltage i 3D print-designforløbet DfAM, som er initieret af Dansk AM Hub.

Fakta om løsningen:

- Materiale og teknologi: Titanium printet med Laser Powder Bed Fusion

- Reduktion af antal parter: Fra 2 parter til 1 part

- Designfrihed: Mulighed for at teste forskellige former og geometrier

Washpower vil lave en patentansøgning på baggrund af resultaterne.

3D print giver nye muligheder med stor betydning

Undervejs i DfAM-forløbet undersøgte Washpower, om det var muligt at optimere en komponent til deres x100 serie af vaskerobotter.

”For os var det oplagt at undersøge muligheden for at optimere en specifik komponent i vores x100 serie og dermed udnytte potentialet for at gøre vores robotter endnu mere effektive”, lyder det fra Martin Kamp:

”Undervejs har vi haft særligt fokus på at optimere vandforbruget under vaskeprocessen. Det kan også vise sig, at vi med den nyudviklede komponent gør robotten mere effektiv, så man kan vaske hurtigere og på den måde optimere energi- og vandforbruget yderligere – eller måske opnå en større rækkevidde. Så der er mange parametre, vi har kigget på i dette projekt, og det er klart en stor drivkraft”.

Gevinsten er større designfrihed og en hurtigere udviklingsproces

Netop denne fokus på energi- og vandbesparelse er afhængig af flere dele – herunder optimering af designet og de komponenter, der sidder i maskinen. Derfor var 3D print i særdeleshed oplagt med sin store designfrihed, der kan gøre nye løsninger og ideer mulige.

”Det, jeg ser ved 3D print, er, at man kan begynde at lave geometrier indvendigt på komponenterne. Det ville være utroligt svært med almindelige bearbejdningsformer, fordi man ikke kan komme derind med sit værktøj – for eksempel er den komponent, vi har arbejdet med i projektet, ikke særlig stor, og her har 3D print givet nye muligheder for at printe de indre geometrier”, fortæller Martin Kamp.

Ud over de fornyede muligheder med indre geometrier peger Martin Kamp også på, hvordan 3D print kan bidrage til et hurtigere udviklingsforløb, fordi Washpower meget hurtigt kan lave fysiske dele, som kan indgå som funktionelle prototyper og dermed forkorte udviklingstiden væsentligt frem til et produktionsklart emne.

Et større netværk og ny erfaring

Når Martin Kamp skal beskrive, hvad Washpower har fået ud af at deltage i DfAM-forløbet, er et større netværk og det tværfaglige samarbejde ikke til at komme udenom.

”Hvis man overvejer at deltage i et sådant forløb, skal man også gøre det, fordi det giver et godt netværk. Det er i min verden rigtigt vigtigt at have, fordi man kommer ud og snakker med andre, der har gang i noget lignede”, lyder det fra Martin Kamp, der tilføjer, hvordan et godt netværk kan være positivt i et fremtidigt perspektiv:

”Ens netværk kan også gøre, at man kommer lettere over de bump, der uundgåeligt dukker op, hvilket altid er en positiv ting. Men helt generelt med 3D print, så gør et forløb som dette, at man hurtigere kan få en 3D printet prototype, som rent faktisk virker”.

Kort om DfAM-forløbet

I løbet af 2022 har Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory haft 15 danske SMV’er gennem et nyt innovationsforløb med henblik på at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print. Forløbet kaldes Design for Additive Manufacturing (eller DfAM) og fokuserer på at udbrede 3D print til små- og mellemstore virksomheder samt at yde konkret støtte og hjælp til at arbejde med teknologien gennem design. Det konkrete mål for DfAM-forløbet er at re-designe deltagernes produkter eller komponenter, hvilket muliggør, at disse f.eks. kan fremstilles med større styrke, mindre materialespild, ny og bedre funktionalitet samt on-demand.

Læs mere om forløbet her.

Har du spørgsmål eller interesse i at deltage i DfAM-forløbet?

Kontakt Dansk AM Hub på info@am-hub.dk

3D printet design får drone til at flyve længere og løfte tungere

3D printet design får drone til at flyve længere og løfte tungere

Den danske startup Airflight testede metal 3D print i designoptimeringsforløbet Design for Additive Manufacturing (DfAM), hvor de lykkedes med at med at reducere vægten med hele 67 procent på et letvægtsbeslag til vingerne på deres fragtdrone.

I videoen herunder kan du høre mere om Airflights optimeringsarbejde fra ejer og direktør Mikkel Kærsgaard Sørensen – og ikke mindst se dronen i luften.

Airflight har til huse i Brønderslev, hvorfra de bygger nogle af verdens største multirotorer – i princippet en forvokset drone – til at flyve med komponenter og værktøjer i vindmølleindustrien. Den største drone har otte arme og kan løfte helt op til 200 kg.

Virksomheden valgte at deltage i 3D print-designoptimeringsforløbet DfAM for at undersøge mulighederne for de beslag, der holder armene på dronen. I projektet blev beslagene designoptimeret med 3D print, så de blev både lettere og alligevel kunne modstå belastningerne – og samtidig 3D printede man dem i titanium. Det førte til en vægtreduktion på 67 procent – eller hele 11 kg per drone.

“Gennem projektet har vi opnået 11 kg vægtreduktion og reduceret materialemængden med 80 procent. Værdien for os er den ekstreme designfleksibilitet, hvor vi kan opnå større styrke-til-vægt-forhold, hvilket er en vigtig del i aviation, da det betyder, at vi kan flyve i længere tid eller med en tungere last”, siger ejer og direktør i Airflight, Mikkel Kærsgaard Sørensen.

Disse resultater har Airflight skabt ved hjælp af 3D print designoptimering:

- 59 % vægtreduktion på hvert beslag

- 11 kg vægtreduktion på hele dronen

- 80 % reduktion af materialemængden

- Mindre materialespild end ved at fræse beslaget ud

I løbet af 2022 har 15 danske virksomheder arbejdet med at redesigne et produkt eller komponent ved hjælp af 3D print gennem Dansk AM Hubs innovationsforløb: Design for Additive Manufacturing (DfAM). Ud af disse har 11 af virksomhederne haft en ’før-komponent’, som det har været muligt at sammenligne den redesignede komponent med, og i ti af disse tilfælde har det været muligt at reducere vægten med mellem 43 og 96 procent. Fordelene ved vægtreduktion har haft forskellige formål afhængig af virksomhedens specifikke produktion og slutprodukter.

Konkret i DfAM-projektet har målet været at designe deltagernes komponenter eller produkter bedre eller anderledes, så de kan fremstilles med mindre materiale, større styrke, og optimeret med ny eller bedre funktionalitet og effektivitet. Alt sammen med det formål at skabe mere bæredygtige produkter og komponenter.

Efter forløbet har de tilmeldte virksomheder stået med en fysisk redesignet komponent eller produkt, hvor en eller flere af førnævnte fordele er tænkt ind. Ud over vægtreduktion har DfAM også givet en række andre fordele såsom reduktion af produktionsomkostninger, reduktion i ”time-to-market”, partkonsolidering, større designfrihed og forøgelse af komponentstyrke.

På den måde har deltagerne fået merværdi og viden, som kan forankres lokalt i deres produktion.

Om DfAM-forløbet

- DfAM innovationsforløbet sigter mod at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print.

- DfAM-projektet har haft til formål at udbrede kendskabet til 3D print og DfAM samt gøre danske virksomheder i stand til at udnytte de tekniske og forretningsmæssige muligheder, som AM-teknologien giver.

- Traditionelt set er 3D print blevet brugt til fremstilling af prototyper, men teknologien rummer også en lang række andre muligheder. 3D-print kan med fordel også bruges til eksempelvis pilot- og småserieproduktion, og fremstilling af fiksturer og hjælpe-værktøjer, sprøjtestøbeværktøjer, og reservedele.

- Ud over en enkelt case med en vægtforøgelse blev komponentvægten reduceret med mellem 43 procent og 96 procent på de ti cases.

- Projektet er initieret af Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory.

Læs mere om forløbet her.

Har du spørgsmål eller interesse i at deltage i DfAM-forløbet?

Kontakt Dansk AM Hub på info@am-hub.dk

3D printede designs giver god genlyd hos Scan-Speak

3D printede designs giver god genlyd hos Scan-Speak

Virksomheden Scan-Speak fik under et 3D print-designoptimeringsforløb mulighed for at give sig i kast med udviklingen af højdetaljerede prototyper – det gav blandt andet anledning til at anvende nye materialer.

Virksomheden Scan-Speak er en mindre vestjysk virksomhed, der til dagligt udvikler håndbyggede high-end højtalere til selvbyggere og flere store virksomheder – både nationalt og internationalt. For at blive klogere på mulighederne og potentialet i 3D print til højtalerkomponenter valgte Scan-Speak at deltage i 3D print-designforløbet Design for Additive Manufacturing (DfAM).

Når det kommer til designmulighederne af enheder til højtalere, er der dog visse begrænsninger. Enhederne fungerer nemlig i lukkede systemer, fordi tryk og stød er essentielle for, at den helt rigtige lyd kommer ud af højtalerne. Derfor var optimering af eksempelvis vægten ikke udgangspunktet for Scan-Speak. Til gengæld var der en stor interesse for muligheden for at 3D printe protyper af høj og nøjagtig kvalitet for at sikre en effektiv proces med henblik på at optimere og udvikle hele produktionslinjen.

Fik øjnene op for prototypers høje kvalitet

Forud for projektet havde Scan-Speak allerede kendskab til 3D print, da virksomheden tidligere havde investeret i en ældre 3D printer. Problemet var dog, at den ikke altid gav et tilfredsstillende resultat, når det kom til prototyper, der krævede en højere detaljeringsgrad.

”I DfAM-forløbet startede vi med at printe nogle testenheder, der faktisk havde en meget høj og præcis kvalitet modsat de prototyper, vi selv har kunnet printe. Det betød, at vi kunne se, hvordan det så ud som færdigt produkt. Da vi fik den printede prototype, blev vi virkelig positivt overraskede over både kvalitet og udseende”, lyder det fra Jacob Sand Nielsen, mekanisk ingeniør hos Scan-Speak.

Fakta om løsningen:

- Materiale og teknologi: Nylon og Aluminium printet med Laser Powder Bed Fusion samt TPU (fleksibelt plast) printet med Multi Jet Fusion

- Tolerancer: Godkendt

- Overflader: Godkendt

- Leveringstid: 10 arbejdsdage

Print af prototyper giver rigtig god mening

Med det positive resultat printede Scan-Speak flere prototyper, hvor det store potentiale i 3D print-teknologien ikke var til at tage fejl af:

”Vi har blandt andet fået printet et specialdesignet skin (etui, red.) til en kunde, der skulle have nogle højtalere. Her har vi netop fået mulighed for at prøve at printe i et blødt plastmateriale, så dette skin blev, som det vil være til slut, og vi fik også testet printede komponenter i aluminium. Det har stor betydning, at vi kan teste, inden vi sætter yderligere værktøjer i gang – ligesom det har været en åbenbaring, at man kan printe i et blødt materiale”, fortæller Jacob Sand Nielsen:

”Derfor har det givet rigtig god mening at få printet prototyper, inden man trykker på den store knap og får sat i gang i et større maskineri. På den måde kan vi få testet det hele af med både finish og materialer”.

”Det er bare med at springe ud i det”

For Scan-Speak har deltagelsen i DfAM-forløbet betydet unik sparring omkring fremtidige muligheder inden for 3D print samt fornyet viden. Af samme grund er budskabet hos Scan-Speak også klart, hvis man som virksomhed overvejer at deltage i et fremtidigt DfAM-forløb.

”Det er bare med at springe ud i det! Og hvis man ikke har en 3D printer, er det en oplagt mulighed for at se, hvad teknologien kan. Især mulighederne i forhold til traditionel fremstilling, hvor man jo kan finde ud af, at et værktøj ikke passer, og at noget skal flyttes en millimeter – men man kan jo ikke bare omstøbe noget en millimeter, og så bliver du nødt til at starte helt forfra, og det er dyrt. Så hvis der er nogle, der endnu ikke er kommet i gang med 3D print-teknologien, er det bare med at prøve det”, lyder det fra Jacob Sand Nielsen.

Kort om DfAM-forløbet

I løbet af 2022 har Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory haft 15 danske SMV’er gennem et nyt innovationsforløb med henblik på at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print. Forløbet kaldes Design for Additive Manufacturing (eller DfAM) og fokuserer på at udbrede 3D print til små- og mellemstore virksomheder samt at yde konkret støtte og hjælp til at arbejde med teknologien gennem design. Det konkrete mål for DfAM-forløbet er at re-designe deltagernes produkter eller komponenter, hvilket muliggør, at disse f.eks. kan fremstilles med større styrke, mindre materialespild, ny og bedre funktionalitet samt on-demand.

Læs mere om forløbet her.

Har du spørgsmål eller interesse i at deltage i DfAM-forløbet?

Kontakt Dansk AM Hub på info@am-hub.dk

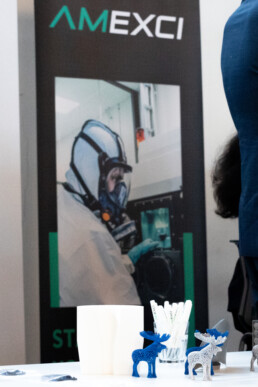

AM Summit 2022: See pictures from this year's exhibitors

See pictures from this year’s exhibitors

Interested in exhibiting at AM Summit 2022?

Contact us at info@am-hub.dk

3D printede designs sætter virksomheders produkter på slankekur

3D printede designs sætter virksomheders produkter på slankekur

I løbet af 2022 har 15 danske virksomheder arbejdet med at redesigne et produkt eller komponent ved hjælp af 3D print gennem Dansk AM Hubs innovationsforløb: Design for Additive Manufacturing (DfAM). Ud af disse har 11 af virksomhederne haft en ’før-komponent’, som det har været muligt at sammenligne den redesignede komponent med, og i ti af disse tilfælde har det været muligt at reducere vægten med mellem 43 og 96 procent.

Konkret i DfAM-projektet har målet været at designe deltagernes komponenter eller produkter bedre eller anderledes, så de kan fremstilles med mindre materiale, større styrke, og optimeret med ny eller bedre funktionalitet og effektivitet. Alt sammen med det formål at skabe mere bæredygtige produkter og komponenter.

– I Dansk AM Hub har vi holdt øje med, hvordan DfAM som metode har fået fat i udlandets tunge industrier som fly-, bil- og våbenindustrien. Desværre har der været langt mellem de gode danske erfaringer, men det har vi nu lavet om på, siger direktør i Dansk AM Hub, Frank Rosengreen Lorenzen:

– For i dette forløb har vi gjort Design for Additive Manufacturing konkret for dansk produktion. Det er lykkes os at sammensætte de stærkeste internationale ekspertiser med vores danske eksperter, og skabe en proces, som for alvor har rykket dette område ud på de danske produktionsgulve, og nu har den danske industri konkrete erfaringer at lære fra.

Fordelene ved vægtreduktion har haft forskellige formål afhængig af virksomhedens specifikke produktion og slutprodukter. Eksempelvis har droneproducenten Airflight reduceret vægten på deres emne med 67 procent, hvilket gør dem i stand til enten at flyve længere eller med større last per flyvning. Og hos BEWI lykkedes det at reducere vægten med op imod 74 procent, hvilket betød en markant reduktion i materialeforbrug – og en reduktion i prisen på komponenten på 53 procent.

– Gennem projektet har vi opnået 11 kg vægtreduktion og reduceret materialemængden med 80 procent. Værdien for os er den ekstreme designfleksibilitet, hvor vi kan opnå større styrke til vægt-forhold, hvilket er en vigtig del i aviation, da det betyder, at vi kan flyve i længere tid eller med en tungere last, siger Mikkel Kærsgaard Sørensen, ejer og direktør i Airflight.

Og netop designfriheden fremhæves også af Ole Krebs, udviklingsmanager hos Plastvirksomheden BEWI:

– Ved at designoptimere med 3D print har vi først og fremmest reduceret vægten på produktet med 74 procent i forhold til traditionelt værktøj, men også forbedret vores time-to-market ved blandt andet at have skåret 25 procent af leveringstiden. Det giver en enorm fleksibilitet og er et potentiale, hvor vi ved at optimere værktøjet kan tilbyde mere komplekse og bedre løsninger på både kvalitet og økonomi og dermed møde de udfordringer, som vores maskinindstillinger ikke kan hjælpe os med. Desuden ser vi tegn på, at den optimerede komponent kan øge vores produktionskapacitet og sænke energiforbruget i produktionen, hvis vi implementerer den bredt – simpelthen fordi den er mere effektiv.

Efter forløbet har de tilmeldte virksomheder stået med en fysisk redesignet komponent eller produkt, hvor en eller flere af førnævnte fordele er tænkt ind. Ud over vægtreduktion har DfAM også givet en række andre fordele såsom reduktion af produktionsomkostninger, reduktion i ”time-to-market”, partkonsolidering, større designfrihed og forøgelse af komponentstyrke.

På den måde har deltagerne fået merværdi og viden, som kan forankres lokalt i deres produktion.

Om DfAM-forløbet

DfAM-projektet har haft til formål at udbrede kendskabet til 3D print og DfAM samt gøre danske virksomheder i stand til at udnytte de tekniske og forretningsmæssige muligheder, som AM-teknologien giver.

Traditionelt set er 3D print blevet brugt til fremstilling af prototyper, men teknologien rummer også en lang række andre muligheder. 3D-print kan med fordel også bruges til eksempelvis pilot- og småserieproduktion, og fremstilling af fiksturer og hjælpe-værktøjer, sprøjtestøbeværktøjer, og reservedele.

Fakta:

- DfAM innovationsforløbet sigter mod at styrke virksomhederne til i endnu højere grad at drage fordel af det teknologiske og forretningsmæssige potentiale inden for 3D print.

- Ud over en enkelt case med en vægtforøgelse blev komponentvægten reduceret med mellem 43 procent og 96 procent på de ti cases.

- Projektet er initieret af Dansk AM Hub i samarbejde med partnerne Teknologisk Institut, PLM Group, Hexagon og Wikifactory.

Mød virksomhederne fra DfAM-forløbet 2022:

BEWI fik lavere pris, kortere leveringstid og øget effektivitet med 3D printede designs

3D print-designforløb optimerer arbejdshandsker til superstyrke

3D print gav Newtecs kamerakomponent mere styrke og mindre vægt

Linatech: ”Designfriheden ved 3D print er genial”

3D printet design får drone til at flyve længere og løfte tungere

3D print-designforløb satte fart på udviklingshjulene hos CeramicSpeed

Med 3D print spiller violinen bedre og mere bæredygtigt

3D printede designs giver god genlyd hos Scan-Speak

BenBen håndbygger bedre cykler med 3D printede komponenter

Design med 3D print giver mere effektive vaskerobotter hos Washpower

Serman & Tipsmark optimerer nøgle til hydraulikudstyr: Sparer tid, materiale og penge

Med 3D print er der medvind på materialespild og klimaaftryk

Kæmpe interesse for årets AM Venture Day

Kæmpe interesse for årets AM Venture Day

Torsdag den 15. september afholdt Dansk AM Hub i samarbejde med AM Ventures og Hello Tomorrow, sit årlige AM Venture Day – et event hvor vi samler de mest innovative startups inden for 3D print / AM og parrer dem med førende investorer. I år fandt det sted under rammerne af TechBBQ i Lokomotivværkstedet – den største tech startup og investor konference i Norden.

Formatet var lagt op til, at begge parter skulle lære hinanden bedre at kende samt gå derfra med ny viden og inspiration. Derfor lagde vi op til et nyt format i år, hvor både startups og investorerne blev inviteret op på scenen for at levere et kort pitch foran publikum. Dette bidrog til en energisk stemning, men også en nysgerrighed der lagde fundamentet for en masse gode samtaler og nye kontakter efterfølgende da der blev tid til at netværke.

AM Venture Day 2022 var et tydeligt tegn på, at AM iværksætter økosystemet i Danmark trives, hvor hele 15 startups og 9 VCs var med på dagen. Dette er en stor kontrast til samme arrangement sidste år, hvor vi fik besøg af 5 startups, hvilket bevidner om den stigende interesse for- og tilslutning til årets event. I Dansk AM Hub er vores ambition ikke, at Danmark skal konkurrere med virksomheder på størrelse med dem i bla. Tyskland og USA, men i stedet har vi en vision om at gøre Danmark verdensførende i at anvende AM.

Dette begynder hos iværksætterne, og derfor er den stigende deltagelse af startups – samt investorer – et tegn på, at flere og flere iværksættere har fået øjnene op for en teknologi, der kan være med til at sikre den grønne omstilling i vores produktion. Samtidig er det også et tegn på, at vi i Danmark har et innovationsmiljø på lige fod med landende omkring os.

Hver anden virksomhed fortsætter med AM-teknologien efter 3D print-hybrid-forløb

Hver anden virksomhed fortsætter med AM-teknologien efter 3D print-hybrid-forløb

Når først virksomheder har oplevet de store muligheder ved hybridfremstilling med 3D print, fortsætter mange med at udforske potentialet. Efter tredje runde af Dansk AM Hubs Hybrid-program er seks ud af 11 virksomheder begyndt at bruge Hybrid-teknologien i deres produktion.

AM Hybrid er et innovationsprogram, der skal hjælpe produktionsvirksomheder med at effektivisere og optimere produktudviklingsfasen ved hjælp af hybridfremstilling, hvor man kombinerer sprøjtestøbning og 3D print. Programmet er i 2022 gennemført i samarbejde med Krebs & Co og Davinci.

Virksomhederne har hver især arbejdet med en ny produktidé eller prototype. Undervejs i projektet udvikler, designer og producerer de netop denne ide, hvilket betyder, at virksomhederne efter endt forløb kan stå med en færdig prototype. Med hybridfremstilling er der stor fleksibilitet ift. diverse designiterationer. Indlagt i forløbet er derfor også en periode, hvor man kan udvikle sin prototype, teste den på sin målgruppe og herefter til-justere den.

Virksomhederne fremhæver især, at de får mulighed for at optimere deres produktudvikling, og flere fortsætter med teknologien for fortsat at nyde godt af fordele ved hybridfremstilling – eksempelvis reduceret udviklingstid og dermed også reducerede udviklingsomkostninger, som produktionsvirksomhederne opnår ved brug af hybridfremstilling.

I 2022 blev der sat endnu højere fokus på vidensdeling samt læring igennem både workshops, skræddersyet rådgivning og individuel udvikling af kompetencer. Nogle af virksomhederne har efter deltagelse i forløbet selv investeret i 3D printere, mens andre vil fortsætte samarbejdet med Krebs & Co. som leverandør og sparringspartner.

Om Hybridfremstilling: En teknologi med helt specielle fordele

Hybrid-fremstilling er en samlet betegnelse for en række metoder, der kombinerer 3D print og konventionelle fremstillingsmetoder. Teknologien kan have indflydelse indenfor følgende områder:

- Understøtter produktudvikling til validering af brugeroplevelsen

- Understøtter prøveproduktion til optimering af produktionsproces – herunder både automatisk produktion og manuelle samleoperationer

- Understøtter prøveproduktion til optimering af værktøjsfremstilling

- Understøtter prøveproduktion for at øge sandsynligheden for investor og i sidste ende en investering

Mød os på Digital Tech Summit - og få 40 % rabat på din billet

Mød os på Digital Tech Summit

Find rabatkode nederst for 40 % rabat på din billet

I oktober 2022 samles omkring 5.000 mennesker igen til Digital Tech Summit i København under temaet ‘Building European Tech Resilience’.

Under dette tema vil 300 talere og 1.000 virksomheder samles om at sætte fokus på de seneste års geopolitiske ændringer, som har ført til skiftende globale magter og skiftende forsyningskæder – tendenser, som kun er blevet fremskyndet af coronavirus-pandemien. For at modstå disse stærke vinde af forandring er vi nødt til at bygge en stærkere, mere modstandsdygtig, grøn og teknologibaseret fremtid for Europa – nu.

Dansk AM Hub er selvfølgelig med til at adressere denne dagsorden, og vores direktør Frank Rosengreen Lorenzen er på scenen på dag 1 for at tale om, hvordan additive manufacturing kan fremme mere fleksibel, effektiv og bæredygtig produktion.

Fra scenerne kan du lytte til en masse spændende keynotes inden for temaer som additive manufacturing og 3D print, AI, IoT, Robotics, Drones, Chip design, Metaverse, Digital twin, Quantum technology, Tech Regulation, Data Ethics, Tech Foresight and Entrepreneurship. Du kan møde 300 start-ups og deltage i matchmaking- og networking-sessioner. Og du kan besøge de 1.000 udstillere – se alle udstillere her (opdateres løbende).

Som en del af Dansk AM Hubs medlemmer og netværk får du et særligt tilbud på billetten, nemlig 40 procent rabat. Skriv voucher koden DTSAMhub ved bestilling.

Maker-program inspirerer virksomheder til optimerede design- og produktionsmetoder

Maker-program inspirerer virksomheder til optimerede design- og produktionsmetoder

I 2022 har Dansk AM Hub for første gang haft virksomheder gennem et nyt projekt – Maker-programmet. Her har fire virksomheder sat fokus på optimering af designstrategier med brug af additive manufacturing (AM) / 3D print.

Og samtlige af virksomhederne melder, at deres nye viden om AM-teknologien vil føre til forandringer i både måden, de tilgår design på, samt hvordan de producerer deres produkter. To af virksomhederne har allerede kort tid efter forløbets afslutning iværksat en ny fremgangsmåde for produktudvikling, inklusive en optimering af processen fra materialeforbrug til produktion.

Maker-programmet sætter fokus på designoptimering med de tre perspektiver – system, digital og materiale – som omdrejningspunkt. I forløbet gennemgik Maker // Viadukten fem forskellige systemperspektiver for virksomhederne, hvormed de får værktøjer til at arbejde med enkeltprodukter som led i større systemer med fokus på bæredygtighed. Virksomhederne tager stilling til hvad de skal digitalisere, hvilket de får hjælp til gennem introduktion til digitale værktøjer, der kompletterer produktdesign og -udviklingsprocessen. Endeligt sættes fokus på printer- og materialemuligheder, hvor det bl.a. er inkluderet, hvordan 3D printere til plastik kan bidrage til cirkulære forretningsmodeller baseret på genanvendelse.

Med en gennemgang af de tre perspektiver, får virksomhederne nye redskaber til at løse deres designproblemer, hvilket indebærer at de samtidigt gør sig overvejelser om deres organisering, produkter, og forretningsmodeller. Som et led i forløbet har virksomhederne adgang til Maker // Viaduktens værksted og 3D printere.

Fakta om Maker-programmet

- Maker-programmet sætter fokus på designoptimering med de tre perspektiver – system, digital og materiale – som omdrejningspunkt.

- I alt har fire virksomheder deltaget i Maker-programmet – herunder to designbureauer samt to startups, hvor den ene er undervejs i sin produktudviklingsfase, mens den anden er nået lidt længere i forhold til markedsføring af sine produkter.

- Programmet har kørt fra maj til juni.

- Programmet er gennemført i samarbejde med Maker // Viadukten, som har været operatør.