Dansk AM Rapport 2021: Potentiale til en bæredygtig fremtid

Dansk AM Rapport 2021: Potentiale til en bæredygtig fremtid

Siger man 2020, siger man uundgåeligt coronapandemien. COVID-19 prægede størstedelen af året, der gik, hvormed der blev skabt en øget opmærksomhed om AM-teknologien som et stærkt værktøj – også under krisetider.

Den akutte efterspørgsel på medicinsk udstyr, aktiverede blandt andet “Maker”-bevægelser, som 3D printede værnemidler og var i stand til – med lav responstid – at levere det til hospitaler i nød. Udover hospitaler, var SMV’er med globale forsyningskæder stærkt berørt af krisen på grund af nedlukkede produktioner og logistiske forsinkelser rundt om i verden. Det affødte et behov for i stedet at producere lokalt, og her er AM teknologien en oplagt mulighed, som også flere danske fremstillingsvirksomheder erfarede og tog til sig.

Trods pandemi, er den grønne dagsorden fortsat vigtig – hvis ikke vigtigere. AM-teknologien rummer et stort, bæredygtigt potentiale, som mange danske fremstillingsvirksomheder allerede har erfaret, men som endnu flere skal og vil opdage.

Koblingen mellem AM og bæredygtighed er tæt, ikke mindst relevant, og Dansk AM Hub har i fællesskab med vores økosystemaktører en rolle i at pointere dette over for især fremstillingsvirksomheder. Derfor igangsætter vi løbende initativer med fokus på bæredygtighed således, at det danske økosystem udvikles på AM-teknologien.

Der skal tilmed udvikles på industrielt 3D print i metal. AM i metal åbner et væld af nye muligheder, men er endnu ikke udbredt blandt danske fremstillingsvirksomheder. Dog har flere serviceleverandører og uddannelsesinstitutioner engageret sig i udviklingsprojekter på den front, således at danske virksomheder kan få adgang til viden om AM i metal og få lov til at teste teknologien.

Hent rapporten herunder og læs mere om dette. Her kan du også få en status på AM i Danmark og blive klogere på både AM-udviklingen i året, der gik, samt hvad Dansk AM Hub ser frem imod i 2021.

God læselyst!

Hent Dansk AM Rapport 2021:

Fakta om rapporten

- Dansk AM Hub udgav for første gang ‘Dansk AM Rapport’ i starten af 2019. Dette års rapport er den tredje i serien, som årligt tager pulsen på udviklingen inden for AM.

- Rapporten er målrettet aktører i det danske AM-økosystem samt danske fremstillingsvirksomheder, særligt SMV’er.

- Ved spørgsmål, kontakt da info@am-hub.dk.

Om Dansk AM Hub

Dansk AM Hub er Danmarks nationale samlingspunkt for Additive Manufacturing med det mål at styrke dansk erhvervslivs konkurrenceevne ved at fremme brugen af Additive Manufacturing og 3D print. Der er et særligt fokus på små og mellemstore virksomheder og udvikling af nye forretningsmodeller, som kan føre til vækst, innovation og bæredygtige løsninger.

Dansk AM Hub er initieret og udviklet af Industriens Fond.

Terma reducerer materialeforbrug og produktionstid markant med AM

Hidtil har Terma A/S haft et højt materialespild i produktionen af en særlig komponent til kampflyet F-35. Det forsvinder med 3D-print, som også reducerer produktionstiden fra 55 til knap 5 timer. Næste skridt er at bruge fremstillingsmetoden til store støbeforme og aluminiumsdele.

De fleste virksomheder vil gå langt for at undgå et højt materialespild. Det behøver Terma ikke. Det rækker at tage til Lindø på Fyn. Her kan FORCE Technology producere en særlig komponent til kampflyet F-35 Lightning II ved hjælp ved hjælp af additive manufacturing (AM)-teknologi.

“Hidtil er vi startet med 219 kg stål, som vi så har bearbejdet til en komponent på syv kg. Med additive manufacturing kræver det kun ti kg pulver,” siger Philippe Lovejoy-Courrier, der er Senior Specialist i Innovation Lab, Smart Manufacturing hos Terma.

Additive manufacturing reducerer ikke alene materialeforbruget. Det er også væsentligt hurtigere at producere komponenten. Med traditionel spåntagende bearbejdning tager det 55 timer. Dertil kommer efterbearbejdningen. Med additive manufacturing kan den produceres på 4,5 timer.

Kort produktionstid giver potentielt kort leveringstid, og når komponenten ydermere kan produceres on-demand, behøver Terma ikke have dyrt 15-5PH-stål på lager, hvilket giver et bedre cashflow.

Særdeles høje kvalitetskrav

Komponenten indgår som førnævnt i kampflyet F-35 Lightning II. Med andre ord er kvalitetskravene særdeles høje, og Terma har da også udsat komponenten, der er produceret med additive manufacturing, for omfattende udmattelsestest.

“Resultaterne er lovende, så næste skridt er at gå i dialog med kunden,” (Lockheed Martin, red.) siger Philippe Lovejoy-Courrier.

Komponenten kan blive startskuddet til, at Terma producerer andre komponenter i 15-5PH-stål med additive manufacturing. “Det er udfordrende at bearbejde den type stål. Generelt kan man sige, at laser cladding giver god mening ved hårde metaller og høje materialeomkostninger,” siger Philippe Lovejoy-Courrier.

Storskala 3D-print af støbeforme

Apropos dyre materialer er Terma og FORCE Technology også i gang med andet projekt, som er blevet muligt med den nye Multiprocess Large Scale 3D-printer på Lindø. “Vi ser på, om det kan lade sig gøre at printe støbeforme i højnikkellegeringen Invar. I dag producerer vores underleverandør støbeformene ved at svejse tykke plader sammen for derefter at fræse støbeformene ud. Vi taler om to-tre tons råmateriale pr. støbeform til en kilopris på 200-300 kr., og det er også dyrt i lønomkostninger og tager lang tid. Det ikke er unormalt med et halvt års leveringstid. I stedet kunne det være rart at have en tønde pulver stående på Fyn, så støbeformene kunne produceres hurtigere og billigere,” siger Philippe Lovejoy-Courrier og fortsætter: “Ingen har før printet støbeforme i Invar, så det er innovativt, men også udfordrende, for støbeformene er tre-fire kvadratmeter store.”

Førende i Skandinavien

Philippe Lovejoy-Courrier bringer også et tredje materiale i spil, når han taler om potentialet i 3D-print.

“Stål udgør under én procent i vores produktion. Vi anvender først og fremmest aluminium. Derfor er det interessant for os, at der udvikles højstyrkelegeringer i aluminium på pulverform. Det har ikke været muligt før nu, hvor der er kommet nogle nye pulvertyper, som vi ser på sammen med FORCE Technology. I første omgang vil vi fremstille nogle prøvestænger og trække dem over for at undersøge udmattelsesegenskaberne,” siger Philippe Lovejoy-Courrier.

Dermed fortsætter Terma og FORCE Technology et mangeårigt samarbejde, som han er glad for. “Man er i gode hænder hos FORCE Technology. De har alle de relevante kompetencer i huset, og det tager aldrig lang tid at få en kompetent vurdering – f.eks. hvis vi har lavet en udmattelsestest af et materiale, og ikke forstår resultatet. De er de bedste inden for metallurgi, og ingen andre i Skandinavien mestrer den type additive manufacturing, som vi får lavet på Lindø,” understreger Philippe Lovejoy-Courrier.

Læs mere om Terma A/S her.

Dit juridiske ansvar i markedsføringen af 3D-teknologiens bæredygtige potentiale

Dit juridiske ansvar i markedsføringen af 3D-teknologiens bæredygtige potentiale

Det er Accuras erfaring, at virksomheder, som til daglig er i berøring med 3D print eller 3D printede produkter, ofte står med en række juridiske udfordringer, som kan være svære at identificere, og som ofte bliver glemt eller nedprioriteret.

I vinterudgaven af Accuras nyhedsbrev kan du som 3D print-virksomhed blive klogere på alternative måder, hvorpå du kan integrere bæredygtighed i dine daglige forretningsaktiviter. Du kan tilmed blive klogere på, hvordan du undgår juridiske faldgruber i din markedsføring af 3D-teknologiens bæredygtige potentiale.

Hent Accuras nyhedsbrev i PDF her:

Dansk AM Hub får bæredygtigt bestyrelsesmedlem

Gitte Buk Larsen indtræder pr 1/1-2021 i bestyrelsen for Dansk AM Hub, der er Danmarks nationale samlingspunkt for Additive Manufacturing (AM)/3D print og arbejder med at gøre Danmark verdensførende i at bruge AM til mere bæredygtig produktion.

Gitte Buk Larsen har de sidste 12 år siddet som forretningsudviklings- og marketingschef i familiens virksomhed Aage Vestergaard Larsen A/S. Virksomheden forvandler årligt 15.000 ton plastik til granulat, så plastikken kan få nyt liv i nye produkter – og der er hele tiden nye udviklingsprojekter i støbeformen, og virksomheden arbejder bl.a. nu med at lave granulatet til ruller med filament af genanvendt plastik på, der kan blive til nye innovative produkter i en 3D printer.

”Forventningen er, at 50 pct. af verdens plastikvarer om 20 år vil blive produceret med 3D-teknologi. I Dansk AM Hub er det et mål, at Danmark skal blive et af verdens ledende lande indenfor genanvendelse af plast ved brug af industriel 3D print. Danmark har en stærk plastindustri, og Gitte har meget stor erfaring med genanvendelse, cirkulære løsninger og bæredygtig produktion”, siger bestyrelsesformand i Dansk AM Hub, Tue Mantoni:

”Vi er meget glade for, at hun har sagt ja til at være en del af Dansk AM Hub og dermed bidrage til at gøre dansk industri mere bæredygtig”.

Gitte Buk Larsen har i næsten fået modermælken serveret i en flaske af genanvendt plastik og har i dag brugt sammenlagt 18 år i familievirksomheden, som hendes far grundlagde i 1972.

”Vi har genanvendt plastik siden da, så i bund og grund gør vi det, vi altid har gjort – bare med noget ny og spændende teknologi i form af AM og 3D print”, siger Gitte Buk Larsen og taler passioneret om bæredygtighed og cirkulær økonomi:

”AM og 3D print fortjener mere opmærksomhed, da der er stort potentiale og gevinster, som ikke er muligt andre steder. Der er f.eks. mindre spild, og det gælder både produktion i plast og metal. Det er en spændende verden, som jeg glæder mig til at sætte mit aftryk – eller print på.”

Ud over sin nye bestyrelsespost i Dansk AM Hub er hun også bestyrelsesformand i Aage Vestergaard Larsen A/S og har flere poster i bl.a. Plastindustrien og i Netværk for Bæredygtig Erhvervsudvikling (NVE).

Gitte Buk Larsen er udpeget til bestyrelsen af Industriens Fond, som har initieret og udviklet Dansk AM Hub.

Nytårshilsen fra Dansk AM Hub

Danmark skal vise resten af verden,

hvordan vi designer, udvikler og producerer fremtidens produkter

Nytårshilsen af CEO, Frank Rosengreen Lorenzen:

Det er nok for sent at ønske godt nytår, men jeg tror, at vi er mange, der faktisk ønsker os et godt nyt år. Corona har overskygget alt og alle i det seneste år, og vi trænger til at komme mod lysere tider.

Vi må dog ikke lade en god krise gå til spilde, som Churchill engang sagde, og det glæder mig, at additive produktionsformer har vundet frem under krisen. Vi kan se det på de mange gode eksempler på, hvordan 3D print og AM har hjulpet frontpersonale i hospitaler med værnemidler, ventilatorer eller andet. Vi kan se det i form af den konsolidering, der foregår netop nu, hvor teknologileverandører inden for additiv produktion får store investeringer, og vi kan se det i en fornyet energi i fremstillingssektoren til at tænke værdikæder mere robuste. Vi skal bruge den fornyede energi til også at gøre AM til et aktivt bidrag til den grønne omstilling.

Jeg bliver tit udfordret på, om AM er bæredygtigt i sig selv. Her er der – ligesom for andre produktionsteknologier – stadigt meget at gøre. Jeg synes dog, spørgsmålet ‘Hvordan anvender vi AM til at skabe bæredygtighed?’ er mere relevant. Hvordan kan vi bruge AM til at skabe mere energieffektive produkter, skabe flere og mere cirkulære produktionsmodeller og mere on-demand, digitale og distribuerede værdikæder?

De spørgsmål, synes jeg, at vi i Danmark skulle gå meget højere op i. For har vi konkrete svar på dem, så kan vi også signalere til udlandets mange teknologileverandører og eksperter, at Danmark, som verdens førende grønneste produktionsland, er værd at interessere sig for og investere i. Hvis Apple kan investere 6 milliarder i et datacenter i Viborg på grund af vores grønne energi, stærke energinet og sikre forsyning – så kan HP, EOS eller Stratasys vel også investere i Danmark for at bruge vores grønne energi til additiv produktion, arbejde med vores dygtige fremstillingssektor og AM-eksperter og dermed skabe et helt nyt, dansk produktionseventyr?

Nu er tiden inde til, at vi i Danmark viser resten af verden, hvordan vi designer, udvikler og producerer fremtidens produkter.

Debat: Er dine julegaver egentlig bæredygtige?

Af Frank Rosengreen Lorenzen

Læs debatindlægget hos Børsen her.

Under træet bugner det med pakker – heldigvis, for i disse coronatider er det vigtigt, at vi tænker på hinanden. Men vi skal også tænke på miljøet. For er vores julegaver egentlig bæredygtige?

Julemandens slæde kan ikke transportere alle pakkerne, og den store efterspørgsel på varer produceret i udlandet efterlader et massivt CO2-aftryk på vores miljø. Både fordi de produceres med store mængder materiale – men også transporteres med tog, fly og lastbil fra en fabrik i Kina til juletræet i København, Kerteminde og Kolding.

Julen koster penge, men den koster også CO2. Faktisk er julegaver så slem en miljøsynder, at det ødelægger julestemningen. Produktionen af vores julegaver koster ifølge tænketanken Concito omkring én million ton CO2 for danskerne – samme store mængde, som man i 2025 sigter efter at spare med den nye ambitiøse klimaaftale for vejtransport. Jeg siger ikke, at vi skal droppe julegaverne, men vi er nødt til at gentænke produktionen af dem – og alt andet – hvis vi vil have en chance mod klimakrisen.

Øverst på min ønskeliste er, at vi begynder at investere i og anvende nye produktionsteknologier som additiv produktion/3D print – der vokser eksplosivt i særligt udlandets fly- og bilindustri. I stedet for den traditionelle produktion med gammeldags tunge maskiner, der støber eller fræser produkter ud med brug af meget materiale, skal vi producere kun ved at bruge det nødvendige materiale. Vi skal producere tæt på brugeren og spare transporten. Vi skal være stærke på digital produktion og først trykke ”print” på filen, når en vare er købt og ikke fylde varelagre med produkter blot for at kassere en stor del senere. Og vi skal designe produkter bestemt til cirkulær produktion, og som ved hjælp additiv produktion er mere effektive, lettere og stærkere, så de i hele deres levetid sparer energi og C02.

Danmark har en gave; en stærk og innovativ fremstillingsindustri og vedvarende energi i vores strømforsyning. Lad os udnytte de to ting bedre ved at koble dem med additiv produktion. Sådan kan vi vise Kina og andre store industrilande, hvordan man designer, udvikler og producerer bæredygtige produkter så tæt på CO2-neutralt som muligt. Lad os få de gaver under juletræet!

AM Hub lægger hestekræfter i metalprint

3D metalprint er løsningen, hvis danske produktionsvirksomheder skal følge med udviklingen og efterspørgslen fra især udlandet. Derfor ansætter Dansk AM Hub i samarbejde med Herning Kommune en mand til at udbrede kendskabet og brugen af 3D metalprint.

Mens den klassiske Volkswagen kører fra samlebåndet og ud på verdens veje, kører den nye Czinger Vehicles ud fra en 3D metalprinter. Bilen er 100% digitalt fremstillet fra forlygter til udstødningsrør og med kun 80 dele mod Folkevognens nærmere 3.000 dele. Czingeren er produceret i USA og er et godt eksempel på, hvad 3D teknologien kan. Med 3D produktionen kommer nemlig et spændende design, stor holdbarhed og mulighed for at lave konstruktioner, der ellers ikke kan lade sig gøre. Det er en interessant udvikling inden for bilindustrien og noget, som også tyske bilproducenter har særlig fokus på.

Og det kan give både udfordringer og muligheder for hundredvis danske virksomheder, der i dag er underleverandører til den tyske bilindustri, hvis de ikke følger med udviklingen.

– Vi står over for en elektrificering af hele bilindustrien, hvor masser af danske aktører har kernekompetencer. For at sikre deres konkurrenceevne skal de små og mellemstore metalvirksomheder have 3D metalprint ind i deres produktion og forretningsmodel, siger Frank Rosengreen Lorenzen, der er direktør for Dansk AM Hub, en aktør skabt af Industriens Fond netop for at udbrede additive teknologier til dansk industri.

I Danmark har vi cirka 400 danske virksomheder, der leverer alt fra batterier til små komponenter til de tyske bilfabrikker. Hvis de lærer at beherske de mange fordele ved den fremadstormende 3D metalprint-teknologi, kan de være frontrunners på en nøgleteknologi og spille en signifikant rolle i elektrificeringen i bilindustrien samt skabe mange flere jobs.

Og netop derfor er Dansk AM Hub ved at ansætte en person, som med base i Herning kan dække hele Jylland. Med tre 3D metalprintere til rådighed på uddannelsesinstitutioner i Herning og flere andre printere i bagagerummet skal han sørge for, at de jyske produktionsvirksomheder får kendskab til mulighederne og let kan komme i gang med at bruge den nye teknologi – bl.a. ved at tilbyde dem at låne dem en printer midlertidigt for at kunne opleve de mange fordele, før de evt. selv investerer i én.

– I det midtjyske er der stærke metalhåndværk og -traditioner, og der er særligt mange metalvirksomheder i Herningområdet. Samtidig er der en kultur og ånd om at turde sætte barren højt og arbejde sammen med flere interesser samt en tro på, at industri og produktion er en vigtig del af fremtiden og en nøgle for dansk konkurrenceevne, siger Frank Rosengreen Lorenzen.

Herning byder AM og 3D velkommen

I Herning Kommune tror de også stærkt på potentialet og udviklingen i 3D metalprint, og kommunen har afsat halvanden million kroner til området over de næste tre år.

Derfor har Herning Kommune også etableret den Midt- og Vestjyske 3D MetalAlliance sammen med Herningsholm Erhvervsskole & Gymnasier, AU Ingeniørhøjskolen i Herning, DAMRC og Erhvervsrådet Herning & Ikast-Brande med formål at styrke udbredelsen af 3D metalprint.

Den treårige bevilling fra Herning Kommune skal bl.a. bruges til at lave et ansættelses- og kontorfællesskab for AM Hub og 3D MetalAlliancen i Herning, så de to organisationer i fællesskab kan styrke indsatsen for øget anvendelse af 3D metalprint.

– Vi glæder os til at kunne byde AM Hub velkommen til Herning og ser frem til at samarbejde med dem gennem 3D MetalAlliancen. I vores område har vi en stor andel af produktionsvirksomheder, specielt indenfor metalindustrien. Denne styrkeposition skal vi værne om og udbygge yderligere ved bl.a. at skabe de bedst mulige betingelser for industriens teknologiske og digitale omstilling, siger Henrik Kjeldsen, der er erhvervschef i Herning Kommune.

– Samarbejdet med AM Hub kan hjælpe os med hurtigere og bedre at realisere vores ambition om at skabe et kraftcenter, som skal skaffe dansk industri adgang til viden, uddannelser og kvalificeret arbejdskraft indenfor 3D metalprint, vurderer Henrik Kjeldsen.

En større vision

I Dansk AM Hub håber man, at mange andre vil følge Herning Kommunes eksempel og tage de mange fordele ved 3D print ind for at forbedre både produktionen og slutproduktet – som med en digital fremstilling både kan give bedre designs næsten helt målrettet kundens specifikke ønsker, i bæredygtigt materiale og uden transport.

Inden for metal 3D print er der stor vækst internationalt – især i salget af materialer, hvor metal oplevede en vækst på 28 procent sidste år, og metal 3D print gør et imponerende indhug i produktionen af slutkomponenter.

– Det er afgørende, at vores dygtige danske metalvirksomheder har øje for denne teknologi, og gennem vores initiativ i Herning får mulighed for at både at komme i gang, men også videre uden det kræver store investeringer. Vi skal lægge os først i ræset, siger Frank Rosengreen Lorenzen, som har en tydelig vision for dansk industri:

– Måske er tiden kommet til, at vi viser verden, hvordan man gennem denne teknologi producerer en CO2-neutral elbil MADE IN DENMARK.

Se omtalen af indsatsen hos f.eks. TV MIDTVEST

3D metalprinter på AU Herning. Foto: AU Herning.

Nyt europæisk projekt etablerer produktionsberedskab til fremtidige sundhedskriser

Den igangværende COVID-19 pandemi har tydeligt vist, at der globalt set er behov for et øget beredskab, som hurtigt kan omlægge produktionskapacitet til fremstilling af medicinsk udstyr. Derfor skal et nyt fælleseuropæisk projekt sikre en pålidelig og hidtil uset produktionskapacitet, som lynhurtigt kan aktiveres i tilfælde af pludselig efterspørgsel – fx i tilfælde af en ny pandemi.

I 2020 har vi set, hvordan COVID-19-pandemien lynhurtigt spredte sig på tværs af landegrænser og regioner og fik enorm indflydelse på folks liv. Pandemien har sat Europas produktionssystem under voldsomt pres pga. det kæmpestore og akutte behov for vitalt medicinsk udstyr – og systemet formår ikke at imødekomme behovene. Det er på dette bagtæppe, at et nyt fælleseuropæisk projekt netop har set dagens lys.

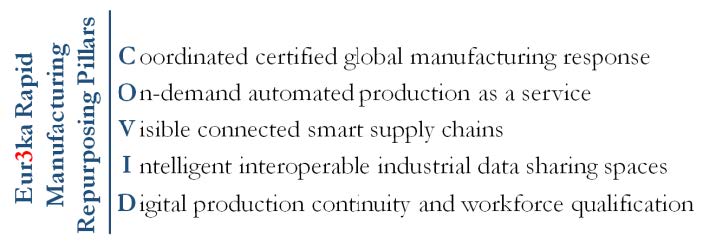

Det toårige Horizon 2020 projekt har fået navnet Eur3ka, som er en kreativ forkortelse af ’EUropean Vital Medical Supplies and Equipment Resilient and Reliable Repurposing Manufacturing as a Service NetworK for Fast Pandemic Reaction’. Den igangværende pandemi har skabt akutte behov, og med den korte tidshorisont er der nærmest tale om et sprint-projekt. Projektet samler mere end 20 internationale partnere, herunder Siemens, ATOS, Fraunhofer Institute og Oslo Universitet, som i fællesskab skal etablere et koordineret beredskab mod fremtidige sundhedstrusler. Det skal ske gennem et netværk af produktionskapacitet bestående af effektive og omstillingsparate fremstillingsmetoder som fx 3D-print, der kan aktiveres til fremstilling af kritisk og komplekst sundhedsudstyr. Danmark er også repræsenteret i projektet gennem Teknologisk Institut, Dansk AM Hub, Create it REAL og SMV Automatik.

Traditionelle forsyningskæder er utilstrækkelige

På grund af den igangværende pandemi står den Europæiske økonomi og fremstillingsindustri nu over for scenarier, som man ikke har kunnet forudse. For at imødekomme en stigende global efterspørgsel vurderer WHO således, at industrien skal øge produktionen med 40%, og regeringerne opfordres til at handle hurtigt for at øge udbuddet. Virksomhederne reagerer på forskellig vis for at sikre driften og reducere sårbarhedeni forsyningskæderne – og nogle forsøger på innovativ vis at omlægge deres produktionskapacitet for at generere omsætning på anden vis.

Selv om nogle forsøger at løse problemet nationalt, vurderes det, at den bedste chance for at lykkedes er at løse problemet på global skala – det er også tilgangen i Eur3ka-projektet.

På kort sigt er den eneste løsning at få de etablerede producenter af medicinsk udstyr (fx ventilatorer) til producere væsentligt flere enheder meget hurtigt. Problemet er, at disse virksomheder allerede har øget deres produktion med 30-50%, og de kan ikke alene skabe den vækst på 500-1000%, som er nødvendig for at forhindre flere hundrede tusind dødsfald på verdensplan.

Lige nu står fremstillingsindustrien således over for en unik udfordring – og mulighed: At skabe grundlaget for et langsigtet og hurtigt-reagerende globalt produktionsnetværk, som er i stand til fleksibelt at håndtere akut øget efterspørgsel på medicinsk udstyr og forsyninger.

Eur3ka bygger videre på eksisterende initiativer

I dag er man allerede ved at skabe et globalt modsvar gennem det verdensomspændende netværk af avancerede fremstillingshubs. Eur3ka bygger videre på disse indledende initiativer til et COVID-19 modsvar, som går ud på at samle avanceret fremstilling og digitale katalysatorer, som tilsammen vil øge modstandsdygtigheden og styrke genopbygningen i kampen mod nuværende og fremtidige pandemier.

Det primære mål med Eur3ka-projektet er at muliggøre en global og fair adgang til et koordineret pandemisk kriseberedskab, som kan omlægge produktionskapacitet. Hertil skal der skabes fælles referencer for bl.a. fremstillingsteknologier, og sidst men ikke mindst skal der etableres Eur3ka-fremstillingsnetværk og kapacitet på tværs af industrier. Disse netværk og deres fremstillingskapacitet skal gøre det muligt at forbinde globale produktions- og forsyningskædefunktioner med medicinsk viden, når behovet opstår – og tilbyde det som en service. På den måde kan man sikre en hurtig omstilling af produktionen ved øget og pludselig efterspørgsel efter medicinske forsyninger og udstyr.

De danske partnere

Dansk AM Hub: Med et omfattende netværk inden for især 3D-print økosystemet og producentmiljøet i Danmark spiller Dansk AM Hub spiller en nøglerolle i projektets formidling og de tilhørende netværksaktiviteter.

Teknologisk Institut: I projektet har Teknologisk Institut fokus på hurtig tilpasning af produktionen til nye produktionslinjer – specielt inden for 3D-print, hvor hurtig omstilling og tilpasning er en del af grundpræmissen. Desuden skal Teknologisk Institut hjælpe med at lave procedurer og politikker for de komponenter, som producenter på tværs af produktionsnetværket skal fremstille.

Create it Real: I projektet byder Create it REAL ind med 3D-print teknologi, herunder højhastigheds 3D-print, sikkert print og integration af 3D-print teknologi.

SMV Automatik: SVM driver en pilotdemonstrator på modulære produktionslinjer til en bred vifte af medicinsk udstyr. Dermed kommer SVM til at arbejde på validerings- og integrationstest. I Eur3ka repræsenterer SVM maskinleverandørens perspektiv – og leverer inspiration til fleksibelt og agilt produktionsudstyr.

Vil du vide mere?

Læs den første pressemeddelse om Eur3ka og bliv endnu klogere på projektet.

Debat: En grøn skattereform uden hockeystick

Af Frank Rosengreen Lorenzen

Læs debatindlægget hos Børsen her.

Regeringens nye skattereform omfatter ud over en forhøjelse af energiafgiften også en ”Grøn Kickstart”, hvis hovedindhold er at forbedre afskrivningsreglerne. Bevares, det er positivt, at vores produktionsapparat får stærkere incitamenter til at investere i nye maskiner, men for én, der har oplevet danske produktionsvirksomheder indefra, er der for mange sorte huller til, at det reelt kan kaldes grønt.

For kan det tænkes, at den energibesparende maskine ikke er grøn? Hvad hvis der investeres i maskiner, som er en anelse mere energibesparende, men omvendt bruger mere materiale – der samtidig kommer fra Asien og er transporteret verden rundt og hjem til de ”energibesparende” maskiner. Og lur mig om ikke virksomhederne vil investere i den teknologi, de allerede kender, så vi igen får investeringer i særligt sprøjtestøbere eller CNC-fræsere. Velafprøvede teknologier, men som indebærer stort materialespild, stort transportbehov og hvor vi med vores velmenende investeringer risikerer at forøge CO2-udledningen.

Materialeforarbejdning – altså hvordan aluminium, glas, metal osv. forarbejdes til fx vinduer, legetøj og biler – svarer til 20 % af al jordens CO2-udledning og ser desværre kun ud til at stige. På mange måder er vores eksisterende produktionsteknologi gået i sort, og vi har ikke behov for at forlænge verden med brædder, men finde en måde at producere bæredygtige nye brædder på.

Lad os gå forrest med danske investeringer i fremtidens produktionsteknologi – f.eks. additiv teknologi, hvor det er muligt at undgå materialespild, transport og varelager. Kun sådan kan vi tage de første skridt i retning af en meget omtalt teknologisk hockeystick. En hockeystick, som i øvrigt også kan printes i langt bedre designs, i bæredygtigt materiale og uden transport. Behersker vi denne kompetence i vores danske produktion, vil vi kunne skabe et nyt dansk produktionseventyr og samtidigt producere med 80 % vedvarende energi og dermed tæt på CO2-neutralt.

Se, det ville være en grøn kickstart, der fandt hockeysticken.

Tilmelding medlem

Vi er til for at hjælpe!

Lad os tage et møde og find ud af, hvordan vi kan skabe værdi for hinanden. Afhængig af jeres virksomhed har vi en række værditilbud, som vi gerne vil tilbyde jer. Vi arbejder hver dag på at skabe en mere bæredygtig produktion i Danmark igennem brugen af Additive Manufacturing. Vi har igennem vores projekter og initiativer samarbejdet med en lang række af danske virksomheder for at opnå netop dette. Vil du være den næste?

Besvar nedenstående og vi kan tage et møde i den nærmeste fremtid om vores samarbejdsmuligheder.