Danske 3Shape gør det uopnåelige til allemandseje

Med missionen ”innovate to improve patient care” har 3Shape sat sig på tandlægemarkedet med teknologi, der muliggør behandlinger og kvalitet, der ellers ikke var mulige.

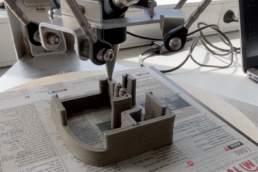

3Shape laver scannere og software, der i kombination med 3D print stiller behandling til rådighed, som ellers var uopnåeligt. Tandlægerne får nogle redskaber, så de kan skabe proteser, gebis og meget andet langt mere præcist, hurtigere og billigere.

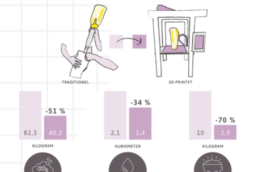

3Shapes historie starter egentlig med høreapparater, eller nærmere betegnet scannere til at kunne lave individuelle høreapparater. Og med en kontrakt med Widex, var starten til den store vækstsucces, som 3Shape er blevet, allerede lagt. Høreapparatsmarkedet er blevet vendt helt på hovedet med 3Shapes scannere og industriens produktion med 3D print. Fra store fabrikshaller med folk i hvide kitler med slibemaskiner, der bøjede, malede og limede til 3D print og montering af elektronik, design og software.

I 2005 gik 3Shape ind på dentalmarkedet, og er gået fra at være en start-up virksomhed til at have knap 1600 medarbejdere på verdensplan og et bruttoresultat der steg 6.721 % fra 2012-2016.

Men hvad er det så de kan?

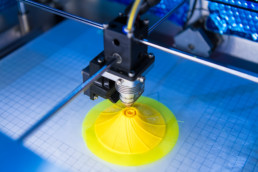

3Shapes scannere og software, der kan bruges til bl.a. 3D print skaber mass customization produktion. Altså masseproduktion af individuelle produkter. Man kan producere mange enheder på én dag, men de kan alle være forskellige. Det er fx modeller af folks tænder, der før blevet lavet som gipsaftryk med langt flere skridt og til langt større gene for patienten. Så ikke alene gør man produktionen hurtigere og billigere, man forbedrer kvaliteten for patienterne og demokratiserer på sin vis markedet, fordi flere vil kunne få råd til at lave tænder, når man kan lave det med nye metoder.

Tandlægebranchen er ikke så hurtig at forandre som høreapparatsindustrien. Tandlæger laver rigtig mange forskellige ting. Bøjler, gebisser, implantater, broer, kroner m.m. Rigtig meget af det kan laves med 3D print, og spørger man David Fischer, der er Director for R&D Software hos 3Shape, vil rigtig meget blive lavet med 3D print i fremtiden.

”Ny teknologi kommer ind alle steder. Alle tandlægerne kommer til at have en scanner. Ligesom røntgen i dag. Og når du så har scanneren og det er nemt at designe produkterne, så er det helt oplagt, at næste skridt er en 3D printer i klinikken, så man kan producere på stedet”.

Han tilføjer, at der stadig vil være specialiserede produkter, der skal laves på laboratorier, men at de nye teknologiske muligheder også vil forandre arbejdsmarkedet for tandlæger og teknikkere i branchen.

Hvor hører arbejdskraften hjemme?

Med traditionelle metoder var der mange manuelle skridt og meget arbejde omkring tænder er håndlavet. Kompetencerne omkring det bliver bygget op over lang tid, fordi meget af det sidder i fingrene, når tænder skal bygges og komme til at se så naturtro ud som muligt.

Så udover at man får et andet produkt, så vil det også være et andet sæt arbejdskraft, der bliver behov for.

Og det er ifølge David Fischer ikke en dårlig ting, for der er ikke mange der uddanner sig til det håndværk, der tidligere var brug for. Det er tidskrævende at producere, så en stor del af produktionen vil alligevel blive sendt til Kina eller andre lande med lavere omkostninger, og det tager dermed også længere tid end det gør med scanning og 3D print.

Ved at introducere 3D print til produktionen, bliver det nogle andre mennesker og arbejdskraft, der er behov for. Man skal vide noget om computere og teknologi. Men det er ikke et kunstværk, der skal sidde i fingrene.

”Det vi ser i dag, er en maskine. Den bruger strøm og kører af sig selv. Hertil kommer efterbehandling, men overhead på dette retfærdiggør ikke at sende det til Kina. Og dermed flytter arbejdet tilbage til det sted, produktet skal bruges”, fortæller David Fischer.

For 3Shape og David Fischer er rådet til andre virksomheder omkring 3D print klart:

”Det lyder fancy med 3D print. Men det er relativt simpelt. Man tilføjer materiale i stedet for at fjerne det. Hvis man går med overvejelser om at kunne bruge 3D print, så er det bedste råd simpelthen at hoppe ud i det. Det kan sagtens være med én lille printer til at starte med, men få medarbejdere involveret, så opstår de nye ideer og man får hele tiden ny erfaring” slutter David Fischer.

Om 3Shape

- 3Shape blev stiftet i 2000 af Tais Clausen og Nikolaj Deichmann.

- Virksomheden omsatte i 2017 for 1,56 milliarder kroner mod 942 millioner kroner i 2016. En vækst på 60 % på et år.

- Overskuddet for 2017 var 457 millioner kroner efter skat, svarende til knap 30 % af omsætningen.

- 95 % af 3Shapes salg er til eksport.

- 3Shape har kontorer og udviklingsafdelinger i 20 lande.

- Hardwaren produceres på en fabrik i Polen.

- 3Shape har knap 1600 medarbejdere, hvoraf cirka en tredjedel arbejder med forskning og udvikling.

- I 2016 kårede Dagbladet Børsen 3Shape til året gazellevirksomhed, bl.a. med begrundelsen, at firmaets bruttoresultat på dentalt udstyr var stedet 6.721 % i løbet af de sidste fire år.

Related Posts

05/03/2025

3DCP sætter betonprint på skoleskemaet sammen med Herningsholm Erhvervsskole

I et undervisningsforløb mellem 3DCP…

18/11/2024

PERFI Prints a Hearing Aid in Seconds – Could Transform the Entire Industry

The startup company won a pitch…

19/09/2024

Derfor er industriel 3D-print en gevinst for historisk byggeri

Matteo Baldassari fra virksomheden…

17/03/2023

3DCP Group genopbygger ukrainsk børnehave med 3D print

I april tager 3DCP Group - en gruppe…

05/01/2023

Med AM-teknologi vil Wohn bygge billige og mere bæredygtige Tiny Houses

WOHN er en dansk startup med en vision…

04/01/2023

Dansk genanvendt metalpulver revolutionerer 3D metalprint industrien

Nordic Metals indsamler maskin- og…

13/12/2022

Lostboyslab demonstrerer potentialet ved AM i en cirkulær økonomi

Lostboyslab har skabt et maker lab,…

18/10/2022

BEWI reducerer værktøjets vægt markant og opnår større fleksibilitet

I forløbet Design for Additive…

18/10/2022

3D print gav Newtecs kamerakomponent mere styrke og mindre vægt

Newtec laver optiske sorteringsmaskiner…

18/10/2022

Serman & Tipsmark optimerer nøgle til hydraulikudstyr: Sparer tid, materiale og penge

Serman & Tipsmark arbejder bl.a.…

18/10/2022

Med 3D print spiller violinen bedre og mere bæredygtigt

Larsen Strings producerer strenge til…

18/10/2022

3D printet design får drone til at flyve længere og løfte tungere

Den danske startup Airflight testede…

15/02/2022

Dansk iværksætter opfinder 3D-printet ”køkkenmaskine” til fremstilling af cannabisolie

Ingeniør og iværksætter Peter Selmer…

18/12/2021

Dansk teknologi skaber cirkulær produktion af indlægssåler

Create It REAL har udviklet teknologien…

18/03/2021

Med disruptiv teknologi forbedrer EYE-GO øjenpatienters vilkår

Ved at kombinere AM og sprøjtestøbning…

18/03/2021

FIM-teknologi forbedrer Quforas kontinens hjælpemiddel

FIM-teknologi har hjulpet Qufora A/S i…

18/03/2021

Endnu et vellykket Hybrid-forløb: Virksomheder forbedrer produkter, mens de sparer penge, tid og bliver mere bæredygtige

Læs her om fem virksomheder, som…

19/01/2021

Terma reducerer materialeforbrug og produktionstid markant med AM

Hidtil har Terma A/S haft et højt…

30/04/2020

3D print sikrer hurtig produktion af værnemidler under corona-krisen

Hos AddiFab i Jyllinge fandt man, under…

02/03/2020

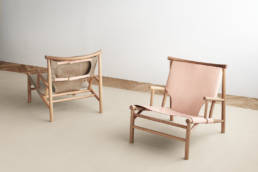

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…

02/03/2020

Med 3D print kan vi langt bedre supportere innovative startup-virksomheder

Siden 1940’erne har danske Carmo…

02/03/2020

Danitech: Langt om længe er vi nået til et stadie, hvor det giver mening at 3D printe i metal

For sønderjyske Danitech, der er…

06/06/2018

Monoqool var halvvejs i skifteretten – en 3D-printer forhindrede likvidering og grundlagde en millionforretning

Danske virksomheder kan lære meget af…