Klik på billedet for at se hvordan Aarhus Universitetshospital bruger 3D printede skæreguides til at operere.

3D print guider lægerne til bedre operationer i kæber og kranier

Fremtidens operationer bliver med højere præcision, kortere operationstider og langt mere bæredygtig takket være AM-teknologien. På Aarhus Universitetshospital har kirurger og ingeniører implementeret 3D print-teknologi som en del af proceduren, når der skal udføres operationer – udelukkende med henblik på at optimere resultatet for patienterne og samtidig nedbringe CO2-udledningen.

”Med denne teknologi kan vi fremstille patientspecifikke modeller og individuelt tilpassede værktøjer og vi kan dermed fremstille de komplekse geometrier, som kroppen nu engang består af”, siger klinisk ingeniør fra Aarhus Universitetshospital, Anders Mølgaard Jakobsen.

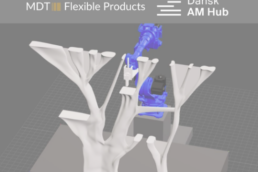

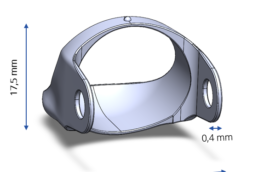

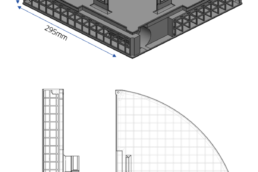

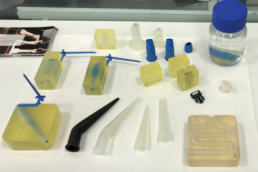

På Aarhus Universitetshospital samarbejder kirurger og kliniske ingeniører om at udvikle og 3D printe patientspecifikke skæreguides, der hjælper til at udføre mere præcise operationer. Med hjælp fra 3D print kan de således udvikle kopier af det emne, der skal opereres – f.eks. kranier, kæber og andre knogler – og dermed designe og producere skræddersyede skabeloner til den enkelte patient. På den måde minimeres operationstiden og præcisionen øges for et bedre resultat.

”Med 3D print kan vi planlægge og skabe et forudsigeligt resultat af en operation. I de seneste fem år har vi ikke reopereret en eneste af de patienter som vi har opereret på denne måde. Det er et kæmpe stort fremskridt”, siger Johan Blomlöf, overtandlæge på Aarhus Universitetshospital.

En 3D printet model kan også fungere som visuelt understøttende værktøj, når kirurgen skal forklare patienten, hvad der skal opereres og hvorfor. Derudover bruger kirurgerne modellen til at blive enige om, hvor snittet helt præcist skal ligge. Før blev denne beslutning først endeligt fastlagt under operationen, men nu tegner specialisterne – bogstaveligt talt – en fælles tuschstreg på plastikmodellen, inden de sender den tilbage til det virtuelle laboratorie hos ingeniørerne Joakim Lindhardt og Anders Mølgaard Jakobsen. Den store fordel ved at arbejde virtuelt er nemlig, at det giver mulighed for at perfektionere snittet og at ændre, hvis det viser sig ikke at være optimalt.

Mangel på hjælpemidler skabte frustrationer

Et typisk problem på hospitalet var tidligere, at både plastik- og kæbekirurger oplevede problemer med at kunne skaffe nok 3D-printede hjælpemidler til behandling af alle de patienter, der skulle opereres. Med en 3D printet kopi af patientens underkæbe kan kirurgen nemlig danne sig et meget præcist billede af, hvordan operationen skal foregå og endda foretage prøveoperationer, inden den rigtige operation for at øge kvaliteten af resultatet. Problemet var dog, at disse hjælpemidler skulle bestilles hjem fra udlandet og derfor ikke altid nåede at komme frem i tide til de patienter der skulle behandles hurtigt, hvilket var til stor frustration for kirurgerne.

På Aarhus Universitetshospital ansatte man derfor ingeniører, der skulle hjælpe dem med at komme hurtigere frem til løsning af de problemer, kirurgerne havde. Og allerede efter et års tid var de i gang med at implementere deres egne 3D printede hjælpemidler i operationerne. Før havde afdelingerne på Aarhus Universitetshospital bestilt 3D print fra USA eller Belgien, men det var både dyrt og tidskrævende. En enkelt skæreguide kunne koste 30.000-70.000kr. og ofte kræve, at en kirurg brugte sin fritid for telefonisk at få detaljerne på plads. Til sammenligning koster det ca. 60kr. at printe en kæbe på printcenteret i Skejby, når printer og ingeniørløn er betalt.

Teknologien kan dermed skabe store besparelser for sundhedsvæsenet, da man selv kan producere emnerne og dermed er uafhængige af eksterne leverandører. Derudover bliver hver eneste operation mere bæredygtig, da emnerne produceres in-house og på den måde elimineres behovet for import fra andre lande.

”De åbenlyse fordele ved at bruge 3D print i sundhedsvæsnet er, at vi kan højne resultaterne for patienterne, kirurgerne kan arbejde med større sikkerhed, vi får kortere operationstid, vi kan producere til en langt lavere pris end at skulle købe det udenlands, og det er mere bæredygtigt ikke at producere og fragte fra udlandet”, siger Anders Mølgaard Jakobsen.

Fremtiden ligger i 3D printede implantater

De 3D printede hjælpeværktøjer eller skæreguides må kun være i kontakt med patienten i op til 30 minutter, da det anvendte materiale ikke er godkendt til længere tid. På sigt er målet at 3D printe implantater, der skal blive inde i patienten hele livet. Indtil videre har printcentret mest beskæftiget sig med knoglekirurgiske specialer – altså kæbekirurgi, ortopædkirurgi, neurokirurgi osv. Kommende arbejdsområder kunne være inden for mave-tarm-kirurgi, urinvejskirurgi, øre-, næse-, halskirurgi og radiologi.

”Det vi har set indtil videre, det er kun toppen af isbjerget. Der ligger rigtig meget potentiale foran os og vi søger konstant efter at udforske og blive ved med at udvikle 3D-print og 3D-teknlogier i sundhedsvæsenet”, siger Anders Mølgaard Jakobsen.

Om Aarhus Universitetshospital

- Aarhus Universitetshospital udfører årligt mellem 10-15 operationer med 3D-printede skæreguides.

- Aarhus Universitetshospital 3D-printer skæreguides i materialet BioMed Clear, hvilket er et resin fra FormLabs. Det tager 8-12 timer at printe én skæreguide.

- Ifølge en rangering af 2.200 hospitaler i det amerikanske nyhedsmagasin Newsweek er Aarhus Universitetshospital (AUH) det 19. bedste hospital i verden og nummer ni i Europa.

- Den primære opgave for Aarhus Universitetshospital er sundhedsfaglige uddannelser, herunder grunduddannelsen af medicinske kandidater og videreuddannelsen af speciallæger samt forskning

Related Posts

25/07/2025

Out-sider forenkler samling og reducerer vægt med 3D-print

Udfordringen: Tidskrævende montage og…

16/01/2025

Med 3D-print og bæredygtighed i fokus: KK Wind Solutions baner vejen for fremtidens vindmøller

KK Wind Solutions har udviklet en ny…

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

18/10/2022

3D print gav Newtecs kamerakomponent mere styrke og mindre vægt

Newtec laver optiske sorteringsmaskiner…

18/10/2022

3D print-designforløb optimerer arbejdshandsker til superstyrke

Gennem DfAM-forløbet halverede…

18/10/2022

Med 3D print spiller violinen bedre og mere bæredygtigt

Larsen Strings producerer strenge til…

18/10/2022

3D print-designforløb satte fart på udviklingshjulene hos CeramicSpeed

CeramicSpeed er specialister i lejer…

18/10/2022

Design med 3D print giver mere effektive vaskerobotter hos Washpower

Virksomheden Washpowers har udviklet en…

18/10/2022

3D printet design får drone til at flyve længere og løfte tungere

Den danske startup Airflight testede…

13/10/2022

3D printede designs giver god genlyd hos Scan-Speak

Virksomheden Scan-Speak fik under et 3D…

18/03/2021

3D print og FIM-teknologi bringer Spraino videre med sin produktudvikling

Sprainos produkt taler til…

11/03/2021

Den 3D printede opfindelse ‘Quickfact’ forbedrer prøvetagninger på hospital

Sjællands Universitetshospitalet har…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…