Annual survey shows 3D printing continues to grow

PLM Group’s annual survey shows 3D printing continues to grow

Despite pandemic, 94% of all survey takers now using 3D printing.

MALMÖ, MARCH 15: PLM Group, the largest Dassault Systémes partner in the Nordics and Baltics, and 3D printing partner with brands like HP, 3D Systems and Markforged, today published their third annual 3D printing report. Key findings reveal that the use of 3D printing has never been higher. A stunning 94% of all survey takers now use 3D printing for prototyping.

Other popular applications where 3D printing is used includes concept verification, production tools and end-use parts.

With the design and production freedom that 3D printing entails, there are several benefits of using the technology across the product lifecycle. One benefit that often score the highest in surveys is lead time. In our survey, this number has increased from 74% in 2019, to 89% in 2020.

Now in its third year, the PLM Group 3D Printing survey each year sets to investigate who is using 3D printing, what technologies are used and what the barriers are for those who haven’t yet invested.

“By understanding the impact of industrial 3D printing, we can set a course going forward and reap the benefits of this increasingly useful technology”, says Mattias Kristiansson, 3D Print Marketing Manager and author of the report.

The 3D printing survey was conducted in November and December 2020 and a total of 198 companies participated in the survey.

ABOUT PLM GROUP

PLM Group assists manufacturing companies in building 3D ecosystems. We integrate companies, customers and suppliers to one united business platform. Through our network of partners in software, 3D printing and manufacturing equipment, we create efficient solutions for any industry need. Our focus on value adding business development is something we share with our owner, LMT Group.

You can download the full report HERE.

AM styrker dansk produktions robusthed i krisetid

Produktion med Additive Manufacturing (AM) gør danske fremstillingsvirksomheder mere uafhængige af udenlandske leverancer og styrker dansk konkurrenceevne. Det vil gavne virksomhedernes konkurrenceevne og gøre dem mere robuste mod både kommende sundhedskriser og den nuværende klimakrise, men det vil også styrke vores erhvervsliv og samfund.

Tekst af Dansk AM Hub – artiklen kan læses hos Business Insights.

Corona-krisen har vist os, hvor sårbare virksomheder og samfund er, når produktion og leverandører ligger alt for langt væk. Det gjaldt særligt produktionen af værnemidler og respiratorer, men også dele til mere almindelige emner til brug for produktion af biler eller højtalere kom under pres.

Det skabte en øget opmærksomhed på Additive Manufacturing (AM) / 3D print og på de muligheder, som teknologien rummer for en mere distribueret produktion – hvor forsyningskæderne rykker tættere på slutbrugeren. I en rundspørge foretaget af Bank of America sidste forår lyder meldingen fra en tredjedel af de 3.000 europæiske selskaber, som bankens analytikere dækker, at de har fremskyndet planer om at trække forsyningskæderne tættere på.

”COVID-19 har vist os behovet for robusthed i vores produktioner og forsyningskæder, og det bliver en strategisk prioritering at sikre sig i en global verden under pres”, siger Tue Mantoni, bestyrelsesformand i Vækstfonden og Dansk AM Hub – og bakkes op af direktøren i sidstnævnte:

“Det er afgørende, at vi ser fremad og nu spørger os selv, hvordan kommer vi videre efter krisen – og hvilken rolle spiller nye teknologier som f.eks. AM i at skabe fremtidens produktionsform”, siger Frank Rosengreen Lorenzen.

Dansk produktion med AM

I Danmark er mulighederne for at producere ved brug af AM allerede kendt blandt mange danske fremstillingsvirksomheder, men med COVID-19 blev det endnu tydeligere, hvorfor en stærk dansk produktion kan vise sig fordelagtig – muligvis afgørende – for den enkelte SMV.

AM og 3D printeren kan nemlig sikre, at virksomhederne kan producere kritiske emner lokalt i København, Kerteminde og Kolding og ikke skal afvente leverancer fra Kina, hvis den næste sundhedskrise rammer, en ny handelskrig bryder ud, eller et nyt skib sætter sig fast i Suez Kanalen.

Mange fremstillingsvirksomheder har således taget hul på planer om mere strategisk, lokal AM-produktion, som kan hjælpe dem til at styrke deres konkurrenceevne og til at opbygge en vis robusthed over for ændringer i deres omgivelser.

Voksende industri trods krise

Hos Dansk AM Hub oplever man, at flere virksomheder har fået godt gang i deres udviklingsprojekter og deres arbejde med innovation – med AM som omdrejningspunkt.

Det bekræftes også af den amerikanske ’Wohlers Report, der udgives årligt og rummer en status på udviklingen inden for AM. Den seneste rapport fra marts 2021 konkluderer nemlig, at der i 2020 er sket en generel vækst i AM-industrien på 7,5 procent – svarende til 12,8 billioner.

“Væksten skal jo ses i lyset af mange danske og internationale virksomheder, som har haft store udfordringer på grund af brudte forsyningskæder og tomme produktionsgulve – hvor væksten blot bekræfter de fordele, som virksomheder kan opleve med AM og 3D print”, siger Frank Rosengreen Lorenzen, direktør i Dansk AM Hub.

Fremtidig styrket konkurrenceevne

En styrket produktion med AM og uafhængighed af globale forsyningskæder betyder ifølge Dansk AM Hub, at Danmark både styrker sin egen produktion – men også kan styrke egen position som global leverandør.

”Og det kan dermed sikre vækst og fremgang i Danmark. Vi formår at holde dansk produktion – og dermed danske erhverv – i Danmark. Det er afgørende, at vi får tænkt i at sikre vores egen robusthed, for vi har lært, at vi ikke skal hvile og føle os for sikre”, understreger Tue Mantoni og understreger, at det både handler om at blive modstandsdygtige mod alle kriser, men også om at sikre dansk robusthed.

I alle former for modgang

Selv hvis vi ikke oplever en global pandemi igen i den nærmeste tid, er der nemlig flere udfordringer og kriser at stå sammen om. Frank Rosengreen Lorenzen fremhæver især klimaudfordringen, som også er en global – og endda længere – krise.

”Alle virksomheder bør gå deres produktion og forsyningskæder efter for at gøre sig robuste og særligt se på, om der er kritiske emner, som med fordel kan produceres mere robust. Og den gennemgang kan samtidig bruges til at identificere de steder, hvor man har det største C02-udslip – for dermed også at stå stærkere mod fremtidige krav fra myndigheder, kunder og borgere om grønnere produkter, siger han og kommer med en klar opfordring:

”Vi har en mulighed for at se på det hele med kritiske øjne nu – og med klimaøjne – og se på hele ens produktion og forsyningskæde med de briller på”.

Tons.Bike er et eksempel på iværksætteri med udgangspunkt i AM og dansk design. Fordi AM tillader fremstilling i Danmark er det lykkedes for iværksætteren på kort tid at få succes med holdere til indendørs-cyklistens tablet eller laptop, hvor efterspørgslen under corona er steget markant. Holderen er printet i et biobaseret materiale og er sendt direkte fra printeren og til kunderne i primært Danmark, Tyskland og Holland. Foto: Tons.Bike.

Danske virksomheder skal accelerere på 3D metalprint

Additive Manufacturing (AM) i metal åbner mange nye muligheder for industriel fremstilling, hvor emner i eksempelvis stål, aluminium og titanium kan printes. Det gælder især design, produktionstid og pris og giver virksomheder mulighed for at tilpasse sig et marked, hvor der er stigende krav om fleksible produkter og korte deadlines. AM metalprint skaber øget designfrihed og reducerer produktionstid og omkostninger.

Tekst af Dansk AM Hub – artiklen kan læses hos Business Insights.

Der er – bogstaveligt talt – fart over feltet, når det kommer til udviklingen i Additive Manufacturing (AM) / 3D print i metal. Hos GE Aviation har de printet en komponent til Cessna-flyets motor i 12 dele mod 855 dele i traditionel fremstilling. Og i den nye amerikansk-producerede Czinger Vehicles er bilen 100 procent digitalt fremstillet med kun 80 dele – mod Folkevognens nærmere 3.000 dele.

Det er eksempler på det store potentiale i AM metalprint, hvis særlige egenskaber er muligheden for spændende design, stor holdbarhed og mulighed for at lave konstruktioner eller designs, der ellers ikke kan lade sig gøre. Og tænk samtidig på hvad det gør for bæredygtighed, at en motor kan produceres med blot 12 dele mod 855, der alle skal produceres, fragtes og samles.

“Teknologien gemmer på en lang række muligheder og indeholder et stort uforløst potentiale. For at sikre deres konkurrenceevne skal små og mellemstore virksomheder fra metalindustrien have 3D metalprint ind i deres produktion og forretningsmodel og udnytte teknologien bedst muligt”, siger Frank Rosengreen Lorenzen, direktør i Dansk AM Hub.

Metalprint øger dansk konkurrenceevne

AM metalprint er dermed et prioriteret – ikke mindst modnet – udviklingsområde, og der er sket et skift i hovedsageligt at tænke 3D print i plastfilament til nu også at tænke print i metal. Stadig flere materialer i metal bliver mulige at printe i, og den nyeste rapport fra Wohlers nævner f.eks. forskellige former for stål, titanium, aluminium samt guld, sølv og tungsten. Den udvikling er særlig interessant inden for især fly- og bilindustrien og noget, som der er stadig øget fokus på i udlandet.

Og det kan give udfordringer – men absolut også muligheder – for de hundredvis af danske virksomheder, der i dag er underleverandører til især den tyske bilindustri. I Danmark har vi cirka 400 danske virksomheder, der leverer alt fra batteridele til små komponenter til Tysklands bilfabrikker. Mange danske aktører har altså kernekompetencer, og det er derfor afgørende, at de formår at følge med udviklingen.

”Hvis vi fortsat skal være attraktive underleverandører til for eksempel bilindustrien, er det vigtigt, at virksomhederne lærer at beherske fremtidens produktionsteknologi og herunder særligt få stærke kompetencer inden for 3D-metalprint, som er en hurtigt voksende teknologi, der blot bliver mere og mere udbredt i produktionsvirksomheder”, siger Frank Rosengreen Lorenzen, direktør i Dansk AM Hub og understreger, at det derfor er afgørende, at danske metalvirksomheder har øje for teknologien:

”Vi skal kunne følge med den stadigt voksende efterspørgsel, så vi kan spille en signifikant rolle i elektrificeringen i bilindustrien samt skabe mange flere jobs. Det kræver, at vi er frontrunners på en nøgleteknologi som 3D metalprint”, siger Frank Rosengreen Lorenzen.

Et prioriteret grønt udviklingsområde

Samme vision deler de hos Industriens Fond, som har initieret og støtter Dansk AM Hub netop for at udbrede additiv teknologi til dansk industri.

”Den danske industri skal styrke deres kompetencer, produktion og indsats inden for AM og 3D print og de forretningsmæssige muligheder, som teknologien fører med sig. Ellers risikerer virksomhederne at tabe konkurrenceevne”, siger Thomas Hofman-Bang, adm. direktør i Industriens Fond og henviser samtidig til det bæredygtige i 3D metalprint.

For det første printes der nemlig med mindre materiale, og der bruges kun det mest nødvendige materiale. For det andet undgår man mange produktionstrin ved at printe i færre dele. Og for det tredje påvirkes miljøet mindre, fordi man smelter mindre materiale i produktionen.

Dansk AM Hub er også overbeviste om, at der er en tydelig bæredygtighedsgevinst ved at bruge AM i produktionen – men der mangler research og data, og derfor er det et vigtigt fokus fremover – og et fokus, som Dansk AM Hub er ekstra passionerede omkring i disse år og derfor er gået aktivt ind i et samarbejde på tværs af lande for at udforske potentialet nærmere.

”Eksisterende data har fokuseret på at sammenligne AM med de traditionelle metoder, men det er afgørende at se på, hvordan det forbedrer hele systemet. Hvis du vil lave et produkt eller emne i et 3D printet design, skal du udnytte de fordele, der ligger i designfriheden til at skabe et mere energieffektivt emne, og som over hele dets levetid, vil spare energi i sammenligning med mere konventionelt producerede emner, siger direktør Frank Rosengren Lorenzen.

Med vores stærke danske designkompetencer, stærke agile fremstillingssektor og vores stærke samarbejdskultur står vi i Danmark godt rustet til at gribe de nye muligheder inden for 3D metalprint og dermed gentænke, hvordan vi designer, udvikler og producerer med minimal anvendelse af materiale, energi og spild og samtidigt skaber fremtidens bæredygtige produkter.

Bühler Group har gjort deres omkostninger lavere ved at bruge 3D metalprint, da hver enhed er lavet i ét stykke modsat tidligere, hvor de var sammensat af flere komponenter. Dette er udviklet i samarbejde med Teknologisk Institut. Foto: Bühler Group.

AM kan skrive dansk produktionseventyr

Additive Manufacturing (AM) gemmer på muligheden for at skrive et helt nyt kapitel til den danske eventyrsamling. Ikke nok med at det på sigt kan bidrage til en grønnere og mere bæredygtig produktionssektor og dermed sikre et dansk bidrag i den globale, grønne omstilling. Ud over at gøre en forskel for vores planet kan det skrive ny dansk produktionshistorie og sætte et grønt Danmark på den internationale fremstillingsscene.

Tekst af Dansk AM Hub – artiklen kan læses hos Business Insights.

Additive Manufacturing (AM)/3D print er allerede velkendt og udbredt i store dele af verdens produktioner. AM indeholder et enormt potentiale til transformation, som stadig bevises af særligt mulighederne for digitalt at designe et emne fuldstændig frit for derefter at printe i alt fra plastic til titanium. Allerede i dag bliver huse printet i beton, biler bliver lavet af robotprintere, og produktion i det hele taget bliver styrket af AM.

Additiv fremstilling kan i sig selv gøre en forskel i verden, og det danske AM-miljø er allerede godt i gang med teknologien. Men i Danmark har vi et særligt es på hånden, som kan gøre netop vores udvikling og indsats i additiv produktion til et vigtigt fokusområde for udlandet. Vi er nemlig ét af de lande, hvor 3D printeren kan sluttes til en stikkontakt med størst andel grøn strøm fra vores mange og store vedvarende energikilder.

”Det er en gamechanger for Danmark. I få egne af USA og i vores nordiske lande har vi så meget grøn energi, at teknologien kan producere meget bæredygtigt. Hvis Apple kan investere seks milliarder i et datacenter i Viborg på grund af vores grønne energi, stærke energinet og sikre forsyning – så kan store AM-teknologileverandører som HP, EOS eller Stratasys også investere i Danmark for at bruge vores grønne energi til additiv produktion, arbejde med vores dygtige fremstillingssektor og AM-eksperter og dermed skabe et helt nyt, dansk produktionseventyr”, siger direktør i Dansk AM Hub, Frank Rosengreen Lorenzen.

Danske Monoqool lancerede som nogle af de første i verden 3D printede briller. I dag sælges de i flere end 1000 optikerforretninger i hele verden, men med USA, Kina og Tyskland som de største markeder. Foto: Monoqool.

Mod til at møde ny efterspørgsel

Det er altså hverken teknologien eller printeren, der skal betvivles – men nærmere den danske mentalitet, der skal udfordres. I udlandet udforsker man allerede AM-potentialet i især fly- og bilindustrien, som mange danske virksomheder i dag leverer komponenter til.

”Hvis efterspørgslen fremover bliver på 3D printede dele, skal vi i Danmark stå først med udbuddet. Men det kræver, at vi tør frigøre os fra de – jeg fristes til at sige gammeldags – produktionsprocesser, som vi har bygget industrialiseringen på og i stedet udforske de muligheder og fordele, der findes i additiv produktion”, siger Frank Rosengreen Lorenzen og bakkes op af Dansk AM Hubs bestyrelsesformand:

Ikke bare har vi en unik mulighed for at styrke dansk konkurrenceevne – men med AM kan vi også skabe fremtidens produktionssystemer, som gør det muligt at holde forretning og produktion i Danmark i stedet for at se mod udlandet for løsninger, siger Tue Mantoni, bestyrelsesformand i Dansk AM Hub & Vækstfonden.

Dansk AM Hub er netop sat i verden for at hjælpe danske virksomheder med at bruge AM-teknologien og få del i de kommercielle fordele på både det danske og internationale marked.

”Med Dansk AM Hub bygger vi bro fra det danske økosystem ud til internationale aktører med henblik på at hente viden og erfaringer hjem til Danmark, så industriens konkurrenceevne yderligere kan styrkes”, siger Thomas Hofman-Bang, adm., direktør i Industriens Fond, som har initieret og støtter Dansk AM Hub.

Damvig A/S og HEXR har i samarbejde skabt et 3D printet og smart alternativ til konventionelle cykelhjelm, som kan designes og fremstilles personligt til brugeren i 100% nedbrydeligt planteolie. Foto: Damvig A/S.

Dansk additiv teknologi til gavn

Visionen hos Dansk AM Hub er netop, at Danmark skal gå forrest på den globale bæredygtighedsagenda og markedsføre landet på den stærke grønne strøm og produktion. Den øgede interesse for Danmark og dansk produktion vil styrke konkurrenceevnen og skabe positive effekter for samfundet ved at skabe og bevare danske arbejdspladser og forbedre vores eksport – men også skabe sammenhængskraft til de 90 procent af alle produktionsarbejdspladser placeret uden for hovedstaden.

”Lad os gå forrest med investeringer i additiv teknologi i vores danske produktion og derved skabe et nyt, dansk produktionseventyr – med stærke rødder i bæredygtighed”, lyder opfordringen fra Frank Rosengreen Lorenzen:

”Det vil afgjort generere international interesse og rette blikke mod vores nation. Vi har kapaciteten og kompetencerne til at udskifte det label, vi længe har været vant til at læse på mange produkter, så ’Made in China’ bliver til ’Made in Denmark’ – og ikke bare fremstillet i Danmark, men bæredygtigt fremstillet i Danmark. Et dansk AM-produktionseventyr venter på os, og det er kun os selv, der bestemmer, hvornår vi skal kaste os ud i det”.

3D print og AM gemmer på grønt potentiale

Additive Manufacturing (AM) bliver i stigende grad omdrejningspunktet i den grønne omstilling af fremstillingsindustrien i takt med, at stadig flere får øje på teknologiens muligheder. Det fulde potentiale er dog stadig uforløst, og det er derfor nødvendigt at se teknologien i et 360-graders perspektiv.

Tekst af Dansk AM Hub – artiklen kan læses hos Business Insights.

Et markant reduceret materialeforbrug og -spild. Distribueret, lokal ”on-demand”-produktion. Mindre behov for store varelagre. Langt mere bæredygtige materialer i produktionen og færdige emner, der består af færre komponenter og er mere energieffektive. Det er blot nogle af de fordele ved Additive Manufacturing (AM)/3D print, som kan gøre produktionen mere bæredygtig.

I stedet for den konventionelle produktion med gammeldags tunge maskiner, der støber eller fræser produkter ud med brug af meget materiale, bruger 3D printeren kun det helt nødvendige materiale. Maskinen kan stå i samme by som forbrugeren, og der kan trykkes ”print”, når varen er bestilt og betalt.

Men for at få adgang til de fordele er det afgørende, at virksomhederne ikke er bekymrede for at investere i ny og måske mere ukendt teknologi. En forbedret version af en traditionel maskine føles måske som en mere sikker investering, men det kan potentielt være en bedre investering at se på ny produktionsteknologi.

AM som cirkulær løsning

Additiv produktion kan hjælpe os til at nedbringe CO2-udledningen i forbindelse med produktion. Ifølge analysen ’Completing the Picture’ af The Ellen MacArthur Foundation udgør materialeforarbejdning cirka en fjerdedel af al verdens udledning, og udledningen fra produktion spås kun at stige de næste år i takt med, at købekraften i udviklingslandene stiger.

Men AM giver mulighed for bedre og smartere designs og skræddersyede produkter, og de digitale værdikæder skaber de førstnævnte grønne fordele. Dermed rummer teknologien et kæmpe potentiale for at reducere vores CO2-udledning i produktion, transport og lagerbeholdning. Et potentiale, som kun styrkes, når flere og flere bæredygtige materialer vinder frem og gør det muligt at printe i eksempelvis genanvendeligt plast og 100 procent biobaseret materiale.

AM i et 360-graders perspektiv

Den digitale lag-på-lag-fremstilling kritiseres til tider for at være en energikrævende proces sammenlignet med konventionelle fremstillingsmetoder – og eksisterende data har fokuseret på at sammenligne AM med de traditionelle produktionsmetoder ud fra et tons per tons perspektiv, hvor f.eks. ét tons plastic printet i Danmark er blevet sammenlignet med ét tons plastic sprøjtestøbt i Kina. Men det er et misvisende billede, og det er afgørende at se på, hvordan additiv produktion forbedrer hele systemet og sammenligne hele processen fra design, udvikling, produktion og til transport.

Produkter i konventionel fremstilling består nemlig typisk af en masse dele, hvorimod produkter fremstillet med AM-teknologi har markant færre. Fremstiller man et produkt eller emne i et 3D printet design, har man også muligheden for at skabe et helt nyt design fri for støbeformens begrænsninger, der er bedre til dets formål og mere effektivt. Det har vores nabolandes fly- og bilindustri nydt godt af længe, men andre industrier begynder også at følge med.

Og det er godt for Danmark. Sønderjyske Danitech, som er en jysk fremstillingsvirksomhed af den type, som vi har tusindvis af i Danmark, og som fremstiller specialiserede produkter – særligt hydraulikblokke og mekaniske emner – har virkeligt taget dette til sig. Danitech har gennem vores projekter og samarbejde med GTS-institutter lykkes med at udvikle en 3D printet ventilblok til en aktuator – en ventilblok, som både vil være fysisk mindre, kræve mindre materiale, bruge op til 50 procent mindre energi og stadig levere samme effekt. 3D print gør altså virksomheden i stand til at reducere spild med 50-70 procent samt nedbringe transportomkostninger, og det dertilhørende CO2-aftryk og samtidig give Danitechs kunder den helt rigtige løsning frem for en standardløsning.

Sammenligningen: Konventionel vs additiv

Pointen er, at vi skal se det i et 360-graders perspektiv for at blive klogere på teknologien. Vi kan ikke nøjes med at sammenligne tons per tons og kåre vindermetoden – vi skal tage højde for hele produktionen, for emnet skal også pakkes og transporteres med tog, fly og lastbil fra en fabrik i Kina til køberen i København, Kerteminde og Kolding. For her findes forskellen. I den lokale og mere distribuerede produktion muliggjort med AM.

Lad os tage et eksempel fremført af en af vores samarbejdspartnere, den amerikanske virksomhed Ivaldi, der rådgiver industrivirksomheder om omlægning til digital produktion. De finder netop, at det afgørende især er CO2-udledningen fra transport, og at det er sikkert at kåre AM som den mest bæredygtige vinder på grund af dens mulighed for mere digital og distribueret produktion. Sådanne beregningsmodeller skal vi have langt flere af, men tallene dækker over et vigtigt parameter; “Time to Market”. For med AM finder Ivaldi en tidsbesparelse på helt op mod 38 dage afhængig af transportmidlet fremfor konventionel produktion.

Netop den tidsbesparelse har gjort en afgørende forskel for den Aarhus-baserede fremstillingsvirksomhed DAFA, som laver produkter i skum, gummi og plastmaterialer til byggeri, industri og vindenergi, som eksempelvis pakninger, fugebånd, lyd- og vibrationsdæmpende løsninger. Efter at have deltaget i et af vores programmer, hvor de lånte og testede en 3D printer i én måned, investerede de selv i teknologien – og har formået at skære otte uger (!) af udviklingstiden på nye produkter, fordi de kan levere nye prototyper på én arbejdsdag. Det er en markant konkurrencemæssig fordel for DAFA, der også kan og skal udnyttes til at skabe en mere bæredygtig produktion, hvor AM indtænkes i mere smarte, digitale og distribuerede værdikæder.

Det bæredygtige potentiale

Deres erfaring bakker således også op om konklusionen fra Ivaldi: 3D print er den mest bæredygtige og grønne løsning PÅ TRODS AF det nødvendige energiforbrug i selve fremstillingsprocessen. I den direkte sammenligning vil konventionel produktion vinde, men vi skal sammenligne hele processen for at kåre en – åbenlys – vinder. Ved at se AM i et 360-graders perspektiv kan vi bedre forstå teknologiens bæredygtige potentiale og de positive effekter, den skaber for mennesker og planet – såvel som for den enkelte virksomhed. AM kan øge lokal beskæftigelse, reducere transport, materialeforbrug og -spild, men samtidig bidrage til mere uafhængighed i den respektive fremstillingsvirksomhed, som ligeledes kan nyde godt af øget designfrihed og styrket konkurrenceevne.

AM rummer ubestridt et uforløst, bæredygtigt potentiale – men også et potentiale, som gradvist vil blive forløst i takt med, at vi på globalt plan lærer at anskue teknologien i det fulde perspektiv og gennemfører yderligere forskning og udregninger som den fra Ivaldi, der bevæbner os til at anvende teknologien på den bedst mulige måde. Til gavn for nutidige generationer, men bestemt også for de kommende og for den planet, de skal bo på.

Danfoss-mand bliver ny CTO i Dansk AM Hub

Danfoss-mand bliver ny CTO i Dansk AM Hub

I Dansk AM Hub har vi et ambitiøst mål om at få flere danske virksomheder til at få øjnene op for Additive Manufacturing (AM) og dets forretningspotentiale. En teknologi, der kan gøre danske virksomheder både mere konkurrencedygtige og deres produktion mere bæredygtig med flere digitale lagre, mindre spild, mindre transport og væsentlige mindre materialeforbrug.

Til at hjælpe os med at nå det mål har vi ansat 47-årige Steffen Schmidt som ny CTO i Dansk AM Hub. Steffen skal med base i Herning – i samarbejde med aktørerne bag 3D Metal Alliancen – sørge for, at vi kommer endnu tættere på danske produktionsvirksomheder og får flere danske små og mellemstore virksomheder i gang med AM både i plastic og metal.

Steffen er en erfaren mand på holdet med mere end 20 år hos Danfoss, hvor han har været med på hele rejsen bag deres satsning og udvikling inden for AM – og han har bl.a. haft ansvaret for at sikre brugen og integrationen af 3D print i alle Danfoss Drives fabrikker over hele kloden.

”Steffen er en stærk profil, som bidrager med en masse viden, forståelse og interesse for AM og et godt netværk. Steffen kan gå ind på produktionsgulvene, inspirere med mulighederne med AM og gøre en stor forskel for danske fremstillingsvirksomheder. Jeg er overbevist om, at Steffen kan hjælpe os med at nå vores ambitiøse mål og sørge for, at et meget stort antal især små- og mellemstore fremstillingsvirksomheder får øje på teknologiens muligheder”, siger direktør Frank Rosengreen Lorenzen om valget.

Steffen Schmidt vil koncentrere sin indsats på hele landets industrisektor og starte med at fokusere på de omkring 400 danske virksomheder, som f.eks. leverer komponenter til fly- og bilindustrien i udlandet, hvor man særligt har fokus på AM i produktionen i disse år.

Derfor vil Steffen fra hovedkvarteret i Herning også arbejde tæt sammen med 3D metalalliancen og sikre, at flere kommer i gang med AM men også videre f.eks. med metalprint, hvor der er et stort potentiale for at skære ned på materiale, spild og transport og op for energieffektivitet, for dermed at producere fremtidens bæredygtige produkter.

Steffen har været en del af Dansk AM Hubs mentorkorps, hvor han netop har fået flere mindre danske fremstillingsvirksomheder med på den nye fremstillingsteknologi – noget, som han ser frem til at gøre endnu mere i den nye stilling.

”Jeg glæder mig til at komme ud og møde industrien og i øjenhøjde afmystificere 3D print. Der er et enormt potentiale, når man først får teknologien ind under huden og op under neglene. Jeg er sikker på, at der vil blive en masse aha-oplevelser – og at vi sammen kan flytte grænserne for, hvad danske virksomheder kan”, siger Steffen Schmidt.

Privat er AM også en stor del af Steffens liv, da han har sin egen virksomhed, som bl.a. 3D printer specielle dele til musikanlæg i biler. God lyd i bilen er netop et must for Steffen, når han drøner rundt i det midtjyske, og alt fra Christopher over AC/DC til Jascha Heifetz kan bringe smilet frem på køreturen.

Vi ser frem til, at Steffen sammen med os skruer volumen endnu mere op!

OM DANSK AM HUB

Dansk AM Hub er Danmarks nationale samlingspunkt for additiv produktion (AM – Additive Manufacturing). Vi vil gøre Danmark verdensførende i at anvende AM til bæredygtighed og hjælper danske produktionsvirksomheder med at tage de første skridt mod en fremtid, hvor vi producerer med mindre spild, mindre materiale, mindre transport og med mindre C02-udledning.

OM 3D METAL ALLIANCEN

Initiativtagere: Erhvervsrådet Herning & Ikast-Brande og Herning Kommune, DAMRC, Århus Universitet – Ingeniørhøjskolen i Herning, Herningsholm Erhvervsskole.

Mål: Et kraftcenter for uddannelser, kompetencer og innovation ved at satse målrettet på at skaffe dansk industri adgang til viden, uddannelser og kvalificeret arbejdskraft inden for 3D metalprint.

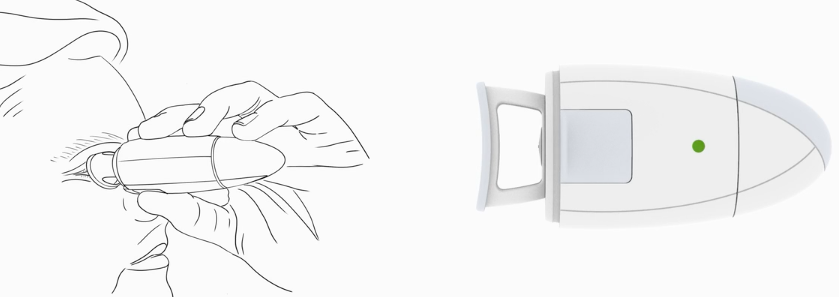

Med disruptiv teknologi forbedrer EYE-GO øjenpatienters vilkår

I 2015 besluttede det danske MedTech start-up EYE-GO A/S at skabe bedre vilkår for personer, der lider af alvorlige og kroniske øjensygdomme som grøn stær, tørre øjne og allergier.

På markedet inden for øjendråber findes hovedsageligt upraktiske produkter, som er svære for de enkelte brugere at benytte. De står dagligt over for udfordringer, både når de skulle dosere den korrekte mængde væske i øjet samt ramme rigtigt. Det er et stort problem for personer, der lider af alvorlige øjensygdomme, fordi det her er særlig vigtigt at dosere korrekt.

Forbedrede vilkår for øjenpatienter

Det er nu fortid. For knap tre år siden fandt EYE-GO, i samarbejde med produktionsvirksomheden Carmo, frem til en disruptiv teknologi, som sprøjter væsken ind i øjet i stedet for at dosere med dråber. Eksisterende produkter på markedet doserer mængden afhængig af, hvor hårdt, hvor længe og hvorhenne brugeren trykker på dispenseren.

Med EYE-GOs nye device behøver brugeren ikke at bekymre sig om, hvorvidt der doseres korrekt, da de blot drejer på devicet, som så sikrer, at den korrekte mængde sprøjtes sikkert og nøjagtigt ind i øjet.

Løsningen er udviklet i et samarbejde mellem EYE-GO og Carmo, som har deltaget i vores AM Hybrid-projekt. De kombinerede i fællesskab additive manufacturing (AM) med sprøjtestøbning, og EYE-GOs device består således af ydre skaller, som er sprøjtestøbte med printede prøveværktøjer. Det er herfra meningen, at de ydre komponenter skal fremstilles med soft tooling for at sikre en pæn overflade på devicet.

Kombinationen er hidtil uset i dansk industri, men har givet suveræne resultater for EYE-GO, som nu er et stort skridt tættere på et – langt mere – funktionelt slutprodukt.

Det siger EYE-GO om:

- Produkt: Med kombinationen af teknologierne har EYE-GO reduceret antallet af komponenter i deres device, så det ikke længere består af 50 komponenter, men i stedet af 30. Det reducerer både de forbundne omkostninger og gør det mere simpelt at producere devicet. Den funktionelle prototype er endnu ikke færdig, men EYE-GO er 70 procent i mål med den. Der mangler fortsat at blive produceret nogle emner, ligesom svejseprocesserne skal undersøges nærmere.

- Tid: Metoden har været afgørende og gjort det muligt for EYE-GO at komme hurtigere i mål med prototypen, der når at blive færdig til marts 2021. Derefter skal prototypen verificeres, blandt andet i forhold til sterilitet – og denne kliniske testperiode strækker sig over to år, hvormed planen er at ramme markedet senest i marts 2023. Den reducerede tid har været ekstrem vigtigt for EYE-GO, da prototypen skal vises frem foran en række investorer i marts måned.

- Økonomi: EYE-GO har sparet omtrent en million kroner ved at have fundet frem til metoden. Dog er besparelsen muligvis mindre på den lange bane, idet der er lagt meget tid i at få viden om metodens omfang, muligheder og begrænsninger, som man ikke kendte til forud for projektet.

- Bæredygtighed: Noget af devicets materialer er bæredygtige, hvorfor det har potentiale til at påvirke på bæredygtighedsfronten. Der er dog grænser for, hvor bæredygtige EYE-GO kan blive med sit device, da det er til engangsforbrug. Her har EYE-GO valgt at sikre devicets funktion og sterilitet, så det giver bedst mulig mening for brugerne. EYE-GO gør sig dog tanker om at arbejde med cirkulær økonomi, hvor brugerne returnerer devicet efter brug, men det er fortsat uvist, hvorvidt det kan blive en realitet.

Vil du vide mere?

Læs mere om EYE-GO’s forløb og vores AM Hybrid-projekt her.

FIM-teknologi forbedrer Quforas kontinens hjælpemiddel

I Qufora plejer de at sige, at de arbejder med et uforløst tabu. Virksomheden udvikler og sælger nemlig kontinens hjælpemidler som f.eks urinposer, urinkatetre og transanal irrigation, dvs. udskylning af tarmen med vand for at understøtte tarmens funktion. Og det er netop det sidste, som de gennem vores AM Hybrid projekt har produktudviklet gennem FIM.

Qufora hjælper nemlig de omkring 10 procent af befolkningen, som har problemer med afføringen, som de enten ikke kan holde på eller komme af med – og i den forbindelse oplever begrænsninger i hverdagen både privat, på arbejde og ved f.eks. idrætsudøvelse, fordi de er bange for uheld.

Produktudvikling med FIM-teknologi

Qufora er et produkt, som fører vand ind i tyktarmen via anus, og vandet stimulerer tarmen, så afføringen tømmes ud. I samarbejde med Krebs&Co. har Qufora udviklet på deres konussystem og den konus, der føres ind i endetarmen og transporterer vandet videre. I dag sælger Qufora konus til de fleste europæiske lande i et voksende marked.

Qufora A/S er et medical device firma, der startede op i 2006. Siden har Qufora etableret sig som et hurtigt voksende og innovativt firma drevet af en relativt lav time-to-market, altså tid fra produktudvikling til at have produktet på markedet.

Det siger Qufora om:

- Produkt: Vores opgave er at lave noget, som både er tiltalende og adresserer folks forbehold og problemstillinger, og derfor er faktorer som materiale, tykkelse og farve vigtige i vores produktudvikling. Med FIM er produktudviklingsfasen bedre, fordi vi hurtigere kan vise og teste produktet hos vores brugerne og tage bedre beslutninger fra vores stol i forhold til design og brugervenlighed. For os har FIM været et stort skridt fremad. Vi er begyndt at tænke teknologien ind som en del af vores produktudvikling, og i fremtiden vil det være en naturlig del af vores produktudviklingsfase. Det har været en vild oplevelse og faktisk en mindre revolution.

- Tid: I tid har vi nok sparet mindst et halvt års projekttid i udviklingsfasen, fordi vi hurtigt har fået en prototype, som vi har kunnet teste på brugeren og rette til straks efter. Det er et dejligt værktøj, fordi vi får så meget information på så kort tid. Udviklingstiden er blevet markant mindre og tillader derfor flere iterationer i udviklingsfasen. Vi er imponerede over tidsbesparelsen, og teknologien ville få topkarakter, hvis vi selv have den til rådighed.

- Økonomi: Ud over værdien i tid og time-to-marked har vi sparet i omegnen af 300.000 kroner på færre tilrettelser og færre ture til Kina, hvor vi tidligere har produktudviklet. Samtidig bruger vi cirka halvdelen i materiale i forhold til tidligere. For det her produkt betaler vi omkring 60-70 kroner per kilo, så hvis vi kan halvere materialeforbruget, er det mange penge.

- Bæredygtighed: Den nye konus er både tyndere og i et mindre miljøbelastende materiale. Ved at optimere delene kan vi være med til at sænke materialeforbruget og -spild. Og desuden sparer vi også en del CO2 på den meget transport til og fra Kina. Men de helt store kvantespring kommer først, når vi får et blødt, bionedbrydeligt materiale. Teknologien understøtter, at det kvantespring bliver muligt.

Vil du vide mere?

Læs mere om Quforas forløb og vores AM Hybrid-projekt her.

Vil du gerne vide mere om Qufora og deres produkt, kan du læse mere her

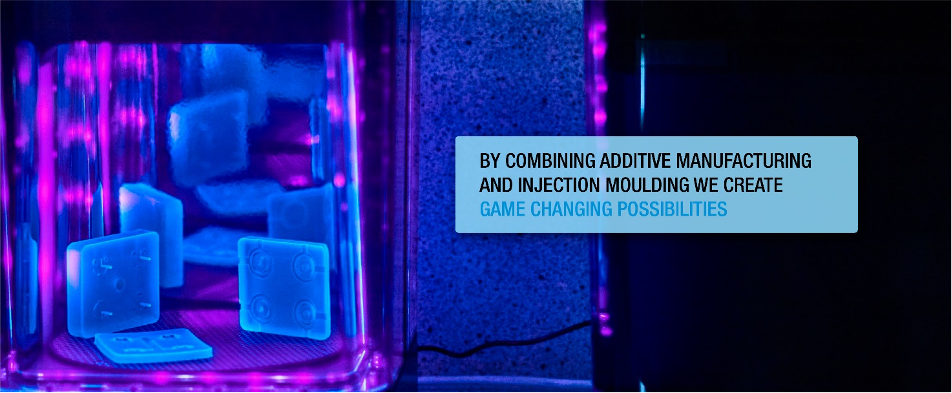

Carmo A/S kombinerer AM og sprøjtestøbning og finder frem til en game changer

Sprøjtestøbe-virksomheden, Carmo A/S, stod i 2020 over for en udfordring fra en kunde – en udfordring, der skulle vise sig at blive en game changer for både Carmo selv, men også måden at tænke prototypeudvikling på.

Carmo har deltaget i vores AM Hybrid-projekt, der rummer en række virksomhedscases, som på hver sin måde demonstrerer værdien af at implementere forskellige fremstillingsteknologier i produktudviklingsfasen. En af de cases er Carmo’s kunde EYE-GO, en MedTech start-up, som havde behov for at udvikle sit produkt, der består af mange små sprøjtestøbte plastemner.

EYE-GO ønskede at få en prototype i det rigtige materiale og uden at bruge uanede mængder af ressourcer. Carmo har før arbejdet med FIM–teknologien og kendte til dets karakteristika, som netop passede på denne case. Carmo blev inspireret og valgte derfor at købe tre resinprintere og påbegynde processen med at 3D printe støbeforme.

En game changer

Kombinationen af additive manufacturing (AM) og sprøjtestøbning viste sig hurtigt at rumme et stort potentiale.

Metoden gør det nemlig muligt at producere prototyper langt hurtigere og gør det samtidig lettere at justere designet undervejs, da det er muligt at lave flere iterationer. Den samlede fremstillingsproces bliver dermed kortere, og omkostningerne reduceres.

Fremtidige muligheder i 3D print

Inden for relativ kort tid kunne Carmo levere en tilfredsstillende prototype til EYE-GO. En proces, der både har sparet Carmo selv og kunden store ressourcer og bidraget til konkurrencedygtigheden.

Virksomheden har fået smag på at arbejde med 3D print og vil således køre intern undervisning i elementær forståelse af 3D print og automatisere yderligere med blandt andet printede teksturer samt gribere til robotter – i et ønske om at blive endnu mere konkurrencedygtige.

Det siger Carmo om:

- Produkt: Med kombinationen af 3D print og sprøjtestøbning kan Carmo nemt og hurtigt integrere ønsker fra kunden undervejs, så processen er kortere og mindre ressourcekrævende, men hvor produktet stadig lever op til kundens forventninger.

- Tid: Uden at kombinere 3D print med sprøjtestøbning, havde det taget Carmo to år at komme i mål med en prototype, som den EYE-GO ønskede. Det kan nu gøres på seks måneder – herved en tidsreduktion på omring halvandet år. Der er dermed tale om en markant reduceret udviklingstid, som i den grad er fordelagtig i plastindustrien, hvor tidsdimensionen og time-to-market spiller en afgørende rolle.

- Økonomi: Carmo kan både forkorte sine processer og reducere sine tidsressourcer ved at anvende metoden, som dermed skaber en klar, økonomisk fordel for virksomheden. Det har samtidig en enorm betydning for Carmo’s kunder, der blandt andet kan spare økonomiske ressourser ved, at Carmo nu kan anvende metoden.

- Bæredygtighed: Med metoden behøver Carmo udelukkende at fremstille, hvad der skal bruges, hvormed materialespildet er lavt, næsten ikke-eksisterende. Den tidsmæssige besparelse har yderligere en positiv indflydelse på miljøet sammenlignet med produkter, der fremstilles ved traditionelle metoder over længere tid.

Vil du vide mere?

Læs mere om Carmo’s forløb og vores AM Hybrid-projekt her.

3D print og FIM-teknologi bringer Spraino videre med sin produktudvikling

Med AM Hybrid-projektet har Spraino stiftet bekendtskab med ny teknologi, som har skabt positive effekter for virksomheden og glæde ude i de danske idrætshaller.

Sprainos produkt forbedrer sko, så man kan præstere på et højere niveau inden for sport og undgå skader. Et produkt, der taler til sportsfolkets hjerter og omfatter montering- og indstøbning af friktionsfrie elementer til indendørssko. Efter at have bevæget sig ud på relativt ukendt teknologisk farvand er Spraino kommet et skridt tættere på et endnu bedre produkt.

Hverken termoformning eller forme til sprøjtestøbning har været tilstrækkelige og givet tilfredsstillende resultater for Spraino, der tidligere har eksperimenteret med forskellige muligheder for at lave et endnu bedre produkt. 3D print og Freeform Injection Molding (FIM) skulle vise sig at være teknologierne, der kunne bringe Spraino videre med sin produktudvikling.

Et nyt bekendtskab med gavnlig teknologi

FIM-teknologi og 3D printede flergangsforme har været vejen frem for Spraino, som lettere og hurtigere har kunne fremstille brugbare prototyper og skabe nye designs hver uge. Virksomheden har tilmed kunne høste økonomiske fordele ved brug af teknologierne, og det er særlig velkomment i en start-up som Spraino.

Virksomheden har et ønske om let, hurtigt og lokalt at kunne printe og støbe såler i sine lavfriktionsmaterialer, hvilket kan give endnu bedre produktudviklings- og småproduktionsmuligheder. Ved at printe i lavfriktionsmaterialer kan Spraino gennemføre nøjagtige tests med realistiske belastninger samt hastigheder, og virksomheden opnår dermed mere præcise resultater samt viden om lavfriktionsmaterialet.

Det er på nuværende tidspunkt ikke muligt for Spraino at bruge FIM teknologien til endelig produktion, hvorved det er mest forbeholdt produktudviklingen. Dog vil Spraino fortsætte med at udvikle teknologien og har flere idéer til, hvordan man kan producere via 3D print i lavfriktionsmaterialer.

Det siger Spraino om:

- Produkt: FIM-teknologien og 3D print har skabt positive effekter for Sprainos produktudvikling og dermed også for det endelige produkt. Det er både blevet lettere og hurtige for Spraino at udvikle designs samt teste markedet af.

- Tid: Spraino har oplevet en betydelig tidsbesparelse ved at anvende den nye teknologi, og det tager nu to uger at prototype et nyt design, hvor det før tog firHybe uger. Virksomheden har haft mulighed for at justere på flere parametre løbende og haft hurtigere, iterative cyklusser i produktionen. Den halverede tidsproces har dermed også skabt positive effekter for Sprainos time-to-market.

- Økonomi: For start-up-virksomheden, der har begrænsede ressourcer, er videreudvikling et afgørende område, og her har det været økonomisk fordelagtigt for Spraino at anvende teknologierne. Både prototyperne, sålerne og formene er dyre, og en klassisk støbeform koster omtrent 25.000-40.000 kr. og skal løbende justeres. Med den nye teknologi kan dette gøres langt billigere, da der nu kan fremstilles støbeforme til prototyper til omkring 5.000 kr. stykket, hvormed metoden rummer et stort potentiale for virksomheden

- Bæredygtighed: Ved at anvende FIM og 3D print kan Spraino være mere bæredygtige. Det er nemlig lykkedes virksomheden at udskifte sit materiale, der indeholdt fluoroplastik med et materiale, der er mindre energikrævende at fremstille, kan genbruges og er uden for mistanke om toksicitet.

Vil du vide mere?

Læs mere om Sprainos forløb og vores AM Hybrid-projekt her.