Endnu et vellykket Hybrid-forløb: Virksomheder forbedrer produkter, mens de sparer penge, tid og bliver mere bæredygtige

Endnu et vellykket AM Hybrid-forløb:

Endnu et vellykket AM Hybrid-forløb:

Virksomheder forbedrer produkter, mens de sparer penge, tid og bliver mere bæredygtige

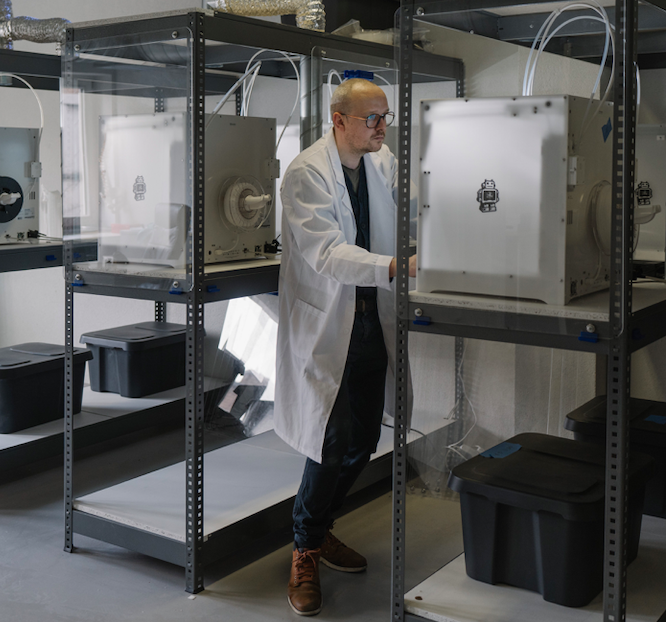

Dansk AM Hub har igen i år – i tæt projektpartnerskab med Krebs & Co. – gennemført et vellykket AM Hybrid-forløb og samarbejdet med fem danske virksomheder, som på forskellig vis har opdaget, hvordan 3D print og hybridfremstilling kan forbedre produktudviklingsfasen og fordre blandt andet innovationskraften og reducere deres time-to-market.

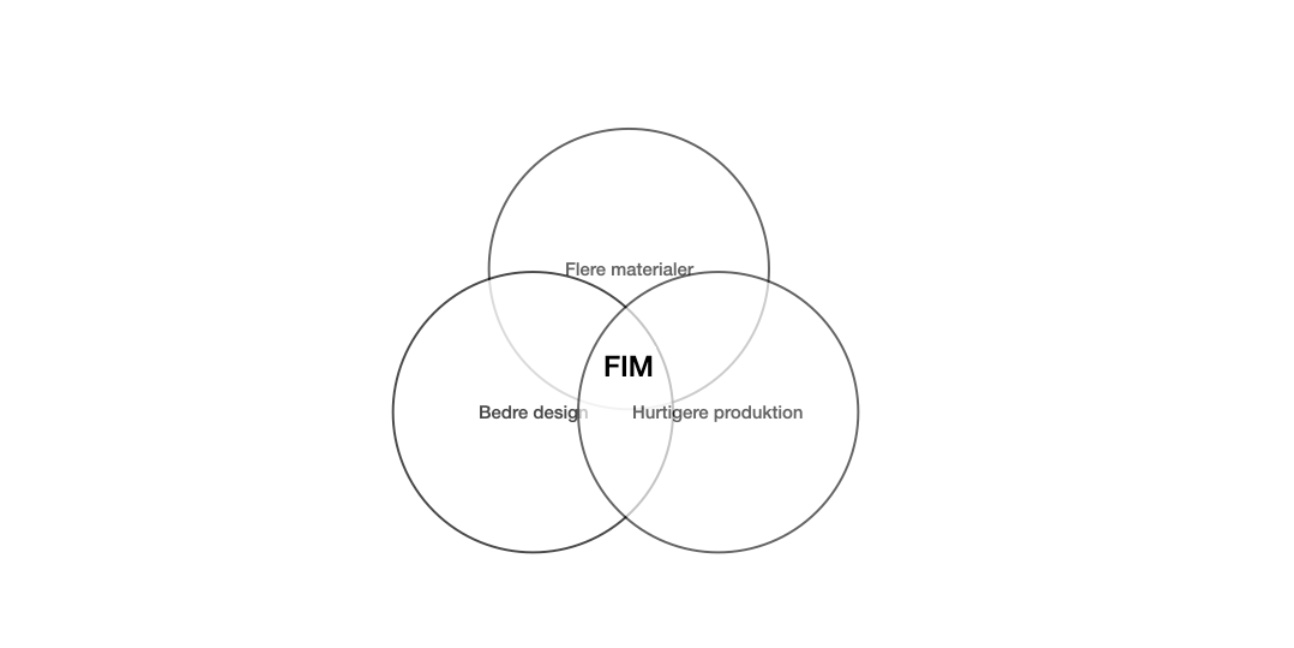

Hybridfremstilling er en samlet betegnelse for en række metoder, der kombinerer 3D print og konventionelle fremstillingsmetoder. Freeform Injection Molding (FIM) er en af disse og kombinerer 3D print med traditionel sprøjtestøbning. Denne form for fremstilling har vist sig at være særdeles fordelagtig på flere parametre såsom tid, økonomi, design og bæredygtighed.

Og her har de deltagende virksomheder på hver deres måde oplevet, at teknologien netop har haft positive effekter på flere eller alle af de nævnte parametre.

”Vi oplever en halveret tidsproces, hvilket både har positive effekter for vores time-to-market, men for os som en startup-virksomhed med begrænsede ressourcer, har det også været økonomisk fordelagtigt”, lyder det fra Thor Grønlykke, stifter og CEO i startup-virksomheden Spraino, som er en af de deltagende virksomheder.

De tidsmæssige og økonomiske fordele hænger sammen med, at teknologien tilmed forbedrer produktudviklingsfasen. Det oplevede man blandt andet med Quickfact hos Nordsjællands Universitetshospital, hvor Research Engineer Anders Baandrup udtaler:

”I stedet for en traditionel produktudvikling med ét dyrt skud i bøssen og potentielt et halv-godt færdigt produkt kan vi teste og optimere løbende. Det er en gamechanger for os, hvor der er så små tolerancer. Quickfact havde slet ikke kunne lade sig gøre uden FIM”.

Også bæredygtighed kom i fokus hos de deltagende virksomheder, som hver især har kunne bidrage til den grønne omstilling ved at anvende hybrid-metoden. Det kom blandt andet til udtryk ved et lavt, næsten ikke-eksisterende materialespild, idet de udelukkende har kunne fremstille efter behov.

Derudover har den lokale fremstilling medført en reduktion i transport, og flere af dem har kunne anvende nye, mere bæredygtige materialer, som kan genbruges, kræver mindre materiale at fremstille og ikke indeholder kemiske, giftige stoffer.

Hver virksomhedscase inspirerer således til brugen af teknologi og illustrerer, hvordan hybrid-tilgangen kan gøre en forskel i fremstillingsvirksomheder.

Vi er stolte over at være en del af dette samarbejde og fortælle de enkelte virksomheders historie – alt sammen i håbet om at kunne inspirere endnu flere, danske fremstillingsvirksomheder til at turde afprøve metoden og potentielt opnå nye højder.

Læs mere om AM Hybrid her og find de enkelte virksomhedscases her:

Er du interesseret i AM Hybrid, eller har du spørgsmål? Kontakt os på info@am-hub.dk.

Ny rapport viser global vækst for 3D print trods pandemi

Ny rapport viser global vækst for 3D print trods pandemi

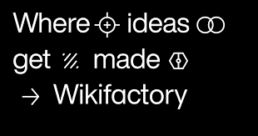

Selv i et år med en global pandemi er der vækst i AM industrien. Det konkluderer den nyeste rapport fra Wohlers, som hvert år tager en status på AM i deres rapport.

Ifølge den er AM industrien vokset med 7,5 procent i 2020 og udgør dermed 12,8 billioner. Ikke samme stigning som gennem det seneste årti, hvor der i gennemsnit er sket en vækst på 27,4 procent – men trods alt en positiv fremgang i et ellers udfordrende år for det globale erhvervsliv.

” Selv i et ellers krisepræget år bekræfter rapporten, at der er et potentiale i additiv produktion. Ikke blot giver 3D print mulighed for en lokal produktion og muligheden for bedre digitale design, den printer også ’on-demand’ og kun med det præcist nødvendigt materiale. Det gør det til en bæredygtig produktionsmetode, som blot styrkes i takt med, at materialet til at printe i også bliver genanvendeligt”, siger Frank Rosengreen Lorenzen og understreger nødvendigheden af, at danske virksomheder bliver nysgerrige på AM:

”Det er afgørende, at vores danske virksomheder nu bruger deres danske superkraft i form af en innovativ og fremadskuende tilgang. 3D print og AM vinder stort indpas i særligt bil- og flyindustrien, som mange af vores virksomheder leverer dele til nu. Hvis vi er med helt fremme i feltet, kan vi styrke vores konkurrenceevne og -position”.

Rapporten har fokuseret på, hvordan COVID-19 har påvirket AM industrien. Her oplevede de fleste etablerede AM-producenter et fald i salget af udstyr, men mange mindre etablerede virksomheder voksede i 2020.

Særligt var der en stigning inden for den gruppe, de kalder AM service providers, hvor der sås en vækst på 7,1 procent – svarende til næsten 5,3 milliarder dollars i omsætning fra denne gruppe.

”Væksten skal ses i lyset af mange danske og internationale virksomheder, som har haft store udfordringer pga brudte forsyningskæder og tomme produktionsgulve – hvor væksten blot bekræfter de fordele, som virksomheder kan opleve med additive manufacturing og 3D print”, siger CEO i Dansk AM Hub, Frank Rosengreen Lorenzen.

Om rapporten:

Den amerikanske Wohlers Report er på mange måder den brancheførende årsrapport om additiv fremstilling (AM) og 3D print. Den fokuserer på tendenser, perspektiver og prognoser – og tilbyder både en omfattende forståelse af teknologien og industrien samt opdateret information om vækst, nylige tendenser og vigtige udviklinger over hele verden.

Se pressemeddelelsen om rapporten her.

Den fulde rapport på 375 sider kan bestilles hos Wohlers her.

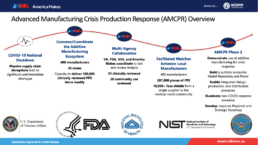

AM udgør et stærkt våben i America Makes’ kamp mod COVID19 – og fremtidige kriser

Den amerikanske medlemsorganisation, America Makes, stod i start 2020 – ligesom resten af verden – over for uvished. COVID19 gjorde sit indtog i store dele af verden, og især de europæiske samfund led under virussen. Der gik desværre ikke længe, før virussen nåede den amerikanske nation, og her blev der tilmed skabt et massivt pres på forsyningskæder og leverancer til sygehuse og frontpersonale.

Det var den virkelighed, America Makes kiggede ind i og ønskede at reagere på – med afsæt i Additive Manufacturing. Organisationen blev stiftet i 2012 og er den førende nationale accelerator for AM og 3D print med samarbejdspartnere fra blandt andet industrien, forskning og den amerikanske regering.

”Nobody knew what was gonna happen, but we wanted to reach out and coordinate a response on the crisis. We saw everything become crippled by not having the needed supplies”, lyder det fra John Wilczynski, CEO i America Makes, på vores nyligt afholdte webinar.

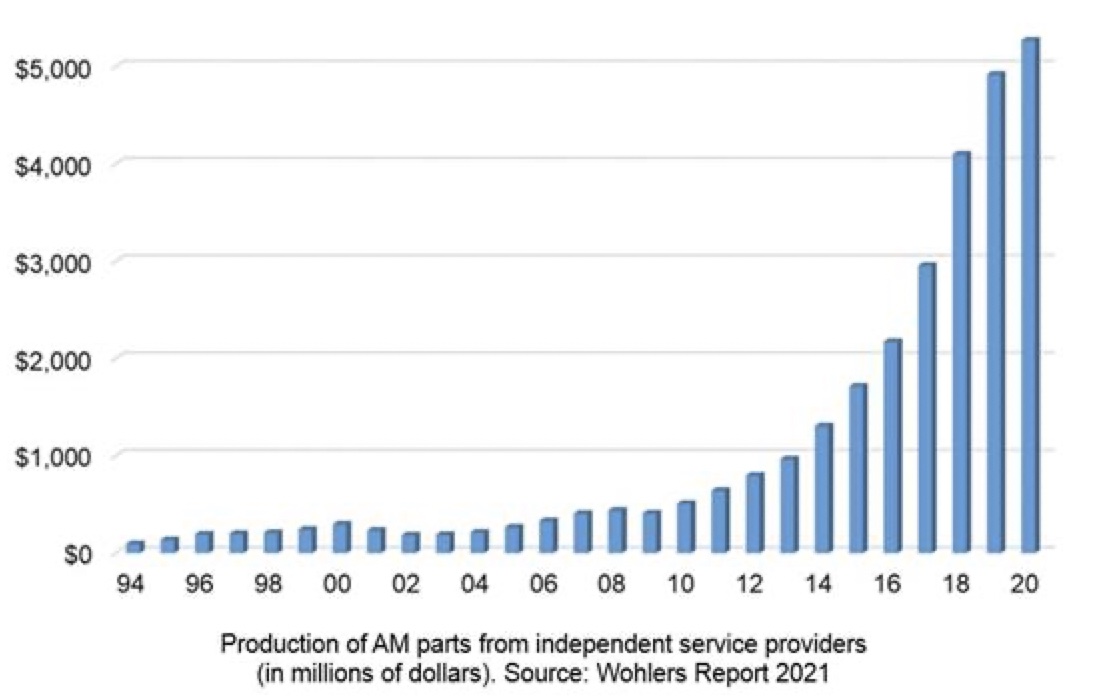

Organisationen oplevede, at alt fra små makerlabs til store fremstillingsvirksomheder havde et stort engagement og en stærk lyst til at involvere sig og hjælpe med leveranceudfordringen. Det fik America Makes til at etablere- og koordinere et beredskab kaldet ’AMCPR-program’ (Advanced Manufacturing Crisis Production Response). Det bestod af en række netværk, private som offentlige, som sammen rakte ud til regeringen og fremlagde en række spørgsmål for at kunne igangsætte en 3D print-produktion af de efterspurgte leverancer. Det var blandt andet spørgsmål om, hvad den reelle efterspørgsel på- og prioritering af værnemidler var, og hvilke design- og materialekrav der skulle mødes i produktionen af disse værnemidler.

AM som omdrejningspunkt i en national indsats

AMCPR koordinerede AM-økosystemet og udviklede et Multi-Agency-samarbejde med stærke partnere med henblik på at koordinere tests, undersøge designs, facilitere kontakt mellem lokale fremstillingsvirksomheder samt videregive information til økosystemet, som derfra havde bedre forudsætninger for at afhjælpe leverance-udfordringen. Der blev tilmed oprettet en arbejdsstyrke blandt ansatte i de virksomheder, hvis efterspørgsel var faldet eller ikke-eksisterende under krisen. Som en del af AMCPR-programmet blev de igangsat og trænet på AM-området, så de også kunne bidrage i situationen.

Det lagde fundamentet for at kunne levere millioner af 3D printede dele til amerikanske hospitaler, da situationen var mest kritisk og behovet størst. AM fungerede som et stærkt redskab i modsvaret på de mange udfordrede forsyningskæder, og programmet har nu taget hul på sin anden fase. Her testes en række scenarier, alt fra sundhedskriser til naturkatastrofer, som skaleres op i ønsket om at blive klogere på den forskel, AM kan gøre i fremtiden. Således forbereder AMCPR-programmet os på potentielle, fremtidige kriser, så vi kan stå langt stærkere og udnytte AM-teknologiens potentiale – også når vi er omgivet af uvished og kaos.

Hvad kan vi lære fra America Makes? Af CEO Frank Rosengreen Lorenzen

USA er generelt langt fremme på teknologi særligt drevet af deres stærke fly- og bilindustri. De bruger teknologi på en moden og fremadskuende måde, når de møder kriser. Da coronakrisen ramte USA, greb man derfor til teknologien som værktøj og middel, fordi man forstår den og forstår dens fordele – at produktionen kan foregå lokalt uden at være afhængige af globale forsyningskæder, at det giver mulighed for at teste nye designs hurtigere, og at det er let og hurtigt at lære at bruge teknologien i ens produktion. Faktisk er teknologi det første, som de tænker på, og det mindset var altså på plads, da krisen ramte – det hverken gør eller har vi på samme måde i Europa. Vi er nødt til at begynde at tænke teknologi ind som en naturlig del af vores nødberedskab, som vi kan aktivere ved kommende kriser.

Under krisen var America Makes i stand til at forbinde dem med behov for hjælp – f.eks. sygehusets efterspørgsel på værnemidler – med dem, der kunne hjælpe. America Makes faciliterede, at myndighederne kunne arbejde sammen med den private sektor om, hvordan AM kunne gavne. Myndighederne var involverede i hele godkendelsesprocessen og godkendte, hvordan hundredevis af virksomheder begyndte produktionen, så 3D printede emner lynhurtigt kom ud til fronten.

I Skandinavien – og flere andre lande – har vi tværtimod haft en regulering og producentansvar, som har blokeret for, at professionelle virksomheder var i stand til at hjælpe, mens private kunne bidrage, fordi de ikke er underlagt samme regler. Det var en kæmpe udfordring, og vi skal arbejde på at skabe et system og en proces for, hvordan vi håndterer næste udfordring af den slags.

Click here to watch the webinar – enjoy!

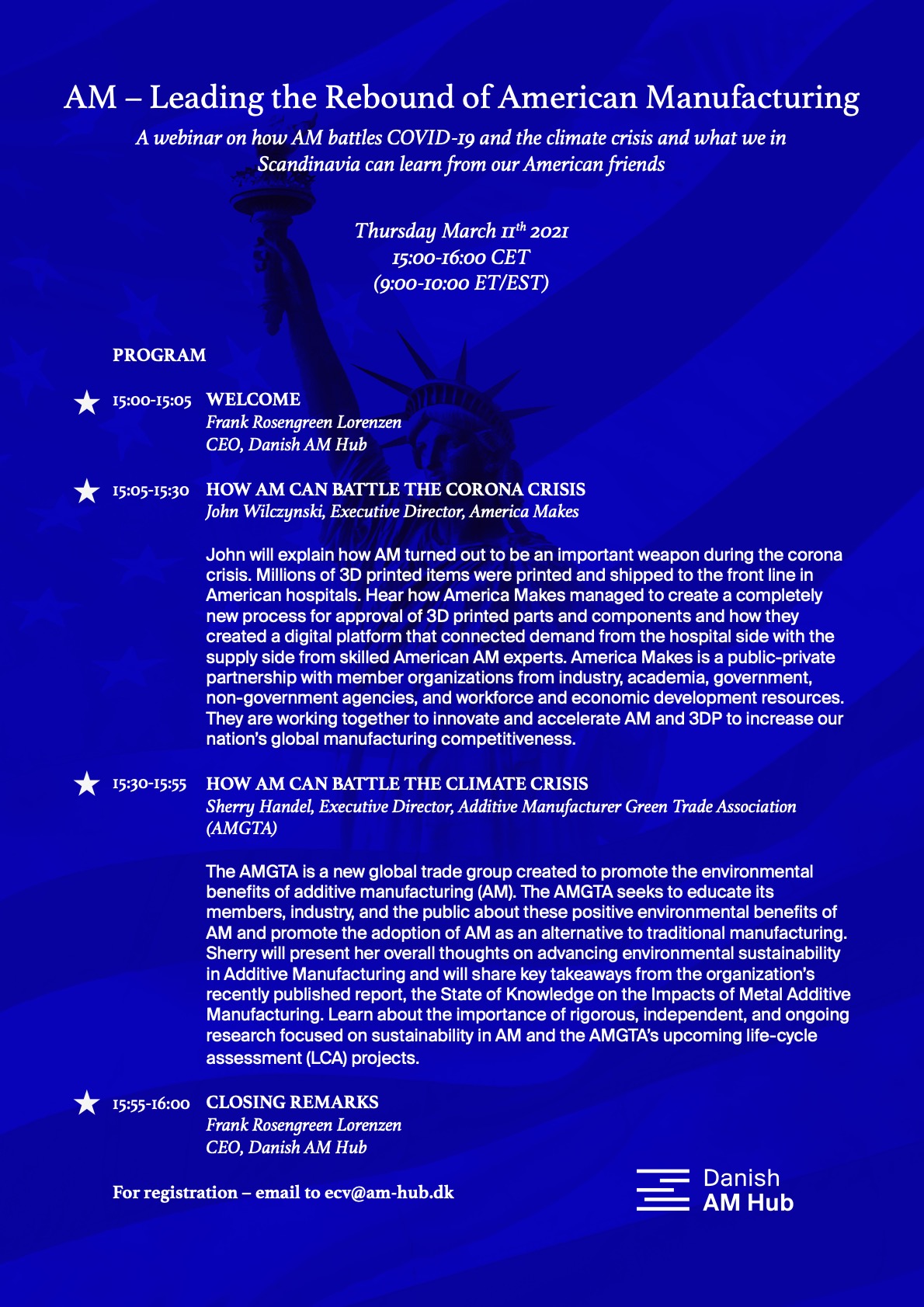

Webinar-optagelse: AM - Leading the Rebound of American Manufacturing

How do we use Additive Manufacturing to fight the COVID19 and climate crisis,

and what can we learn from our American friends?

Join us in a 1-hour webinar where we will learn from the experiences in the US who has some of the world’s strongest AM-suppliers and developers.

John Wilczynski, CEO at America Makes, explains how AM turned out to be an important weapon during the corona crisis. Millions of 3D printed items were printed and shipped to the front line in American hospitals. Hear how America Makes managed to create a completely new process for approval of 3D printed parts and components and how they created a digital platform that connected demand from the hospital side with the supply side from skilled American AM experts.

America Makes is a public-private partnership with member organizations from industry, academia, government, non-government agencies, and workforce and economic development resources. They are working together to innovate and accelerate AM and 3DP to increase our nation’s global manufacturing competitiveness.

Also, Sherry Handel, CEO at Additive Manufacturer Green Trade Association (AMGTA), presents her overall thoughts on advancing environmental sustainability in Additive Manufacturing and will share key takeaways from the organization’s recently published report, the State of Knowledge on the Impacts of Metal Additive Manufacturing. Learn about the importance of rigorous, independent, and ongoing research focused on sustainability in AM and the AMGTA’s upcoming life-cycle assessment (LCA) projects.

The AMGTA is a new global trade group created to promote the environmental benefits of additive manufacturing (AM). The AMGTA seeks to educate its members, industry, and the public about these positive environmental benefits of AM and promote the adoption of AM as an alternative to traditional manufacturing.

Click below to watch the webinar or here to watch it on Youtube – enjoy!

Den 3D printede opfindelse 'Quickfact' forbedrer prøvetagninger på hospital

Foto: Hospital i Paris.

Foto: Hospital i Paris.

Hvert år tages der ca. 130.000 afføringsprøver på indlagte patienter for at tjekke for infektioner og bakterier, men metoden har indtil nu været besværlig, dyr og hård for patienterne.

Derfor har Sjællands Universitetshospitalet fået en ide til en ny metode – kaldet Quickfact – hvor et opsamlingsrør føres ind i endetarmen for at tage afføringsprøverne. Og netop det rør har de gennem vores AM Hybrid projekt har produktudviklet gennem Free Injection Molding (FIM).

”Vi så med det samme potentiale i at 3D printe Quickfact, for pludselig kunne vi realisere vores projekt med få midler. Uden FIM var vi ikke kommet i mål med vores projekt”, siger forskningsingeniør Anders Ohlhues Baandrup, der er en del af temaet bag den tekniske del af løsningen.

En nemmere og mere behagelig proces for både hospitalet og patienterne

Det nye produkt har mange fordele for både patienter, personale og hospital. I dag skal patienten lave en afføringsprøve på et bækken, som sygeplejersken samler op i et rør. Det er ofte vanskeligt og hårdt at få en ”ren” prøve uden urin, fordi patienten ofte er udmattet efter en hård omgang diarre. Derfor kan det tage flere dage, før afføringsprøven er taget, og behandlingen kan sættes i gang. Og i den periode skal patienten pga. smitterisiko være i (dyr) isolation.

”Det har været intuitivt meget nemt at bruge røret i de første tests, vi har lavet. Jeg forventer, at den vil kunne spare både tid og arbejdsgange, når vi har indlagte patienter, hvor vi har behov for at udtage afføringsprøver for at bestemme bakterier på en nem og skånsom måde. Potentialet i udviklingen af denne nye løsning er stort”, lyder det fra funktionsansvarlige overlæge i endoskopi Lasse Bremholm.

Næste skridt for Quickfact er at lave kliniske forsøg og få de nødvendige godkendelser.

Det siger Quickfact om:

- Produkt: Teknologien får maks-point, fordi den er et paradigmeskifte. I stedet for en traditionel produktudvikling med ét dyrt skud i bøssen og potentielt et halv-godt færdigt produkt kan vi teste og optimere løbende. Det er en gamechanger for os, hvor der er så små tolerancer. Quickfact havde slet ikke kunne lade sig gøre uden FIM. Det er en gamechanger.

- Tid: Hvor vi før havde et produkt på 3-4 uger, tager det nu et par timer. Og det samme med selve prøvetagningen med produktet. Tidligere tog det 2-3 dage, før vi havde en ”ren” prøve, nu kan vi have den i løbet af få timer og dermed hurtigere komme i gang med den rigtige behandling også.

- Økonomi: Teknologien gør det muligt at komme langt for få midler. Tidligere brugte vi mindst ½ million på udvikling og prototyper, men med FIM har vi brugt 15.000 kroner. Det er en revolution. På den måde åbner 3D print et nyt segment – ikke kun i Danmark, men globalt – hvor innovation kan lade sig gøre for få midler. Endelig sparer vi på kortere indlæggelser i isolation, som ellers koster cirka 10.000 kroner dagligt, mens vi afventer en ”ren” og resultatet af den.

- Bæredygtighed: Den her teknologi er jo et snefnug for det grønne aftryk. Typisk laves vores støbeforme på gammel vis, hvor det går enorme mængder energi til – her er det mindre energi og mindre CO2 aftryk. For os bidrager det samtidig til vores grønne omstilling, fordi vi mindsker transporten ved at have maskinerne på hospitalet. Det kan kun lade sig gøre, hvis vi kan tage prøverne hurtigt, og det er blevet muligt med Quickfact.

Vil du vide mere?

Læs mere om Quickfacts forløb og vores AM Hybrid-projekt her.

Ny rapport afslører stort europæisk AM-potentiale

CECIMO – den europæiske værktøjsmaskinfabrikantforening – har netop lanceret de første resultater fra deres undersøgelse af trends inden for Additive Manufacturing (AM) og 3D print.

Og resultaterne bekræfter tydeligt, at der er et kæmpe potentiale og stærke positive tendenser.

”Additiv produktion er i disse år i stor vækst, fordi flere opdager det enorme potentiale i at producere med 3D. Virksomhederne opdager, hvordan de kan nøjes med mindre lagerbeholdninger og blive mere uafhængige af globale forsyningskæder ved at have lokal produktion – endda til tider med en 3D printer stående hjemme i stuen”, siger CEO i Dansk AM Hub, Frank Rosengreen Lorenzen:

”AM er på alle måder en vild teknologi, som kan skabe bedre designs, kortere produktionstid og bidrage til vores grønne omstilling ved at skabe et mere bæredygtigt produktionsdanmark”.

Undersøgelsen sigter mod at beskrive de vigtigste tendenser inden for AM og hjælpe virksomheder med at få et overblik i europæisk regi.

Resultaterne viser, at der er altså vækst at spore inden for de fleste kategorier i AM og 3D print – f.eks. ’produkter og emner’, ’maskiner’, ’materialer’ og ’tjenester’. Og særligt når det gælder print i metal og plastik ses stærke indikationer på vækst.

”Det er afgørende, at vi i Danmark går forrest i dette produktionseventyr og tager del i væksten. Vi har en stærk produktionssektor, som ved at være frontrunners kan etablere sig som vigtige og uundgåelige markedsaktører både herhjemme og globalt”, siger Frank Rosengreen Lorenzen.

Det er første gang, at der er gennemført en undersøgelse for at indsamle data direkte fra virksomheder, der producerer med AM og 3D print. I alt kommer hele undersøgelsen til at foregå over seks måneder og indsamle data fra 86 virksomheder fra medlemslandene.

De første resultater fra CECIMO kan læses her.

Webinar: AM - Leading the Rebound of American Manufacturing

Der er mulighed for at stille spørgsmål mm. undervejs i webinaret, som er gratis at deltage i. Webinaret bliver optaget og efterfølgende lagt på vores hjemmeside.

Tilmeld dig ved at sende en mail til ecv@am-hub.dk

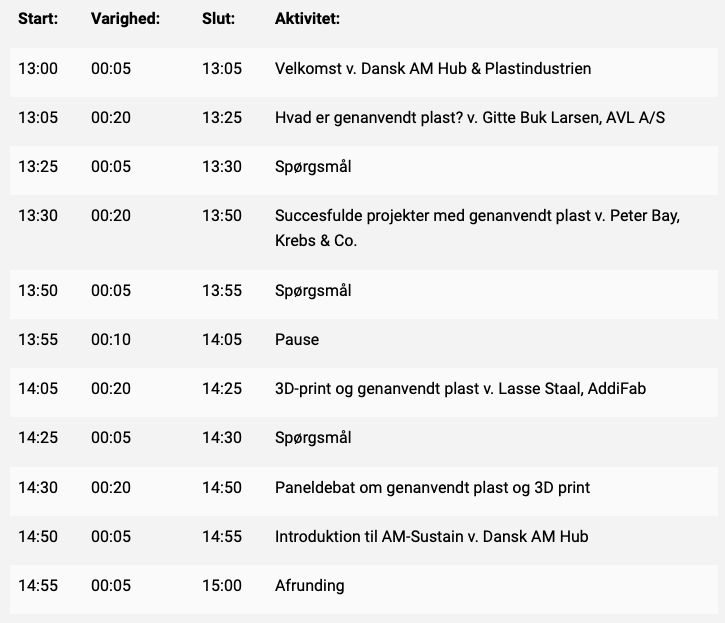

Webinar: Genanvendt plast og 3D print – effektiv grøn omstilling

Danmark huser virksomheder, der hører til i verdenseliten, når det kommer til genanvendt plast og nye, innovative 3D print teknologier. Nogle af dem har du mulighed for at møde på dette webinar den 3. marts klokken 13.00-15.00, som Dansk AM Hub, Plastindustrien, og de medvirkende virksomheder har taget initiativ til.

På webinaret belyser vi de vigtigste aspekter ved genanvendt plast, og vi fokuserer på, hvordan materialerne kan bruges i nyskabende produkter. 3D print har en væsentlig rolle at spille i produktudviklingen, og der arbejdes hårdt i denne industri på at øge adgangen til stærke, bæredygtige materialer.

Agenda for webinaret

Hvad er genanvendt plast?

Begrebet dækker over en lang række forskellige plasttyper med forskellige egenskaber. Gitte Buk Larsen fra genanvendelsesvirksomheden Aage Vestergaard Larsen A/S gennemgår de forskellige materialer, og giver eksempler på deres anvendelser. Eksempelvis er Mariager Salt og Aage Vestergaard Larsen A/S lykkedes med at skabe en bæredygtig emballage, der passer til et gourmetprodukt i topklasse. Hør om denne case og om, hvordan projektet har kombineret 3D print og genanvendt plast.

Succesfulde projekter med genanvendt plast

Peter Bay fra sprøjtestøbevirksomheden Krebs & Co. deler sine erfaringer fra flere projekter med genanvendte materialer og fortæller om virksomhedens brug af 3D-print i processen, eksempelvis printede sprøjtestøbeværktøjer. Disse giver mulighed for nem og billig prototypefremstilling af de ’rigtige’ plastemner uden dyre støbeværktøjer.

3D print og genanvendt plast

3D print og Additiv Fremstilling dækker over en række teknologier i rivende udvikling, hvilket kan gøre det svært at følge med. I dette oplæg opdaterer Lasse Staal, fra virksomheden AddiFab, os på hvilke typer 3D print, der kan anvendes med genanvendt plast. Han gennemgår filamentbaserede printere, pulver-baserede printere og indirekte print med faste værktøjer og opløselige værktøjer. Desuden kommer han med en status på, hvilke genanvendte materialer der findes til 3D print, hvor er teknologien på vej hen, og hvad kan vi forvente os i fremtiden.

Paneldebat om genanvendt plast og 3D print

Hvad er status på samspillet mellem genanvendt plast og 3D print? Hvor er barriererne og hvordan kan 3D print være et effektivt værktøj til nye projekter med genanvendt plast? Paneldebatten drøfter disse emner og svarer på spørgsmål fra deltagerne.

Webinaret rundes af med en præsentation af vores AM Sustain-forløb, som giver mulighed for at afprøve genanvendt plast og 3D print i egen virksomhed.

Tilmelding

Der er mulighed for at stille spørgsmål mm. undervejs i webinaret, som er gratis at deltage i. Webinaret bliver optaget og efterfølgende lagt på Plastindustriens Youtube-kanal.

Norden samles for at styrke et fælles fokus på 3D print

Danske, svenske og norske virksomheder skal gå sammen for at forstærke 3D print på tværs af Norden, så vi i fællesskab kan styrke fremstillingsvirksomheders konkurrenceevne. Det har været visionen hos Dansk AM Hub, som over det sidste halve år har samarbejdet med svenske Alfred Nobel Science Park om at bringe nordiske virksomheder tættere sammen på AM-området.

”Alle deltagerne deler en fælles mission om en grøn omstilling ved at investere og eksperimentere med nye teknologier som Additive Manufacturing. Desuden har Norden værdifulde vedvarende energikilder, der kan udnyttes til at skabe nye produktionssystemer i Norden”, siger CEO i Dansk AM Hub, Frank Rosengreen Lorenzen og tilføjer, at ligesom Apple og Microsoft investerer i danske datacentre pga. vores vedvarende energikilder bør internationale teknologileverandører også kigge mod norden for at skabe fremtidens produktion:

”Vores fælles mål er at gøre Norden verdensførende i grøn produktion ved at fremme brugen af AM-teknologien”.

Store nationer inden for 3D print som Tyskland, USA og England er typisk drevet af store industrier som eksempelvis luftfart og biler. Den form for produktion har nordiske lande ikke på samme måde – men de leverer trods alt en del som f.eks. komponenter mv. til de store industrier. Derfor er det netop endnu mere vigtigt, at virksomheder samarbejder på tværs af grænser for at opretholde konkurrenceevnen inden for industrien.

Dansk AM Hub og Alfred Nobel Science Park har sammen været projektledere på først at gennemføre et kvalitativt studie sammen med Oxford Research. Studiet har kortlagt, hvilke områder et samarbejde bør fokusere på for at skabe mest mulig værdi. 25 virksomheder deltog i studiet. Resultaterne af dette studie blev brug til som udgangspunktet for det videre arbejde. Rapporten af dette arbejde kan findes på dette link.

Anden del af projektet bestod af en eksplorativ workshop, som tog udgangspunkt i det kvalitative studie. Her deltog 17 virksomheder fra Danmark, Sverige og Norge for at undersøge og komme med ideer på følgende 4 fokusområder:

- Hvordan kan vi gøre 3D print mere tilgængelig (igennem viden og/el. Logistik) for SMV’er og fokusere på fordelene?

- Hvordan kan vi tilskynde og motivere flere partnerskaber?

- Hvordan kan vi inspirere og muliggøre Nordiske aktører til at være ledende indenfor 3D print og bæredygtig production?

- Hvordan kan vi skabe den mest kvalificeret arbejdskraft indenfor 3D print i verden?

Hvad sker der nu?

Baseret på både det kvalitative studie og workshoppen vil Dansk AM Hub og Alfred Nobel Science Park nu arbejde på at forme fremtidige projekter, som kan forbedre det nordiske samarbejde. Formålet vil være at gøre en forskel for industrien og fremme den grønne omstilling ved hjælp af 3D print.

Alle interesserede bydes velkommen til at række ud og blive en aktiv del af projekterne. Som udgangspunkt vil arbejdet bestå i at starte med at udvikle konkrete initiativer, der adresserer overnævnte fire fokusområder.

Vil du være med? Har du nogle gode ideer på netop dette område? Eller er du blot nysgerrig? Uanset hvad vil vi opfordre sig til at række ud til Mikael Melitshenko eller Søren Hansen.

Hvad siger deltagerne?

Fakta om projektet:

- Projektet er støttet af EU’s initiativ Interreg-ØKS. Programmet yder støtte til fælles skandinaviske projekter, der udvikler samfundet indenfor fire fokusområder. AM Nordic har innovation som fokusområde.

- Et for-projekt ledet af Dansk AM Hub og Alfred Nobel Science Park. Til formål at undersøge fremtidige muligheder for et tættere samarbejde og stærkere økosystem i mellem Danmark, Sverige og Norge på AM området.

- Projektet vil løbe fra d. 01/08/2020 til d. 28/2/2021. Resultaterne af projektet vil slutteligt blive offentliggjort.

- Vil du vide mere, så kontakt Søren Kølle Hansen, Project Manager, Dansk AM Hub, skh@am-hub.dk.

Fakta om projektet:

- Projektet er støttet af EU’s initiativ Interreg-ØKS. Programmet yder støtte til fælles skandinaviske projekter, der udvikler samfundet indenfor fire fokusområder. AM Nordic har innovation som fokusområde.

- Et for-projekt ledet af Dansk AM Hub og Alfred Nobel Science Park. Til formål at undersøge fremtidige muligheder for et tættere samarbejde og stærkere økosystem i mellem Danmark, Sverige og Norge på AM området.

- Projektet vil løbe fra d. 01/08/2020 til d. 28/2/2021. Resultaterne af projektet vil slutteligt blive offentliggjort.

- Vil du vide mere, så kontakt Søren Kølle Hansen, Project Manager, Dansk AM Hub, skh@am-hub.dk.

Wikifactory is moving its global headquarters from Hong Kong to Denmark

WIKIFACTORY IS MOVING ITS GLOBAL HEADQUARTERS FROM HONG KONG TO DENMARK

Copenhagen, 27 January, 2021 – Today, Wikifactory – the world’s first social platform for collaborative product development, is excited to announce Copenhagen as the new home of its headquarters. A high-growth tech start-up, Wikifactory is active in over 190 countries with more than 80,000 subscribers using its all-in-one workspace to develop and prototype real products collaboratively, all in one online process. A global innovation hub for the products of tomorrow, and a bold, online alternative to the world’s fragile supply chain model, Wikifactory will be building the Internet of Production from the heart of Denmark.

Denmark’s relative neutrality toward the US-China trade war and its history of incubating some of the world’s most admired design and technology enterprises gives the country a unique, competitive edge in the current climate. Hosting advanced and highly specialised manufacturing, and diverse networks including MADE, AM Hub, the robotics cluster in Odense, SoundHub in Struer, and knowledge centres such as Teknologisk Institut and several of the world’s top-ranking universities, makes Denmark a natural launchpad for an enterprise of Wikifactory’s scope.

Until recently, Wikifactory was headquartered in Hong Kong, with its team spread across Madrid, London, and Shenzhen. However local and global developments have made Hong Kong sub-optimal for its core business operations. Among the candidates for relocation were Singapore, San Francisco, London, and Amsterdam. But the founders were won over by Denmark’s high global rankings, progressive business landscape and its vast resources for high-performing digital ventures. We also felt welcomed by institutions such as Copenhagen Capacity, who provided information, benchmarks and valuable advice.

Nicolai Peitersen, Wikifactory’s Danish-born co-founder, executive chairman and author of The Ethical Economy (Columbia University Press, NY, 2013), comments: “After more than two decades living and working abroad in China, the UK and France, I’m very excited to be bringing the business back to my home country. Not only as a proud Dane, but because of the country’s pure merit recognised by my international co-founders. Back in 2019 when we were invited to host our Internet of Production event at the annual TechFestival in Copenhagen, we knew already then that Denmark was a strong fit with our business values.”

Torben Wind, serial entrepreneur and investor in Wikifactory, comments: “International innovation is truly at its cutting-edge on Wikifactory. I have not been this excited about the vision and success of a company since I co-founded Navision back in the early 1980s. What Nicolai and the team are developing is going to shift the landscape and make way for a new category of resilient technology. This is an exciting venture for Denmark to nurture and showcase to the world.”

Wikifactory’s global community of skilled engineers, product designers, hardware start-ups and makers is growing at a staggering rate of 15% month on month. Global subscription is set to reach over 300,000 by the end of the year, and already more than 4,000 finished products have been developed virtually from robotics and electric vehicles to drones and agri-tech. From sustainable energy appliances and lab equipment, to 3D printers themselves; and from smart furniture and biotech fashion materials to medical supplies, including vital PPE and ventilators. No industry is left untouched.

Adopted by the global Fablab network of 3,000 makerspaces borne out of MIT, and powering organisations such as Field Ready who are the engineering equivalent of Médecins Sans Frontieres, Wikifactory is innovating Big Industry and paving the way for a new industrial model.

Niels Christian Nielsen, Board Director of Wikifactory and Silicon Valley based Board Director in multiple companies, including the Endowment Board of the Wikimedia Foundation, comments: “Not only has Wikifactory had success in terms of growth, but it champions an ambitious business model for sustainable production and a circular economy. If the global product development workforce has an online infrastructure to innovate globally for local production exactly where it’s needed, this will power innovation exponentially; innovate how, how much, and where we produce, revolutionize how and what we consume, thereby helping to equalize the global playing-field.”

About Wikifactory

Inspired by the workflows of agile and open source software development, Wikifactory is the world’s first social platform and online collaboration system to design, prototype and produce real things in virtual teams. Its Collaborative CAD Tool is compatible with over 30 file formats. Its documentation system, version control drive, and feedback system, as well as its sophisticated web publishing tool to post blogs and engage in expert debates in forums, make the platform an all-in-one space for individuals and an open innovation hub for enterprise. Adopted by thousands of hardware start-ups and communities making thousands of meaningful products that solve real-world problems, Wikifactory is building the Internet of Production. A single infrastructure to connect every element of global supply chain in one seamless online system. Wikifactory launched its Beta in May 2019 and was founded by Tom Salfield, Christina Rebel, Maximilian Kampik and Nicolai Pietersen, and international team of entrepreneurs from the UK, the Netherlands, Spain, Germany and Denmark. Wikifactory is where ideas get made.

Endnu et vellykket AM Hybrid-forløb:

Endnu et vellykket AM Hybrid-forløb: