HYTOR løser kundernes problemer gennem 3D print

HYTOR består i dag af både HYTOR Fluid Solutions og HYTOR Tools Solutions. Som innovativ serviceminded gruppe designes og konstrueres der innovative systemløsninger med afsæt i hydraulik, ligesom man sælger proces og instrumenteringskomponenter i selskabet HYTOR Fluid Solutions, mens man i HYTOR Tools Solutions har fokus på levering, service og kalibrering af specialiseret værktøjsløsninger.

Design, konstruktion, samling og test udføres på eget værksted. Ligesom man er certificeret service og kalibreringsværksted for hydraulisk og elektrisk værktøj.

Sortimentet omfatter markedets bedste kvalitetsprodukter, der opfylder alle sikkerheds- og certificeringskrav. HYTOR er således i dag certificeret efter ISO 9001, ISO 14001 og OHSAS 18001.

Gennem HYTOR Tools Solutions serviceres primært vindmølleindustrien, men også forsyningskæden, den generelle industri og entreprenørbranche, med specialiseret værktøj inden for primært momentbespændingsteknologi, dækkende over blandt andet momentspændeværktøj, løfteværktøj, strækværktøj, møtrikknusere, momentnøgler (65.000Nm) samt flangeværktøj.

Med et ”rullende værksted” er HYTOR Tools Solutions med uddannede serviceteknikkere i stand til at servicere kunden on-site med reparation, service og kalibrering af specialiseret værktøj, og kan samtidig assistere kunderne med specielt vanskelige opgaver primært indenfor installation og service af vindmøller.

Med dette afsæt agerer HYTOR Tools Solutions problemløser for kunden og er parat til at modificere eksisterende løsninger både fra hovedkontoret i Esbjerg og on-site hos kunden.

I tæt samarbejde med Center for Industri har HYTOR Tools Solutions igangsat to forskellige projekter indenfor momentbespænding ved installation og servicering af vindmøller:

Projekt: COUNTER KEY

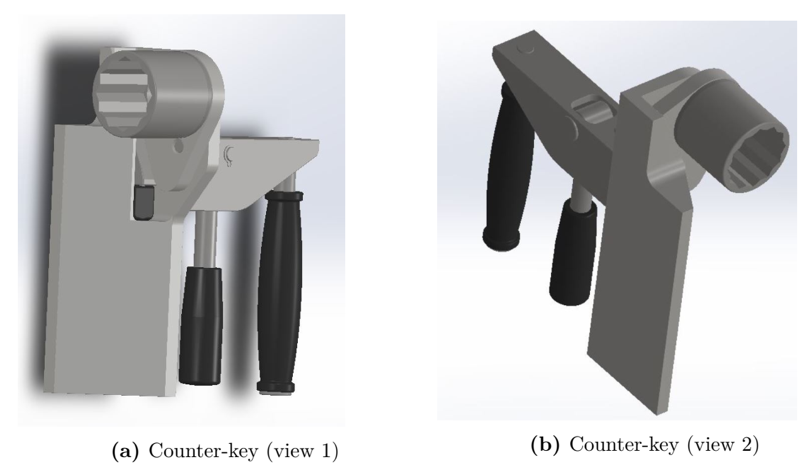

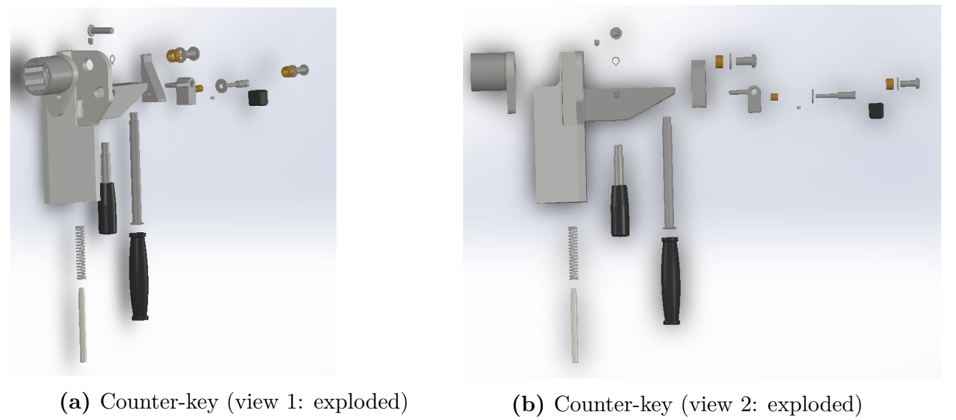

Et ændret behov banede vej for en nyudvikling af modholdsnøgler på bolte ved samling af naceller til vindmøller. Idegrundlaget var et betjeningsvenligt frigørelsesmodhold, som ikke i dag er tilgængeligt på markedet, og derfor skulle skabes fra bunden.

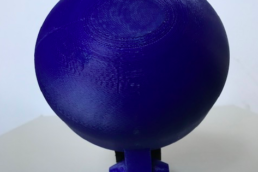

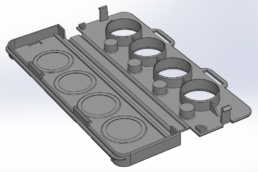

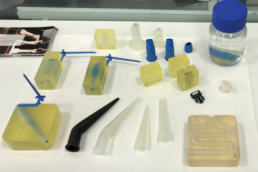

Teknikere hos HYTOR designede en prototype, som skabte grundlag for et 3D print PROTOTYPING projekt. Designet på frigørelsesmodholdet bestod af i alt 23 forskellige komponenter, hvori der også indgik komponenter som fjedre, bolte, afstands- og låseringe samt gummihåndtag.

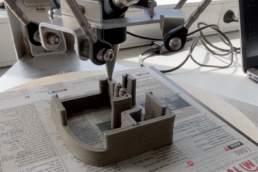

En MAKERBOT Replicator 3D Printer blev stillet til rådighed hos HYTOR Tools Solutions af AM-HUB i samarbejde med Center for Industri, således at udviklings- og fremstillingsprocessen af prototypen på frigørelsesmodholdet var tæt på udviklerne.

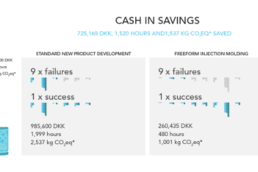

Prototypen på frigørelsesmodholdet, (en proof-of-concept) af dette yderst komplekse specialværktøj, blev fremstillet på få dage, hvilket havde afgørende betydning for det totale tidsforbrug for færdigudvikling af frigørelsesmodholdet. Integration af 3D print i udviklingsfasen muliggjorde nedbringelse af den samlede lead-time fra idegrundlag til reelt værktøj med en faktor fem. Den samlede omkostning for udvikling har beløbet sig til en tiendedel set i forhold til omkostningerne ved en konventionel prototype – 3D prototype print sat op mod en prototype fra en værktøjsproducent.

Projekt: HYDRAULISK SPÆNDEVÆRKTØJ

En modifikation af et pågældende værktøj var nødvendig for at løse en opstået problematik omkring pladsmangel.

Ved hjælp af en scanning af det eksisterende specialværktøj, blev der omgående fremstillet en 3D model af de relevante værktøjer, som så kunne bearbejdes og justeres on-site, for at opnå det korrekte design for momentbespændingsopgaven inden for den plads, der var til rådighed omkring bolten.

Den tilpassede 3D model blev en afgørende faktor, og dermed grundlaget for en egentlig modifikation på det konkrete værktøj. Værktøjsproducenten kunne ud fra 3D modellen modificere specialværktøjet, så det passede til den givne momentspændeopgave.

En uge var hvad det tog, fra problemet opstod hos vindmølleproducenten til HYTOR Tools Solutions nåede frem til en løsning, uden at skulle gøre nytte af producenten. Ikke kun en markant besparelse af tid blev opnået, men omkostningerne for udviklingsforløbet har været en tiendedel af, hvad omkostningerne ville være for et nyt specialværktøj, som modificeres med risiko for ødelæggelse.

I denne case blev der også stillet en MAKERBOT Replicator 3D Printer til rådighed hos HYTOR Tools Solutions af AM-HUB i samarbejde med Center for Industri

Konklusion

Begge cases har vist en markant kortere leveringstid, konkret er der tale om faktor fire, i kraft af muliggørelse af prototyping ved hjælp af 3D print.

Ydermere har omkostningerne forbundet med egen in-house løsning været reduceret væsentlig, i forhold til estimerede omkostning forbundet med leverance fra en ekstern leverandør.

Godkendelsesproceduren, såvel internt som eksternt, har været kort og processen har været effektiv for samarbejdspartner og ikke mindst slutkunden.

To cases som virksomheden ser mange muligheder i, både i kraft af den hurtige udviklingsfase, men bestemt også omkostningerne forbundet med udviklingsfasen. Samtidig har det været med til at manifestere et allerede eksisterende godt samarbejde alle parter imellem.

Perspektivering

I begge tilfælde blev proto-typing løst ved hjælp af udlånt Makerbot Replicator printer fra AM-HUB / Center for Industri, der gjorde det muligt for virksomheden, i eget værksted, at løse opgaven og samtidig få proof-of-concept hos alle steakholders. En proces der både havde stor gevinst rent tidsmæssigt men også økonomisk.

Center for Industri danner rammerne for udvikling inden for fremstillingsindustrien og tilbyder assistance og viden i samarbejde med Dansk AM-HUB for udbredelse af udviklingsmulighederne inden for 3D print. Kontakt Center for Industri via http://www.centerforindustri.dk/ og hør mere om dine muligheder.

HYTOR udtaler:

Klaus H Rasmussen, Fluid:

“Det har været utrolig nemt at arbejde med 3D printerne, programmerne og materialerne er nemme at gå til og Center for Industri har været en god sparring i forhold til mulighederne og alt det praktiske”

Anne Mette Lorentzen, Marketing Chef:

”Vi ser gode muligheder for anvendelse af 3D print i vores videre samarbejde med vores kunder, det giver os blandt andet mulighed for at lave produktjusteringer i samarbejde med producenten langt hurtigere end tidligere”

Related Posts

05/03/2025

3DCP sætter betonprint på skoleskemaet sammen med Herningsholm Erhvervsskole

I et undervisningsforløb mellem 3DCP…

18/11/2024

PERFI Prints a Hearing Aid in Seconds – Could Transform the Entire Industry

The startup company won a pitch…

19/09/2024

Derfor er industriel 3D-print en gevinst for historisk byggeri

Matteo Baldassari fra virksomheden…

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

05/01/2023

Med AM-teknologi vil Wohn bygge billige og mere bæredygtige Tiny Houses

WOHN er en dansk startup med en vision…

27/12/2021

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries har i 3DP Try Out…

20/12/2021

3D print løfter produktion, sikkerhed og service for DANILIFT

DANILIFT har deltaget i Dansk AM Hubs…

15/12/2021

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

SIK Teknik har stort fokus på…

08/12/2021

ChromaViso sparer lysår på fremstilling af prototyper

I 3DP Try-Out forløbet lånte ChromaViso…

18/03/2021

Med disruptiv teknologi forbedrer EYE-GO øjenpatienters vilkår

Ved at kombinere AM og sprøjtestøbning…

18/03/2021

FIM-teknologi forbedrer Quforas kontinens hjælpemiddel

FIM-teknologi har hjulpet Qufora A/S i…

18/03/2021

Carmo A/S kombinerer AM og sprøjtestøbning og finder frem til en game changer

Kombinationen af AM og sprøjtestøbning…

18/03/2021

3D print og FIM-teknologi bringer Spraino videre med sin produktudvikling

Sprainos produkt taler til…

11/03/2021

Den 3D printede opfindelse ‘Quickfact’ forbedrer prøvetagninger på hospital

Sjællands Universitetshospitalet har…

26/08/2020

3D print har skåret otte uger af DAFAs udviklingstid på nye produkter

3D print har skåret otte uger af DAFAs…

25/06/2020

3D print puster liv i udviklingsprojekter hos brændeovns-producenten

I starten af 2020 ankommer Dansk AM Hub…

02/03/2020

Freeform Injection Molding i små-skalaproduktion vinder frem

Gennem AM Hybrid har J. Krebs og Co.…

02/03/2020

Silkeborg Stigefabrik – prototyping: Fra fire uger til fire dage

Ved brug af 3D teknologi har HYTOR både…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…

02/03/2020

Med 3D print kan vi langt bedre supportere innovative startup-virksomheder

Siden 1940’erne har danske Carmo…