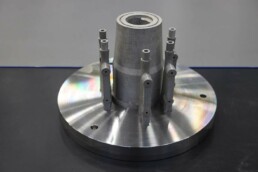

3D-printet raketbrændkammer i aluminium

I samarbejde med studerende fra det danske DanSTAR-projekt, har Teknologisk Institut 3D-printet et raketbrændkammer i aluminium til den raket, som skal deltage i den internationale Spaceport America Cup i New Mexico i sommeren 2019. 3D-print var den oplagte løsning til brændkammeret, da det består af nogle meget komplekse indvendige geometrier, som nærmest er umulige at opnå med andre produktionsteknologier.

Samarbejdet om brændkammeret startede tilbage i sommeren 2018, hvor de studerende på DanSTAR-projektet tog fat i Teknologisk Institut, fordi de i samarbejde med industrielle samarbejdspartnere skulle bygge en raket til deltagelse i Spaceport America Cup – og her var 3D-print i metal en oplagt løsning til rakettens brændkammer. Det blev derfor aftalt, at DanSTAR skulle designe brændkammeret specifikt til at blive lavet i 3D-print, således at projektet fra start udnyttede de muligheder, der ligger i 3D-printteknologien. Resultatet blev et brændkammer i aluminium, som er designet med avancerede kølekanaler, der udelukkende kan laves i 3D-print.

– Vi har længe kendt til 3D-print i metal og vidst, at det var en mulighed. Men at få lov til at arbejde med processen åbner selvfølgelig for nogle nye muligheder, hvor man som studerende i højere grad begynder at overveje 3D-print til fremtidige projekter, da det er en genial måde at fremstille ekstremt komplekse geometrier eller prototyper på, siger Rasmus Arnt Pedersen, som er formand for DanSTAR.

Løbende sparring på design

Første del af opgaven med at 3D-printe et raketbrændkammer i aluminium var at nå frem til det helt rigtige design, og her har der været en løbende dialog, hvor 3D-printeksperterne fra Teknologisk Institut har givet sparring og feedback på DanSTARs designfiler med henblik på at nå frem til det bedste resultat, som passer til rakettens kravspecifikationer, og som samtidig er muligt at printe. Det resulterede undervejs i nogle designjusteringer – fx i højden, som måtte reduceres en smule for at passe i printerens byggekammer, samt i det ydre design med henblik på at kunne få restpulver ud af brændkammerets indvendige kølekanaler.

– Vi har løbende sparret med Teknologisk Institut under designprocessen, for der undervises ikke i design med henblik på additiv fremstilling på DTU, og selvom vi har stort kendskab til FDM-plastikprintere, er det alligevel en anden sag, når det er metalprint. Derfor har det været nødvendigt at blive hjulpet lidt på vej, men det har været en stor fornøjelse, og vi er endt med en state-of-the-art raketmotor, som kun de færreste raketklubber ville turde drømme om, fortæller Rasmus Arnt Pedersen.

Netop opgaven med at få restpulver ud af brændkammerets indvendige geometrier efter selve printprocessen var en af de mere spændende udfordringer for Teknologisk Instituts 3D-printeksperter, og den gav værdifuld læring til fremtiden – og et par grå hår undervejs.

– Vi endte med en funktionsmæssig løsning med små adgangspunkter til at få restpulveret ud. De er samtidig designet, så de giver DanSTAR mulighed for at sætte termofølere på brændkammeret og få driftsdata under test. Tillige er de konstrueret så adgangspunkterne kan forsegles med specialdesignede propper, når raketten skal flyve, fortæller Kristian Rand Henriksen fra Teknologisk Institut, som designede løsningen.

Intelligent brug af aluminium

I udviklingen af raketbrændkammeret har et væsentligt fokus været at holde vægten nede, da det betyder, at der skal bruges mindre energi på at løfte raketten fra jorden. Netop her kommer 3D-print til sin ret, fordi teknologien gør det muligt at bygge i lettere materialer pga. et design, hvor man køler brændkammeret samtidig med at forbrændingen finder sted – i stedet for at vælge et tungere materiale som fx kobber, der absorberer en masse varme, har man således kunnet bygge i aluminium, som er lettere.

Kølingen er nødvendig, da forbrændingen i kammeret sker ved meget høj temperatur – helt op til 3.200 °C – og meget få materialer kan holde til den temperatur, endsige bevare deres styrke. Når Teknologisk Institut og DanSTAR har valgt at 3D-printe brændkammeret i aluminium, som egentlig smelter ved meget lavere temperatur, er det fordi kammeret køles aktivt. Det er en tilgang, som er velkendt inden for rumfart, og samtidig har DanSTAR lavet et design, som virkelig udnytter mulighederne inden for 3D-print.

– Den raketmotor vi har lavet i samarbejde med Teknologisk Institut kunne ganske enkelt ikke produceres med konventionel produktion. Motoren er regenerativt kølet, hvilket vil sige at vi cirkulerer brændstoffet inde i væggen på motoren gennem en lang spiral. Denne motortype er mest anvendt i moderne raketmotordesign, men den er enormt kompliceret at producere, fordi man er nødt til at finde en måde at få kølemidlet ført ind i væggen. Men med 3D-print er den største udfordring snarere at designe en løsning – ikke at producere den, fortæller Rasmus Arnt Pedersen.

Forbrændingen i kammeret kører på tokomponent brændstof – NO2(eller lattergas) og isopropyl alkohol – og ved den regenerative køling køres den ene brændstofkomponent gennem en spiral, der løber indvendigt i brændkammeret. Det har den dobbelte effekt, at brændkammeret køles, så temperaturen holdes nede på et niveau, hvor kammeret ikke smelter og stadig har strukturel styrke, og samtidig varmes brændstoffet op, så der er mindre energitab, når det skal forbrændes – på den måde øges effektiviteten af forbrændingen.

Nye byggerekorder på Teknologisk Institut

For Teknologisk Institut har det været en spændende opgave at 3D-printe brændkammeret – både fordi det er designet med nogle komplicerede og skjulte indvendige geometrier, som ikke kan fremstilles på anden vis, men også fordi det stillede nogle udfordringer i forhold til byggestørrelse og kammerstørrelse, da der både blev bygget højt og helt til kanten af printkammeret.

– Dette er faktisk det højeste byg, vi indtil nu har lavet i metal, og det jo altid spændende at flytte grænserne, så vi får en bedre idé om, hvad vi kan i fremtiden. Og så er det jo spændende at arbejde sammen med engagerede mennesker, der kommer med ny viden og nye ideer, og brændkammeret har været et godt eksempel på, hvordan man kan komme uden om traditionelle begrænsninger, når man udnytter mulighederne ved 3D-print, fortæller Nikolaj Kjelgaard Vedel-Smith, der som konsulent på Teknologisk Institut har haft det direkte samarbejde med DanSTAR.

Om DanSTAR:

DanSTAR er et studenterdrevet projekt, hvor studerende fra DTU og Maskinmesterskolen i København samarbejder med industrielle partnere om at designe og udvikle en raket, der i sommeren 2019 skal deltage i SpacePort America Cup i New Mexico, USA i konkurrence med studerende fra hele verden.

DanSTAR raketten, der er 3,5 meter høj, skal flyve op i 9 kilometers højde, og den bærer 18 kg brændstof. Under opsendelsen er trykket i det 3D-printede aluminiumsbrændkammer på 20 bar, og brændstofblandingen skal brænde i 13 sekunder ved temperaturer op til ca. 3.200 °C.

3D-print er i øvrigt ved at blive mere og mere udbredt inden for rumfartsindustrien, fordi det er den bedste måde at løse udfordringerne med komplekse geometrier, og fx bruges 3D-print også af Elon Musks SpaceX og engelske Orbex, der også har kontor i Danmark

Related Posts

13/12/2021

Investorer og iværksættere viste endnu en gang AMs store potentiale

AM Venture Day handler om at bringe…

01/12/2021

Venture Day 2021: Dansk AM Hub matcher iværksættere og investorer

AM Venture Day handler om at bringe…

25/05/2021

Sådan skaber vi dansk bæredygtighed gennem Additive Manufacturing

Direktør i Dansk AM Hub, Frank…

19/05/2021

40 millioner skal styrke dansk bæredygtig produktion

Industriens Fond geninvesterer i Dansk…

07/05/2021

Protected: Dansk AM Hub indgår samarbejde med 3D Eksperten

Dansk AM Hub indgår samarbejde med 3D…

01/02/2021

Dansk AM Hub søger en udadvendt Chief Technical Officer til nyoprettet stilling i Herning

Vil du være med til at implementere ny…

08/10/2018

Hvad er dit juridiske ansvar når du bruger 3D print

Accura Advokatpartnerskab har samlet en…