Sådan skaber vi bæredygtighed gennem Additive Manufacturing

Af CEO Frank Rosengreen Lorenzen

Det er ambitionen gennem Dansk AM Hub at sætte barren endnu højere for, hvad Danmark kan opnå ved at kombinere danske styrkepositioner som bæredygtighed og innovationskraften på det åbne og flade danske produktionsgulv med AM-teknologiens uanede muligheder.

Vi mener, at det er muligt at gøre Danmark verdensførende i at anvende additiv produktion til at øge bæredygtigheden og konkurrenceevnen i danske virksomheder.

Dansk AM Hub, Dansk AM Hubs bestyrelse, de 50 medlemmer i Dansk AM Hub og vores mange samarbejdspartnere har i fællesskab defineret tre væsentlige kerneelementer for at opnå dette:

- Bæredygtighed skal gøres konkret. Dansk AM Hub bliver verdens første medlems-/klyngeorganisation, der udover vores mål for konkurrencekraft, vækst mv., måler indsatser på, om vi lykkes med at eliminere CO2. Vi vi udvikle en ny beregningsmodel samt et software-værktøj, hvorigennem produktionsvirksomheder kan regne sparet CO2 ved at skifte fra f.eks. formativ til additiv produktion.

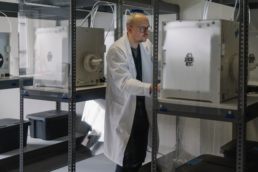

- Mere og stærkere lokal forankring samt fokus på metalprint – hvor der ligger et stort potentiale for at skabe mere bæredygtige produkter gennem AM. Dansk AM Hub har lagt vægt på, at der bliver stærkere kontakt og lettere adgang til rekruttering af særligt SMV’erne, og at det samtidig er muligt at få et mere smidigt samarbejde med lokale kræfter som lokale erhvervsråd m.v. Derfor har vi etableret et kontor i Herning med vores nye CTO, der starter juni 2021.

- Fortsat fokus på at få flere SMV’er i gang, men følge dem længere. Der er stadig et stort arbejde og en stor opgave i at fortsætte med at udbrede, udvikle, udføre og udfordre AM i Danmark. Vi vil sørge for, at flere danske producenter kommer i gang, men også kommer videre og f.eks. udnytter mulighederne for mere skræddersyede og effektive emner/produkter samt etablerer mere on-demand, distribueret produktion mv., hvor der ligger et uforløst potentiale i at skabe mere bæredygtig produktion.

Den bæredygtige additive proces

Additiv produktion er ikke ”kun” en 3D printer, men en ny produktionsproces, der er mere digital og kan producere stort set uden spild, med meget begrænset transport og i digitale værdikæder uden behov for store varelagre, der i al for stor grad ofte kasseres.

Den er – modsat formativ produktion (oftest kendetegnet ved sprøjtestøbs-teknologier) eller substraktiv produktion (som vi i dag kender bedst ved fræsnings-teknologier) – ny, da den først blev skabt for 40 år siden, hvor de to andre har været anvendt som de bærende produktionsformer gennem industrialiseringen.

AM vinder mere og mere ind, og skæringspunktet for “hvornår det kan betale sig at printe” bevæger sig hele tiden i kraft med, at AM-teknologien bliver mere effektiv, og fordi forbrugere og regeringer efterspørger produkter, der også er produceret anderledes – f.eks. mere grønt med så lidt materiale som muligt, så lidt transport som muligt og med et minimalt strømforbrug fra fossile kilder. Her er AM – ikke det eneste – men et vigtigt værktøj.

CO2 udledning i produktionen

Additiv produktion har således en kernerolle i at bekæmpe det, som Ellen McArthur Foundation beskriver som ”hidden emissions”. 45 % af verdens CO2-udledning har med produktion at gøre, og cirka halvdelen af dette er, hvordan vi forarbejder materialer; aluminium, beton, metal, titanium, glas og plastik til huse, havemøbler, biler mv.

I det mest positive scenarie (set med grønne øjne – og hvor vedvarende energi stiger markant) vil denne produktionsudledning stige med en faktor mellem to og fire inden 2050.

Der sker heldigvis store fremskridt på materialesiden, og inden 2050 er det estimeret, at 50 % af alle produkter vil kunne 3D printes. Print i kompositter har skabt store fremskridt de senere år, og flere bæredygtige materialer vinder frem – f.eks. baseret på castorbønner, som kan laves til et 100 % biobaseret filament til print.

Vi har i Danmark været dygtige til at rykke vores energiproduktion i en grønnere retning, hvor særligt investeringer i vedvarende energikilder har været med til at skabe en grøn nation, der også internationalt bliver anerkendt som en sådan. Nu er tiden til at rykke vores industriproduktion i en grønnere retning og angribe de skjulte emissioner.

En lille grøn stormagt

Additiv produktion er ikke en trylleformular, der gør hele produktionssektoren grøn, ligesom at der er masser af bæredygtighed at vinde i de konventionelle produktionsformer, men det er åbenlyst, at additiv produktion har vigtige egenskaber, som kun bliver vigtigere i disse år, og som vi kan høste meget mere i vores lille grønne stormagt.

Dansk AM Hub har vist, at der er meget konkrete muligheder for at eliminere CO2 i produktionen både i forhold til at skabe ændringer i værdikæden og/eller i slutproduktet, samtidigt med at der sideløbende kan skabes stærke konkurrencefordele for produktionsvirksomhederne.

Det er disse muligheder, der i nedenstående er inddelt i fire strategiske mulighedsrum, og disse skal udnyttes endnu mere og endnu bedre af Dansk AM Hub, så vi kan gøre Danmark verdensførende i at anvende AM til bæredygtighed.

Skræddersyede og bæredygtige produkter (øverst til venstre)

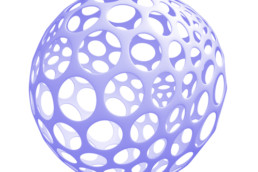

Med AM har man designfrihed, da printeren kan printe præcis det emne, man skal bruge, og da det er en digital fremstillingsproces, kan man udnytte helt nye designmetoder f.eks. generativt design eller design baseret på topologioptimering. Der er mange gode eksempler på dette, og dagligt kommer der nye til.

- Hexr er en britisk start-up, der producerer en cykelhjelm med additiv produktion – baseret på to af Dansk AM Hub medlemmers teknologi: den tyske teknologileverandør EOS og den danske 3D print-rådgiver Damvig. De laver cykelhjelmen 100% skræddersyet ved, at slutbrugeren med sin telefon scanner sit hoved – en proces, hvormed den også bliver mere sikker. Endvidere produceres den i et 100 % biobaseret materiale. Såfremt printerne kun kører på 100 % vedvarende energi, og de står tæt på slutbrugeren, kan cykelhjelmen produceres stort set uden CO2-udledning.

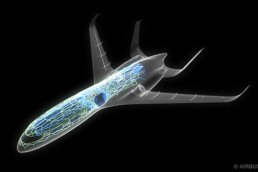

- Airbus og Autodesk projektet ”Bionic Partition” er fire år gammelt, men meget centralt i forhold til at vise, hvordan AM skaber bæredygtighed. Det lykkedes at fjerne 465.000 tons C02 årligt ved at anvende generativt design og printe en skillevæg i et Airbus-fly i titanium. Det svarer til 4,6 mio. ton CO2 over 10 år (til sammenligning skal vi i Danmark for at nå klimalovens mål om 70 % reduktion i 2030 reducere med 19 mio. ton CO2). Det høje tal skal ses i forhold til, at det naturligvis gør en stor forskel at gøre en lille forskel på flyindustrien. Vi har ikke egentlig flyproduktion (omend vi har underleverandører) i Danmark, men de designkompetencer og teknikker, de anvender, skal og kan bruges til at gøre Danmark verdensførende i at anvende AM til bæredygtighed.

- Monoqool er medlem i Dansk AM Hub og en dansk produktions-SMV, der for år tilbage fik nyt liv ved at satse på 3D printede briller. Brillerne er både stærkere, da de er printet uden skruer, og de kan lave helt andre designs end andre brilleproducenter, da additiv produktion giver dem 100 % designfrihed. Ikke alene opnår de den beskrevne konkurrencefordel, dee producerer også med 2 % materialespild, hvor standarden i branchen er 85 %. På baggrund af Dansk AM Hubs aktiviteter har Monoqool også skabt den første solbrille baseret på bionedbrydelige hjulbønner (castor bean), det samme materiale som anvendes i Hexr Helmet.

Værktøjer og prototyper (nederst til venstre)

25 % af danske fremstillingsvirksomheder er i gang med at anvende AM i prototyper og til værktøjsfremstilling. Det er typisk her, virksomhederne kommer i gang med additiv produktion. Dansk AM Hub har skabt et stort case-bibliotek med de mange konkurrencefordele, danske produktions-SMV’er har skabt.

Det er selve innovationshjertet af en produktionsvirksomhed, der bliver styrket med AM i denne proces, hvor virksomhedens faglærte, ingeniører og ledere kan stå sammen og mærke en konkret prototype, udveksle ideer, printe den igen osv., og netop dette har vi set et utal af gange lykkes for vores produktions-SMV’er.

Vi ser det ske i stor stil i udlandets store industriproduktioner – f.eks. har den tyske bilindustri de sidste 2-3 år investeret markant i den retning for at opnå en stærkere produktionsproces. For to år siden offentliggjorde BMW, at de nu havde printet 1 mio. dele de sidste 10 år og 20 % af dette alene i 2018. De driver den udvikling endnu stærkere i dag og har investeret i teknologileverandører som Desktop Metal samt €13 mio. i et AM Campus nord for München. Bilindustrien driver teknologien, og alle bilproducenter er i gang og anvender AM som en løftestang ind i elektrificeringen. De printer emner, som før skulle samles af mange forskellige emner, men nu kan printes i ét emne. Det er vigtigt, at vi i Danmark med vores 400 underleverandører til den tyske bilindustri udnytter de mange muligheder for et nyt dansk væksteventyr, samtidig med at vi driver en bæredygtig omstilling af vores produktion, og det kræver additiv produktionskompetence (se f.eks. hvordan Danfoss og Dansk AM Hub har hjulpet den danske SMV Johannes Pedersen, der producerer reservedele til Porche og VW med at rykke sig i additiv produktion).

Det er ikke kun for bilindustrien, at det er centralt, at vi kommer i gang og videre, men også i forhold til reservedele i det hele taget. Gartner estimerer, at der årligt vil blive købt ca. 6 mio. printere mod estimeret 500.000 printere i 2016. Det er netop nu og drevet af kravet om bæredygtig produktion, at rammerne omkring fremtidens produktion bliver tegnet.

I forhold til værktøjer og prototyper opnås der let konkurrencefordele, men de store bæredygtighedsgevinster findes, når enten produktet eller værdikæden ændres (se f.eks. hvordan Esbjerg-virksomheden Hytor opnåede en stærk konkurrencefordel ved at 3D printe et værktøj i stedet for at skulle bestille det fra Tyskland).

Nye cirkulære forretnings- og produktionsmodeller (øverst til højre)

Når både produkt og værdikæde ændres, kan der skabes fantastisk værdi med AM.

Den amerikanske virksomhed Align Technology har skabt en 3D scanner-teknologi og en printproces, hvor de skaber såkaldte ”Invisalign”, der er en usynlig bøjle på tænderne, som erstatter den klassiske ”togskinne”. Align Technology sælger ikke teknologi – de sælger smil. Og de er i stand til at redefinere værdikæden i tandplejeindustrien. Align Technology har i 2019 en omsætning på 2,4 mia. dollars. Danmark har 3Shape, der laver 3D scannere til høreapparater og tandplejeindustrien. De har skabt et af de største danske væksteventyr de sidste 10 år. I dag har de ca. 700 medarbejdere i Danmark og ca. 1.000 i udlandet. Der er meget værdi for dansk industri ved at satse på AM og skabe nye produkter og værdikæder, og vi begynder at se et første kuld af danske iværksættere som f.eks. Particle3D eller Zoles, der forsøger at gøre 3Shape kunsten efter.

De sidste år er der vokset flere cirkulære produktionsmodeller baseret på AM frem (AM har en kernerolle i alle faser af cirkulær økonomi fra design til genanvendelse). Internationalt har den hollandske producent Philips skabt stor succes gennem deres datterselskab Signify. Signify laver skræddersyede lamper til kunden baseret på affald f.eks. af udtjente CD’er, som 3D printes til nye armaturer, lamper mv. Ved at producere i denne mere cirkulære produktionsmodel sparer de 47 % CO2 sammenlignet med konventionel produktion. Det er et fantastisk eksempel på, hvordan det bæredygtige går hånd i hånd med konkurrencefordele. Eksempelvis har Københavns Lufthavn netop valgt Signify-belysning, fordi lufthavnen selv har et bæredygtigt mål om at reducere sit CO2-forbrug.

Der er få eksempler på denne AM-anvendelse i Danmark endnu, men produktions-SMV’en Aage Vestergaard Larsen i Mariager, der er Nordens største virksomhed inden for genanvendelse af plast, har netop igangsat et større projekt, hvor de vil bruge genanvendt plast til 3D print-materiale (filament). Endvidere har Innovationsfonden netop givet tilsagn om et projekt med Nordisk Staal, LEGO og DTU, hvor de skal udvikle metalprintspulver af udslidte metaldele.

Digitale, distribuerede og ”on demand”-værdikæder (nederst til højre)

Vi har indrettet vores værdikæder med særligt formativ produktion, hvor der tit overproduceres til lager, da det er dyrt at starte og justere en produktion, men det skal vi væk fra. Virksomheder skal kun producere, hvad der kræves, når det kræves (det mest bæredygtige produkt er trods alt det, der ikke produceres) og med så lidt lager og transport som muligt.

I 2019 havde Dansk AM Hub den danske møbelproducent Noor11 med i et forløb, og det lykkedes Noor11 at ændre væsentlige dele af deres værdikæde ved at tage AM til sig lokalt i stedet for at få f.eks. prototyper og emner fra Kina. Dermed kunne de bedre nå at være klar med nye møbler til udstillinger og messer, hvilket i møbelbranchen er en altafgørende konkurrencefordel. De skar også drastisk ned på CO2-udledningen i deres værdikæder.

Vi begynder at se, at virksomheder som ECCO efter 20 år igen producerer i Danmark, fordi det teknologisk kan svare sig, og den tendens er yderligere forstærket af Corona-krisen og kravene til den grønne omstilling. I en rundspørge foretaget af Bank of America lyder meldingen fra en tredjedel af de adspurgte 3.000 europæiske selskaber, at de har fremskyndet planer om at trække forsyningskæderne tættere på, og herhjemme har Danfoss besluttet at øge produktion der, hvor kunderne bor fra 60 til 80 % som direkte konsekvens af Corona-krisen.

Kilde: PWC: The future of spare parts is 3D

Noor11-eksemplet er et meget konkret eksempel på, hvordan AM kan komme danske små- og mellemstore produktionsvirksomheder til gavn.

Med de største danske og internationale produktionsvirksomheders store ambitioner for den grønne omstilling kommer der et ekstra pres på underleverandørerne, som er de små og mellemstore producenter, hvoraf mange også findes i Danmark.

Seneste eksempel på udviklingen kommer fra Novo Nordisk, der netop har meldt klart ud til koncernens 60.000 leverandører: Senest i 2030 skal alle leverancer til Novo Nordisk være baseret på 100 % grøn strøm både i produktion og transport (hvor netop additiv produktion har sine største fordele), ellers vil det danske medicinalselskab kigge sig om efter nogle andre leverandører. Det er oplagt at bringe additiv produktion i spil som løftestang til de danske underleverandører, der bliver klemt.

Sidste væsentlige pointe i forhold til værdikæder og AM er muligheden for en CO2-afgift. Får vi en markant stigning i CO2-afgift, sådan som flere partier og virksomheder efterspørger, og Klimarådet har foreslået, vil det f.eks. bedre kunne betale sig at rykke produktion tættere på kunden for at undgå transport. Det føromtalte skæringspunkt mellem hvornår additiv kan betale sig frem for de konventionelle produktionsformer vil dermed rykke sig yderligere.

Related Posts

12/12/2023

Redesignet kølesystem laver varmt vand til fjernvarmen

Heatflow, som laver kølesystemer til…

29/09/2023

Danmarks første additive manufacturing (3dprint) pris uddeles til spirende startup, der har printet en børnehave i Ukraine

Verdens største AM-messe Formnext har…

27/06/2023

Danmark udnævnes til kernepartner for verdens største 3D print messe

Verdens største AM-messe Formnext har…

13/06/2023

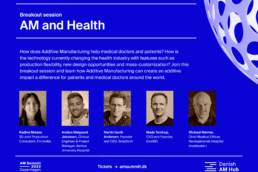

AM Summit 2023: Presenting this year’s strong programme

40+ speakers. 45+ exhibitors. 450+…

12/06/2023

Kan man designe en væg med mindre materiale og samme bæreevne?

Apex Wall er et bemærkelsesværdigt…

12/06/2023

Helt grøn på klimakommunikation? Sådan undgår du faldgruberne

Vil du undgå greenwashing? Så har…

09/06/2023

Er Additive Manufacturing løsningen på vores forsynings- sikkerheds- og klimakrise?

Direktør Frank Rosengreen Lorenzens…

30/05/2023

Nyt projekt: 3D print skal kunne følge med sprøjtestøbning

AM Farm: Nyt projekt vil sikre, at en…

03/05/2023

Dansk AM Hub mødte tusindvis af nysgerrige på årets VTM

I april var Dansk AM Hub blandt de 116…

28/04/2023

Wohlers Rapport 2023 afslører fortsat tocifret vækst i AM industrien

Wohlers Associates, drevet af ASTM…

20/04/2023

Mød os på VTM Summit og bliv klogere på 3D print i metalindustrien

Mød os på VTM Summit 2023 fra 25.-28.…

14/04/2023

Se billeder fra vores AM Talenters besøg hos The LEGO Group

Sammen med 20 talenter fra vores AM…

30/03/2023

Lær om AM teknologiens fulde potentiale på nyt dansk masterfag

Fra foråret 2023 udbydes faget Value…

24/03/2023

6. kl. skifter klasseværelset ud med et besøg i Damvigs 3D print-produktion

I marts var 18 elever fra 6. klasse på…

24/03/2023

Vær med til at accelerere den cirkulære omstilling på LOOP Forum

Nordens førende event om cirkulær…

22/03/2023

Debat: Lad fremtidens teknologi genopbygge Ukraine

AM rummer et stort potentiale både ift.…

20/03/2023

Prototal Damvig cases: Højere kvalitet, funktionalitet og reduceret time to market

Prototal Damvig har på det seneste…

21/02/2023

Join other AM Talents for a behind-the-scenes visit to the LEGO Group’s AM Facilities

Join other AM Talents for a…

07/02/2023

AM Magazine 2023: Additive Manufacturing & fire konkrete trin til en grønnere produktion

I AM Magazine 2023 får du fire konkrete…

07/02/2023

New report: Sustainable Manufacturing of the Future: The Role of Additive Manufacturing

This report gathers our approach to…

30/01/2023

Chatbot leverer lynhurtigt SWOT-analyse af 3D print-teknologiens potentiale for at skabe mere bæredygtig produktion

Dansk AM Hub er hoppet med på trenden…

16/01/2023

Ny Roland Berger-rapport: Hvor bæredygtigt er AM egentlig?

En ny Roland Berger rapport tager et…

12/01/2023

Nyt industrifællesskab hjælper danske virksomheder med at 3D printe i metal

Nu går en lang række aktører sammen i…

12/01/2023

Danish AM Hub launches Report on Additive Manufacturing in Crisis Response

Danish AM Hub, in cooperation with…

05/01/2023

Med AM-teknologi vil Wohn bygge billige og mere bæredygtige Tiny Houses

WOHN er en dansk startup med en vision…

04/01/2023

Dansk genanvendt metalpulver revolutionerer 3D metalprint industrien

Nordic Metals indsamler maskin- og…

13/12/2022

Lostboyslab demonstrerer potentialet ved AM i en cirkulær økonomi

Lostboyslab har skabt et maker lab,…

12/12/2022

AM Power Insights: Sustainability of Metal Additive Manufacturing

I en ny rapport kortlægger AM Power det…

07/12/2022

Dansk AM Hub lancerer karriereplatform for nye AM-talenter

I det nye år vil Dansk AM Hub lancere…

01/12/2022

Dansk AM Hub kursus: Hvordan kan vi skabe værdi gennem Additive Manufacturing?

Dansk AM Hub udbyder et nyt kursus, der…

01/12/2022

Nyt masterkursus uddanner virksomheder i at udnytte 3D print-teknologien

Dansk AM Hub har i samarbejde med SDU…

16/11/2022

Webinar: Bliv klogere på potentialerne ved additive manufacturing

Se dette webinar, der kan gøre dig…

12/10/2022

AM Summit 2022: See pictures from this year’s exhibitors

AM Summit 2022: See pictures from this…

11/10/2022

3D printede designs sætter virksomheders produkter på slankekur

I DfAM-forløbet har 10 ud af 11…

05/10/2022

Hver anden virksomhed fortsætter med AM-teknologien efter 3D print-hybrid-forløb

Når først virksomheder har oplevet de…

05/10/2022

Mød os på Digital Tech Summit – og få 40 % rabat på din billet

Dansk AM Hub taler på Digital Tech…

04/10/2022

Maker-program inspirerer virksomheder til optimerede design- og produktionsmetoder

I 2022 har Dansk AM Hub for første gang…

04/10/2022

AM Summit 2022 breakout session: Learn from Danish AM Experts

Read more from AM Summit 2022 breakout…

04/10/2022

AM Summit 2022 breakout session: Meet the Women in 3D Printing

Read more from Women in 3D Printing -…

27/09/2022

AM Summit 2022 breakout session: Sustainable Materials

Read more from Sustainable Materials -…

14/09/2022

AM Summit 2022 breakout session: 3D Printing Sustainable Cities

Read more from 3D Printing Sustainable…

14/09/2022

AM Summit 2022 breakout session: Changing Paradigms

Read more from Changing Paradigms - one…

13/09/2022

More people than ever gather for sustainable 3D print conference

AM Summit 2022 marked another…

13/09/2022

Flere end nogensinde samles til grøn 3D print konference

AM Summit 2022 slog igen i år rekord…

05/09/2022

3D print konference nytegner byggeri med den bæredygtige blyant

Additive manufacturing (AM) og 3D…

18/08/2022

Seminar gør dig klogere på avanceret og bæredygtig produktion

Udenrigsministeriet afholder i…

18/08/2022

Konference kalder kvinderne til 3D print-produktionsgulvene

Der er ikke mange kvinder repræsenteret…

18/08/2022

3D print konference: Materialer gør afgørende forskel for bæredygtig produktion

Vi skal have vores samlede…

04/08/2022

Live fra AM Summit 2022: Guns N’ Roses rocker på en 3D printet guitar

AM Summit 2022 inviterer til koncert…

13/07/2022

Deltag i Design for Additive Manufacturing (DfAM) – afslutningsevent

Bliv introduceret til DfAM-projektet og…

29/06/2022

Studerende og virksomheder står allerede i kø til ny 3D print-uddannelse

Efter sommerferien begynder det første…

16/06/2022

3D print-konference udfordrer, hvordan et produkt designes, udvikles og produceres

AM Summit 2022 sætter fokus på, hvordan…

14/06/2022

Grøn Tech-tillæg: Sådan kan 3D print hjælpe dansk produktion i den grønne førertrøje

I Grøn Tech-tillægget i Berlingske og…

13/06/2022

Dansk AM Hub taler bæredygtig dansk produktion på AMGTA Summit

Med indførelse af en ny dansk…

30/05/2022

Stor fremgang i 3D print rykker konference til større lokaler

AM og 3D print har haft vokseværk de…

25/05/2022

Produktionsvirksomheder printer sig til bedre produkter – kom og hør hvordan

Vær med når Industriens Fond byder på…

12/05/2022

Prototal Damvig indfører ny 3D print teknologi til Danmark

Som de første i Danmark - og med den…

11/05/2022

WEF Rapport sammenligner 13 AM Hubs globalt: Fremhæver dansk bæredygtigt fokus

Læs den nyeste rapport om Global…

29/04/2022

McKinsey: Industrien for medicinsk udstyr har stor succes med AM teknologien

Industrien for medicinsk udstyr har i…

13/04/2022

LOOP: Her er løsningen på stigende mængder affald og øget ressourceforbrug

LOOP bringer viden, erfaringer,…

06/04/2022

Nye indsatser kan afhjælpe mangel på kvalificeret arbejdskraft

Flere små og mellemstore danske…

29/03/2022

Wohlers rapport 2022 viser stærk vækst i AM-industrien

Wohlers Report is an industry-leading…

28/03/2022

Portræt: Steffen skal inspirere dig til at printe i metal

Læs et portræt af Dansk AM Hubs CTO…

25/03/2022

More and more Danish manufacturing companies use AM technology

In 2021, more than ever Danish…

10/03/2022

Danskere 3D printer årepresser til sårede i Ukraine

Det danske 3D print-miljø samles nu om…

09/03/2022

Danske virksomheder skal designe bedre produkter med 3D teknologi

DfAM er vores nye innovationsforløb,…

02/03/2022

A Guidebook for the Adoption of Additive Manufacturing in Operations

A new guidebook aims to provide…

04/02/2022

Danske virksomheder griber gratis mulighed for at prøve 3D print

Flere danske virksomheder har i 2021…

13/12/2021

Investorer og iværksættere viste endnu en gang AMs store potentiale

AM Venture Day handler om at bringe…

01/12/2021

Venture Day 2021: Dansk AM Hub matcher iværksættere og investorer

AM Venture Day handler om at bringe…

18/11/2021

Vinderne af den landsdækkende 3D-print-konkurrence er nu fundet

Simon og Emil fra Herningsholm…

28/10/2021

Dansk AM-teknologi printer huse i Afrika mere bæredygtigt

Danske COBOD International har nu 3D…

19/10/2021

Debat: Forsyningskrisen skal få os til at gentænke produktionssystemet

Forsyningskrisen afslører behovet for…

18/09/2021

Watch – or rewatch! – all of the presentations from AM Summit 2021

The presentations from AM Summit 2021…

17/09/2021

Webinar: Analyse viser, at Additive Manufacturing sparer penge, tid og CO2

LCA rapporten udearbejdet efter vores…

15/09/2021

Wikifactory og Dansk AM Hub: Danmark skal være midtpunkt for bæredygtig produktion

Danmarks AM-miljø er blandt årsagerne…

27/08/2021

Vil du deltage i et forløb om prøvelse af 3D printede fiksturer?

I efteråret 2021 tilbydes fem…

25/08/2021

Nordiske virksomheder vil (be)vise vejen i den grønne omstilling via Additive Manufacturing

Med en række partnere vil Dansk AM Hub…

19/05/2021

40 millioner skal styrke dansk bæredygtig produktion

Industriens Fond geninvesterer i Dansk…

07/05/2021

Protected: Dansk AM Hub indgår samarbejde med 3D Eksperten

Dansk AM Hub indgår samarbejde med 3D…

18/03/2021

Endnu et vellykket Hybrid-forløb: Virksomheder forbedrer produkter, mens de sparer penge, tid og bliver mere bæredygtige

Læs her om fem virksomheder, som…

17/03/2021

Ny rapport viser global vækst for 3D print trods pandemi

Wohlers report giver en status på AM…

15/03/2021

AM udgør et stærkt våben i America Makes’ kamp mod COVID19 – og fremtidige kriser

Læs om hvordan America Makes spillede…

12/03/2021

Webinar-optagelse: AM – Leading the Rebound of American Manufacturing

How do we use Additive Manufacturing…

23/02/2021

Webinar: AM – Leading the Rebound of American Manufacturing

I dette webinar hører vi amerikanske…

11/02/2021

Webinar: Genanvendt plast og 3D print – effektiv grøn omstilling

Genanvendt plast og 3D print er temaet…

10/02/2021

Norden samles for at styrke et fælles fokus på 3D print

Sammen med Alfred Nobel Science Park,…

03/02/2021

Wikifactory is moving its global headquarters from Hong Kong to Denmark

Wikifactory is moving its global…

01/02/2021

Dansk AM Rapport 2021: Potentiale til en bæredygtig fremtid

Dansk AM Rapport 2021 - bliv klogere på…

01/02/2021

Dansk AM Hub søger en udadvendt Chief Technical Officer til nyoprettet stilling i Herning

Vil du være med til at implementere ny…

12/01/2021

Dit juridiske ansvar i markedsføringen af 3D-teknologiens bæredygtige potentiale

Accura advokater har endnu engang…

08/12/2020

Nyt europæisk projekt etablerer produktionsberedskab til fremtidige sundhedskriser

Nyt fælleseuropæisk projekt skal sikre…

24/11/2020

Accuras juridiske anbefalinger til dig, der bruger 3D print

Accura advokater har samlet en række…

22/10/2020

Additive Manufacturer Green Trade Association Announces New Members

Danish AM Hub becomes part of a global…

28/08/2020

Vær bevidst om dit juridske ansvar ved brug af 3D print

Accura advokater har samlet en række…

04/06/2020

The Impact of COVID-19 on the Future of Advanced Manufacturing and Production

Insights from the World Economic…

26/05/2020

Terma reducerer materialeforbrug og produktionstid markant med AM

Hidtil har Terma A/S haft et højt…

15/04/2020

Hybrid: 3D print og sprøjtestøbning skaber adapter til snorkelmaske

I kampen mod Corona har AddiFab med…

07/01/2020

Svenske Prototal AB køber den danske 3D-print virksomhed Damvig A/S

Damvig A/S har indtil salget været ejet…

05/12/2019

Danish AM Hub as winner of German Design Award 2020

In the fall of 2019, Danish AM Hub won…

24/09/2019

3D Print kommer til at revolutionere implantat-markedet

Particle3D har med sloganet "We print…

12/06/2019

Dansk AM Hub vil hente udenlandsk kapital til danske start-up virksomheder inden for 3D print

Et nyt initiativ fra Dansk AM Hub skal…

14/01/2019

40 AM eksperter giver deres bud på udviklingen i 2019

Michael Petch fra medievirksomheden 3D…

08/01/2019

The potential in Additive Manufacturing

07/12/2018

Additive Manufacturing er drivkraften for bilindustriens fremtid

Forbes artikel skrevet af Sarah Goehrke…

27/11/2018

Addifab fordobler omsætningen det første år med 3D print og sprøjtestøbning

Sidste år vandt AddiFab i Jyllinge…

08/10/2018

Hvad er dit juridiske ansvar når du bruger 3D print

Accura Advokatpartnerskab har samlet en…

10/09/2018

Dansk AM Hub er dansk anker på nordisk samarbejde om 3D print

Det er første gang der samles et…

07/06/2018

Danske virksomheders konkurrenceevne skal styrkes med 3D print

3D print og Additive Manufacturing er…

06/06/2018

Monoqool var halvvejs i skifteretten – en 3D-printer forhindrede likvidering og grundlagde en millionforretning

Danske virksomheder kan lære meget af…

06/06/2018

Danske virksomheder sakker bagud i milliardstort 3D-kapløb

Med 46 mio. kr. i ryggen skal Dansk AM…

21/03/2018

Siemens investerer stort i 3D print

30/01/2018

Regeringens nye digitale vækstinitiativ vil skabe synergi med AM Hub

I forlængelse af mødet i…

23/01/2018

Huismans 3D printede kran-krog testet til bæreevne på 80.000 kg

Huisman, en verdensomspændende…

22/01/2018

Harvard forskningsprojekt udvikler roterende 3D print metode, der producerer som naturen gør det

Kompositmaterialer, der findes…