LOOP: Her er løsningen på stigende mængder affald og øget ressourceforbrug

LOOP Forum: Cirkulær omstilling er løsningen på stigende mængder affald og øget ressourceforbrug

Vi oplever lige nu et pres på klodens ressourcer, da befolkningstilvækst og en kraftigt voksende middelklasse blandt andet har medført en stigning i forbruget. Stigningen i brugen af praktiske engangsprodukter samt deres stadig kortere levetid, betyder at der anvendes flere og flere ressourcer – hvilket medfører stigende mængder affald.

Cirkulær omstilling kan dog være løsningen. En omstilling, der betyder, at vi gentænker brugen af ressourcer og har fokus på produktion med minimum affald. Omkring halvdelen af CO2 udledningen i Europa kommer primært fra ressourceudvinding og fra forarbejdning af ressourcer. En omstilling til cirkulær økonomi – hvor affald indgår som ressource, vil derfor gøre en markant forskel. For at kunne nå i mål med en reduktion i vores CO2-udledninger er det derfor afgørende at afkoble økonomisk vækst fra ressourceforbruget og foretage en cirkulær omstilling til bæredygtig produktion med et ressourceeffektivt materialeforbrug. Netop dette budskab forsøger Dansk AM Hub i samarbejde med Industriens Fond, Dansk Industri, Københavns kommune og mange andre at skabe opmærksomhed omkring ved dette års LOOP Forum i København.

LOOP Forum er en platform, der bringer cirkulære løsninger frem i lyset og som ønsker at være det førende forum for affald, ressourcer og cirkulær økonomi. LOOP samler danske styrkepositioner – innovation, design og bæredygtighed – og bringer viden, erfaringer, eksperter og netværk sammen på tværs af industrier og værdikæder og bidrager dermed til målet om at reducere mængden af affald, udnytte ressourcerne og accelerere en cirkulær omstilling.

LOOP Forum finder sted den 27 – 28. april i Lokomotivværkstedet, København

Læs mere om LOOP og få billet her.

Nye indsatser kan afhjælpe mangel på kvalificeret arbejdskraft

Indsatser fra Danmarks Erhvervsfremmebestyrelse skal bidrage til at afhjælpe virksomhedernes mangel på kvalificeret arbejdskraft.

Flere små og mellemstore danske virksomheder melder ifølge Danmarks Erhvervsfremmebestyrelse i stigende grad om mangel på kvalificeret arbejdskraft, og mellem en tredjedel og en fjerdedel af virksomhederne oplever tilmed rekrutteringsudfordringer. Den grønne omstilling betyder, at man er nødt til at udvikle og forbedre kompetencerne hos medarbejdere og ledere samtidigt med, at der er behov for at tiltrække kvalificeret arbejdskraft eller kompetenceudvikle nuværende medarbejdere.

De rekrutterings- og kompetenceudfordringer, som følger med den grønne omstilling hos virksomhederne, danner grundlaget for, at Danmarks Erhvervsfremmebestyrelse nu giver mulighed for at ansøge til to indsatser inden for temaet Kompetencer til den grønne omstilling i små og mellemstore virksomheder. De to indsatser der kan søges støtte til er henholdvis en voucher-ordning til efteruddannelse og opkvalificering af ledere, medarbejdere og bestyrelse og derudover støtte til tilknytning og tiltrækning af kvalificeret arbejdskraft fra ind- og udland.

Indsatserne kan ikke kombineres og der kan kun søges midler til nye projekter. Dermed kan eksisterende socialfondsprojekter ikke søge om tillægsbevillinger.

Ansøgningsfrist er:

18. maj 2022 kl. 12.

Læs mere om de to indsatser fra Danmarks Erhvervsfremmebestyrelse her.

Dansk AM Hub får ny bestyrelsesformand

Dansk AM Hub får ny bestyrelsesformand

Dansk AM Hub får ny bestyrelsesformand, når 56-årige Poul Skadhede tiltræder per 1. april 2022. Dansk AM Hub arbejder for at styrke dansk erhvervslivs konkurrenceevne ved at fremme brugen af Additive Manufacturing (AM) / industrielt 3D print ud fra en vision om at gøre Danmark verdensførende i at bruge AM til mere bæredygtig produktion.

Poul Skadhede er udpeget til bestyrelsen af Industriens Fond, der har initeret, udviklet og fortsat støtter Dansk AM Hub. Han overtager posten efter Tue Mantoni.

”Vi har siden begyndelsen set, hvordan Dansk AM Hub med succes har hjulpet danske produktionsvirksomheder til at blive mere konkurrencedygtige ved brug af additive manufacturing. Den position skal vi udbygge yderligere, og vi er derfor glade for, at Poul Skadhede nu er kommet med ombord på den videre rejse. Med Poul har vi fået en entreprenant ildsjæl, der brænder for at hjælpe danske virksomheder med at kombinere forretning med bæredygtighed og nye teknologier, og vi er overbeviste om, at vi med Pouls ekspertise i endnu højere grad sikrer, at Dansk AM Hub bliver en nøgleaktør i at skabe en bæredygtig produktionssektor i Danmark”, lyder det fra direktør Thomas Hofman-Bang:

”Samtidig skal der også lyde en stor tak til Tue Mantoni, der i samarbejde med teamet bag har ydet en imponerende indsats med at gøre Dansk AM Hub til det kraftcenter, den allerede er i dag.”

Poul Skadhede (tv.) & Tue Mantoni (th.)

Poul Skadhede er grundlægger af konsulentvirksomheden Valcon, hvor han indtil januar 2021 fungerede som CEO og bestyrelsesformand. Han er dog stadig aktiv i virksomheden, der som Dansk AM Hub også fokuserer på industrielle virksomheder samt teknologi og udvikling.

Ud over at være ny bestyrelsesformand i Dansk AM Hub er Poul Skadhede også formand for Regeringens Klimapartnerskab på forsvarsområdet, for Odense Maritime Technology samt bestyrelsesmedlem i DI Forsvar og Sikkerhed og Ærø Whisky. Endelig er han aktiv i Advisory Boards i VækstPartner Kapital, Navigate Public Affairs og Center for Militære Studier på Københavns Universitet.

”Fælles for mit bestyrelsesvirke er et grundlæggende ønske om at efterlade et aftryk og være nysgerrig på især klimavenlige løsninger. Det er af stor betydning for mig at skabe gode ting for Danmark, og jeg brænder for vores stærke små- og mellemstore industrivirksomheder. Jeg ser frem til at arbejde med Dansk AM Hub og bidrage til, at vi sammen kan udbrede mulighederne og potentialet i en spændende produktionsteknologi som AM”, siger Poul Skadhede.

Poul Skadhede overtager posten fra Tue Mantoni, der har valgt at trække sig som formand. Tue Mantoni har været formand for bestyrelsen i Dansk AM Hub siden Fondens etablering i 2018.

Om Poul Skadhede (f. 1965):

- Direktør, grundlægger og bestyrelsesmedlem, Valcon

- Bestyrelsesformand i OMT Naval, IHAB, Navigate, Regeringens klimapartnerskab på forsvarsområdet.

- Bestyrelsesmedlem i DI Forsvar og sikkerhed, Ærø Whisky.

- Advisory Board Member i VækstPartner Kapital, Navigate Public Affairs, Center for Militære Studier på Københavns Universitet.

- Uddannet reserveofficer (Hærens Officersskole 1990), cand.merc. (Handelshøjskolen i Aarhus 1991)

Wohlers rapport 2022 viser stærk vækst i AM-industrien

Wohlers rapport 2022 viser stærk vækst i AM-industrien

Ifølge Wohlers Report 2022 er AM-industrien steget med 19,5 procent i 2021. Til sammenligning sås en vækst på 7,5 procent i 2020, hvor året – og dermed væksten – var blev stærkt påvirket af Covid-19- pandemien.

“Som forventet er industrien vendt tilbage til en periode med fremskridt og investeringer”, siger Terry Wohlers, leder af rådgivningstjenester og markedsintelligens hos Wohlers Associates, drevet af ASTM International:

“Denne udvidelse går på tværs af rumfart, sundhedspleje, bilindustrien, forbrugerprodukter, energi og andre sektorer”.

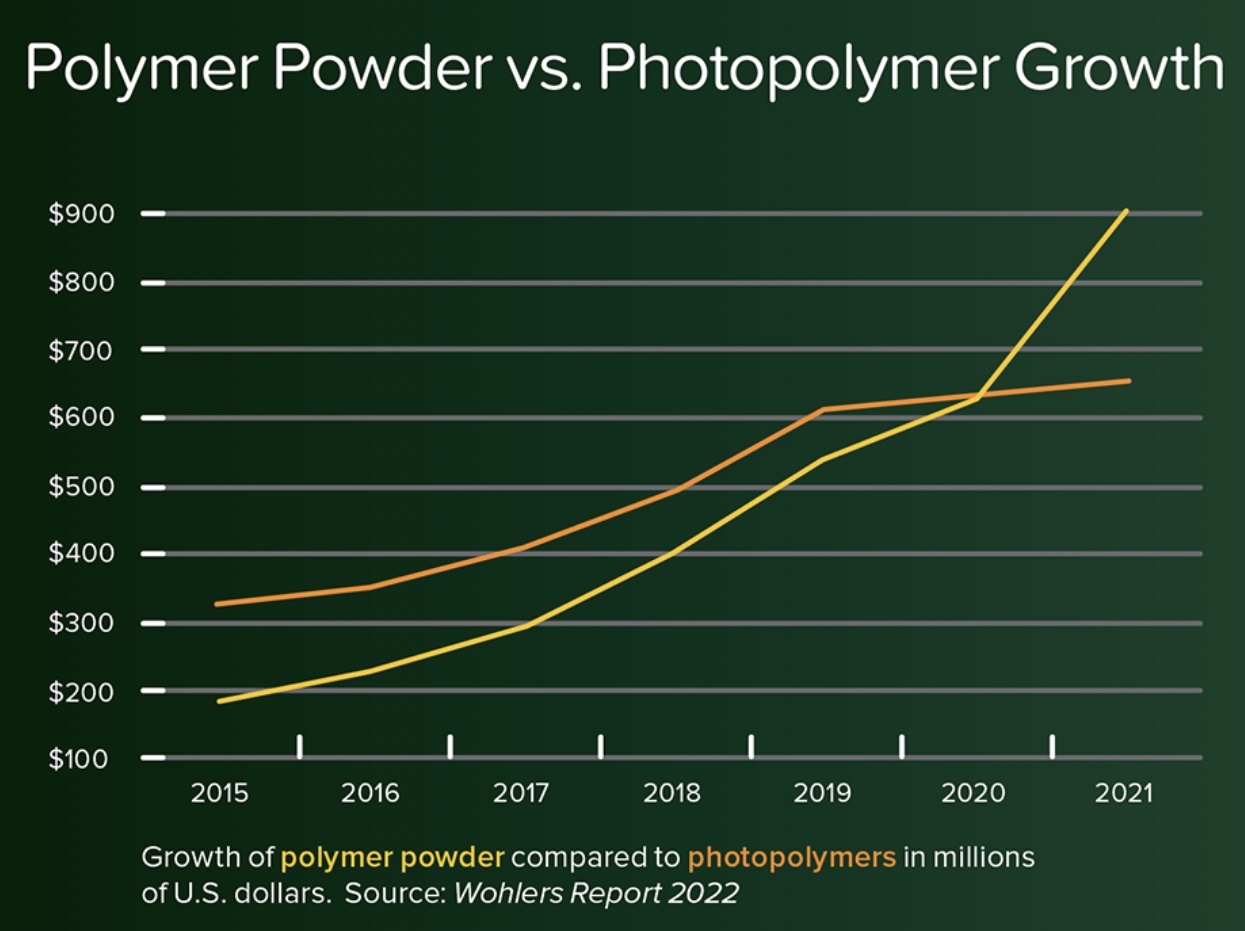

I takt med at teknologien og industrien modnes, bruger et stigende antal virksomheder AM til skræddersyede produkter og serieproduktion. Ifølge den nye rapport er et tegn på dette bl.a. væksten i polymerpulverforbruget i 2021, som voksede med 43,3 procent – og overhaler dermed fotopolymerer som det mest brugte AM-materiale.

Som noget nyt kan du i Wohlers rapporten 2022 også læse om:

- Skalering af 3D print til produktion

- Udvikling i arbejdsstyrke og bæredygtighed

- Kvinder inden for 3D print

- Banebrydende R&D-programmer

- Rapporter fra brancheeksperter i 34 lande

- Fremtiden for 3D print

Om rapporten:

Den amerikanske Wohlers Report er på mange måder den brancheførende årsrapport om additiv fremstilling (AM) og 3D print. Den fokuserer på tendenser, perspektiver og prognoser – og tilbyder både en omfattende forståelse af teknologien og industrien samt opdateret information om vækst, nylige tendenser og vigtige udviklinger over hele verden.

I 2022 udkommer den 425 sider lange rapporten for 27. gang.

Rapporten udgives af Wohlers Associates (ejet af ASTM International).

Den fulde rapport kan bestilles hos Wohlers her.

Portræt: Steffen skal inspirere dig til at printe i metal

Portræt: Steffen skal inspirere dig til at printe i metal

For mange små og mellemstore danske metalvirksomheder har 3D print længe været en svær teknologi at forholde sig til i forbindelse med drift og produktion, da opfattelsen er, at det er besværligt, dyrt og tager tid og viden at komme i gang med at beherske.

Netop derfor kører vores CTO, Steffen Schmidt, landet rundt for at udbrede viden om 3D print teknologi som en erstatning for konventionelle produktionsformer, såsom fræsning, beskæring og svejsning af metalelementer. Steffens besøg hos metal-SMV’erne er gratis og har derudover betydet, at 70% efterfølgende har oplevet, at der er gode og brugbare muligheder i teknologien.

Ifølge Steffen vil de virksomheder, der ikke undersøger mulighederne inden for 3D print teknologien, blive overhalet af udviklingen inden for de næste to til tre år og dermed gå glip af fordelene ved at overveje teknologien.

Læs den fulde artikel her.

Vil du have besøg hos din virksomhed? Kontakt Steffen og hør nærmere!

Steffen Haslund Schmidt, CTO, Dansk AM Hub, tlf. 51 51 32 11 / shs@am-hub.dk

More and more Danish manufacturing companies use AM technology

More and more Danish manufacturing companies use AM technology

3D printing has never been done so extensively as in 2021, when several Danish manufacturing companies combined the printing technology with the use of green power and, in particular, experienced the technology’s sustainable potential.

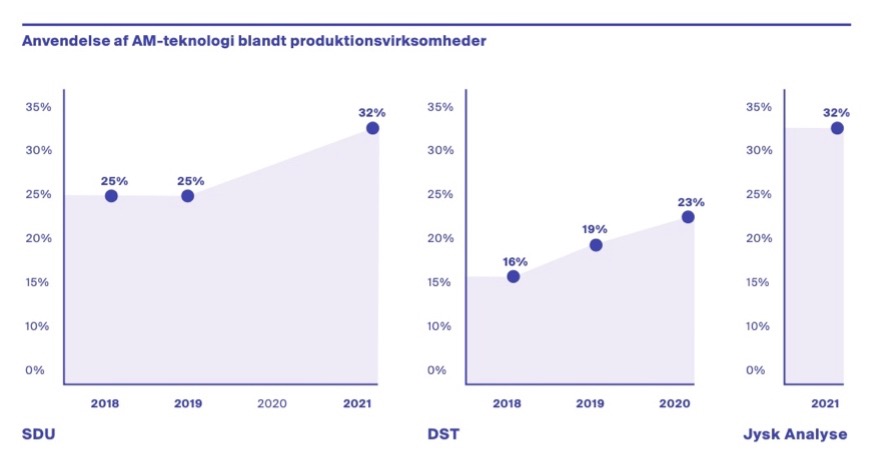

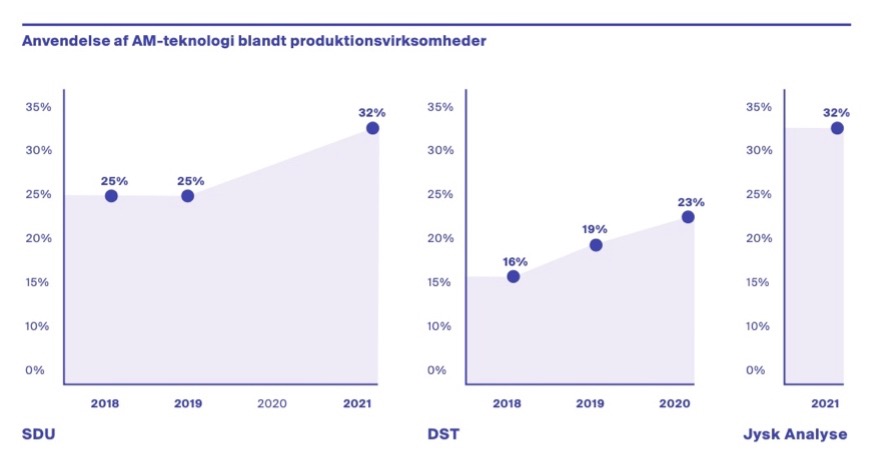

According to the latest AM Report 2022, the use of additive manufacturing (AM) / industrial 3D printing has increased steadily from 2018 to 2021. New studies from the University of Southern Denmark (SDU) and Jysk Analyse show that a third of manufacturing companies used AM technology in 2021, which is a significant increase since 2018, when SDU found that only a quarter of the companies used the technology. The same positive development is also seen in surveys from Statistics Denmark, which also showed an increase occurring from 2018 to 2020.

Frank Rosengreen Lorenzen, CEO of Danish AM Hub, says ‘It is absolutely positive that more Danish companies are embracing the technology and thus are able to create a production that reduces the amount of material used, reduces waste and transport, and ends up with more custom-made, circular, and simply better products and items. Overall, we get a smarter production.’

The AM Report is published annually by Danish AM Hub, which works to strengthen the Danish business community’s competitiveness by promoting the use of AM and 3D printing, and especially helps companies take the first steps towards a more sustainable production, with AM providing the opportunity for local on-demand production with less transport and less CO2 emissions.

‘And this year’s survey clearly shows that we are successful in our efforts to spread AM technology in Denmark,’ says the satisfied director.

Larger focus on the sustainable potential

Among the decisive factors in the decision to use the technology are speed and time-to-market, but the results also indicate that there is a greater focus on the sustainable potential among the manufacturing companies that use the technology.

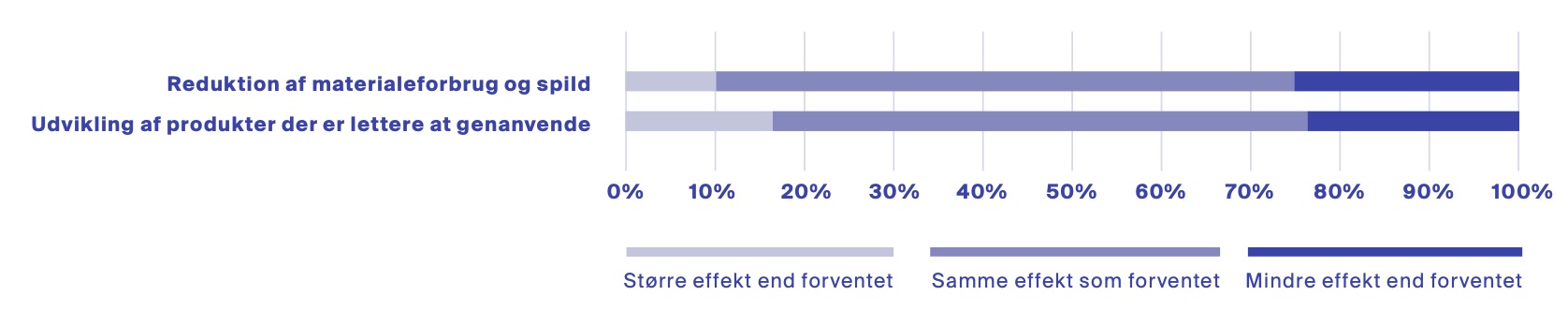

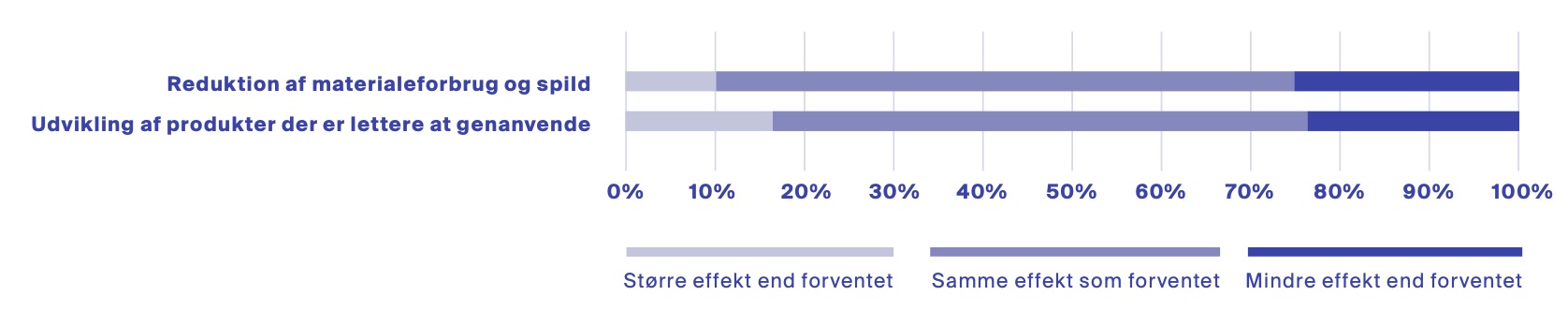

According to SDU, 20% of the companies have used AM for the sole purpose of creating a more sustainable production with reduced material consumption and waste, together with the development of products that are easier to recycle. And according to Jysk Analyse, 69% of the companies use AM technology to produce more custom-made products, which can reduce material consumption and thus contribute to a more sustainable production.

‘Denmark can become the country that produces the green products that the world will demand if we learn to master new production technologies such as 3D printing. We have known traditional production with casting and milling since the Bronze Age, but there is a great untapped potential in 3D printing,’’ says Frank Rosengreen Lorenzen. He especially noted that several of the companies, according to the study in 2021, experienced a greater sustainable effect in their production than they had expected to with the use of the technology.

The same message came from The Danish Industry Foundation, which initiated and developed, and continues to support, Danish AM Hub.

Thomas Hofman-Bang, CEO of Industriens Fond, says, “Danish companies must be more sustainable than they are today, because it is crucial that our industry plays an active role and helps to lift if we, as a society, are to succeed in sustainable change. The results of the analysis show a positive development, because the Danish business community must prioritise sustainable production and look at new technological solutions such as additive manufacturing, which has a very special sustainable potential.’

Still barriers

Although it is positive that more companies are adopting AM technology, there is still a need to spread knowledge about how AM technology can be practically used in manufacturing companies and how the technology has a potential for a more sustainable production.

According to the Danish AM Report 2022, the most common barrier to implementing AM technology is that companies cannot see that it is relevant to their line of business.

Frank Rosengreen Lorenzen says, ‘The technology is no longer the challenge. There are now a vast number of printers and software, and you can print in materials such as concrete, titanium, glass, plastic, chocolate, composite, etc. The big challenge today is that the industry lacks knowledge about how they, as manufacturers, can build a business model around 3D printing, how they can design and develop an AM component or product, and how they can document the environmental benefits. In the coming years, we must demand of our manufacturers that they dare to free themselves from the – I am tempted to say old-fashioned – production processes on which we have built industrialisation and instead explore the opportunities and benefits that exist in additive production.’

The Danish AM Report 2022 and the screening from SDU can be found at www.am-hub.dk

Flere produktionsvirksomheder anvender AM-teknologi

Flere produktionsvirksomheder anvender AM-teknologi

Der blev 3D printet som aldrig før i 2021, hvor flere danske produktionsvirksomheder satte grøn strøm til printteknologien og især oplevede teknologiens bæredygtige potentiale.

Ifølge den nyeste AM Rapport 2022 er anvendelsen af Additive Manufacturing (AM) / industrielt 3D print steget støt fra 2018 til 2021. Nye undersøgelser fra Syddansk Universitet og Jysk Analyse viser, at en tredjedel af virksomhederne benyttede AM-teknologi i 2021, hvilket er en markant fremgang siden 2018, hvor SDU fandt, at det kun var en fjerdedel af virksomhederne, der anvendte teknologien. Samme positive udvikling ses også i undersøgelser hos Danmarks Statistik, hvor der ligeledes har været en stigning fra 2018 til 2020.

”Det er absolut positivt, at flere danske virksomheder tager teknologien til sig og derved er i stand til at skabe en produktion, der skruer ned for materiale, spild og transport og op for mere skræddersyede, cirkulære og ganske enkelt bedre produkter og emner. I det hele taget får vi en mere smart produktion”, siger Frank Rosengreen Lorenzen, direktør i Dansk AM Hub.

AM Rapporten udgives årligt af Dansk AM Hub, der arbejder for at styrke dansk erhvervslivs konkurrenceevne ved at fremme brugen af AM og 3D print for især at hjælpe virksomheder til at tage de første skridt mod en mere bæredygtig produktion, hvor AM giver mulighed for en lokal on-demand produktion med mindre transport og mindre CO2-udledning.

”Og årets kortlægning viser tydeligt, at vi lykkes med vores indsats med at udbrede AM-teknologien i Danmark”, lyder det fra en tilfreds direktør.

Større fokus på det bæredygtige potentiale

Blandt de afgørende faktorer i beslutningen om at anvende teknologien er hastighed og ’time-to-market’, men resultaterne peger også på, at der er et større fokus på det bæredygtige potentiale blandt de produktionsvirksomheder, som anvender teknologien.

Ifølge SDU har hver femte af de virksomheder netop anvendt AM til at skabe en mere bæredygtig produktion med et reduceret materialeforbrug og -spild samt udvikling af produkter, der er lettere at genanvende. Og ifølge Jysk Analyse anvender 69 procent af virksomhederne AM-teknologien til at producere mere skræddersyede produkter, hvilket kan reducere materialeforbruget og dermed bidrage til en mere bæredygtig produktion.

”Danmark kan blive det land, der fremstiller de grønne produkter, verden vil efterspørge, hvis vi lærer at beherske nye produktionsteknologier som 3D print. Traditionel produktion med støbning og fræsning har vi kendt siden bronzealderen, men der er et stort uudnyttet potentiale i 3D print”, siger Frank Rosengreen Lorenzen, som især bemærker, at flere af virksomhederne ifølge undersøgelsen i 2021 oplever en større bæredygtig effekt ved produktion med teknologien, end de havde forventet.

Samme budskab kommer fra Industriens Fond, som har initieret og udviklet samt fortsat støtter Dansk AM Hub:

”Danske virksomheder skal være mere bæredygtige, end de er i dag, for det er afgørende, at industrien spiller en aktiv rolle og er med til at løfte, hvis vi som samfund skal lykkes med bæredygtig omstilling. Resultaterne fra analysen viser en positiv udvikling, for dansk erhvervsliv skal prioritere bæredygtig produktion og se på nye teknologiske løsninger som for eksempel Additive Manufacturing, som rummer et helt særligt bæredygtigt potentiale”, siger adm. direktør i Industriens Fond, Thomas Hofman-Bang.

Fortsat barriere

Selvom det er positivt, at flere tager AM-teknologien til sig, er der dog stadig et behov for at udbrede kendskabet til, hvordan AM-teknologien praktisk anvendes i produktionsvirksomheder samt hvordan teknologien har potentiale til en mere bæredygtig produktion.

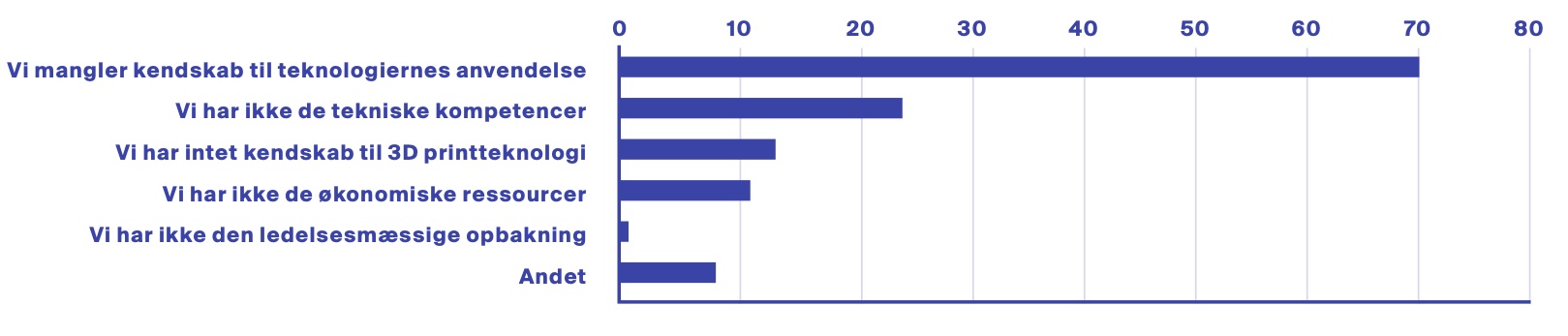

Ifølge Dansk AM Rapport 2022 er den mest udbredte barriere for implementering af AM-teknologi, at virksomhederne ikke kan se, at teknologien er relevant for deres forretningsområde.

”Teknologien er ikke længere udfordringen. Der findes nu et utal af printere og software, og du kan printe i materialer som beton, titanium, glas, plast, chokolade, komposit osv. Den store udfordring i dag er, at industrien mangler viden om, hvordan de som producenter kan bygge en forretningsmodel omkring 3D print, hvordan de kan designe og udvikle en AM-komponent eller produkt, og hvordan de dokumenterer de miljømæssige gevinster”, siger Frank Rosengreen Lorenzen:

”De næste år skal vi kræve af vores produktion, at de tør frigøre sig fra de – jeg fristes til at sige gammeldags – produktionsprocesser, som vi har bygget industrialiseringen på og i stedet udforske de muligheder og fordele, der findes i additiv produktion”.

Læs Dansk AM Rapport 2022 samt undersøgelserne fra SDU og Jysk Analyse

Danskere 3D printer årepresser til sårede i Ukraine

Danskere 3D printer årepresser til sårede i Ukraine

Det ukrainske militær har et akut behov for hjælp i form af årepresser til både sårede soldater og civile – og derfor samles det danske 3D print-miljø nu om at producere og sende 3D printede årepresser til Ukraine.

Helt konkret er det håndtaget og spænder, som 3D printes, og de dele bliver allerede i næste uge sendt til Ukraine, hvor de samles og får stof på, så de fx. kan bruges som udstyr til førstehjælp.

”Teknologien rummer en fleksibilitet og hastighed, som gør den oplagt i den situation, som Ukraine er i, hvor de mangler basalt udstyr og har svært ved at skaffe det. I Danmark har vi en usynlig fabrik med tusindvis af 3D printere – både private og professionelle – og den fabrik bringer vi nu i spil”, siger Frank Rosengreen Lorenzen, der er direktør i Dansk AM Hub, som arbejder for at fremme udbredelsen af Additive Manufacturing – også kaldet industrielt 3D print.

Dansk AM Hub støtter indsatsen ved bl.a. at donere materiale – filamentet – til de 3D printede dele, som er recycled PLA fremstillet i Europa af genoparbejdet fødevareemballage købt gennem Lostboyslab i Malmø, som har testet designet af blandt paramedicinere i flere lande.

De første spoler filament fra Dansk AM Hub er allerede på vej til 3D Verkstans danske kontor på Herningsholm Erhvervsskole og Gymnasier, hvorfra det distribueres til de danske frivillige såkaldte makers – altså folk, der samles i grupper for at lave og producere ting i et fælles ønske om at løse aktuelle udfordringer.

”Makers-communityet er i stand til lynhurtigt at reagere på en krise og omdesigne ting, så de passer til den enkelte situation og enkelte behov især i krisetider. Gennem vores netværk af virksomheder og private kan vi reagere straks og netop producere det, der skal for at redde menneskeliv”, siger Michael Lysgaard, founder af MakersHelp.

Michael Lysgaard forventer, at man allerede i næste uge kan sende tusindvis af årepresser af sted til Ukraine. Det er foreningen Bevar Ukraine, der står for logistik og færdiggørelse af årepresserne, mens Center for Industri i Viborg har bidraget med deres viden inden for sundhed og medicinsk 3D print og bistået med udvikling og test af de 3D printede årepresser.

Det er ikke første gang, at det danske 3D print-miljø samles for at hjælpe med en mangel på udstyr i kriser. Da der opstod et akut behov for værnemidler i verden under Coronakrisen, samledes de også om at levere gratis 3D printede løsninger i form af masker, visirer og sikkerhedsudstyr.

Læs omtalen om indsatsen her:

TV2 Nyhederne

Danske virksomheder skal designe bedre produkter med 3D teknologi

Danske virksomheder skal designe bedre produkter med 3D teknologi

Additive Manufacturing rummer et stort potentiale for at designe bedre og mere bæredygtige produkter og komponenter. Derfor har Dansk AM Hub sammensat et nyt innovationsforløb, der skal styrke danske virksomheder til i endnu højere grad at udnytte og få gavn af 3D print-teknologiens tekniske og forretningsmæssige potentialer.

Projektet kaldes Design for Additive Manufacturing – eller DfAM – og skal ikke blot udbrede kendskabet til 3D print, men også konkret hjælpe og støtte i at arbejde med teknologien gennem design.

”Vores ønske er at rykke danske virksomheder i forhold til additiv produktion, så made in Denmark er lig med designoptimerede produkter produceret på den mest bæredygtige måde og med størst levetid, effektivitet og omtanke i forhold til at skabe en mere cirkulær produktion”, siger direktør i Dansk AM Hub, Frank Rosengreen Lorenzen.

Traditionelt set er 3D print blevet brugt til fremstilling af prototyper. Men teknologien rummer en lang række andre muligheder – eksempelvis pilot- og småserieproduktion, fremstilling af fiksturer og hjælpeværktøjer, sprøjtestøbeværktøjer og reservedele.

Konkret i DfAM-projektet er målet at re-designe deltagernes komponenter eller produkter, hvorved de kan fremstilles med mindre materialespild, større styrke, nye eller bedre funktionalitet eller on-demand. Efter forløbet vil de tilmeldte virksomheder stå med en fysisk re-designet komponent eller produkt, hvor en eller flere af førnævnte bæredygtige fordele er tænkt ind. På den måde får deltagerne merværdi og viden, som kan forankres lokalt i deres produktion.

Én af de virksomheder, der allerede er tilmeldt forløbet, er Dantec Dynamics i Skovlunde.

”Vi er en virksomhed med produktion med meget små styktal og stor varians. Vi har store forventninger til at 3D print vil hjælpe med at minimere vores produktions- og udviklingsomkostninger samt mindske vores lead-time. DfAM-projektet kommer til at hjælpe os som organisation til at tage første spadestik i en spændende rejse med Additive Manufacturing”, lyder det fra Operations Manager Søren Herbst Grynnerup.

Forløbet gennemføres i det første halve år af 2022 og afsluttes med et event, hvor produktionsvirksomheder inviteres til at få mere viden om, hvordan de kan komme i gang med også selv at designe for Additive Manufacturing.

Fakta om projektet:

- Projektforløbet starter i april og slutter i juli. Der er åbent for tilmeldinger indtil ultimo marts, men begrænsede pladser.

- DfAM-projektet er initieret af Dansk AM Hub og ledes af Teknologisk Institut. Andre partnere i projektet er PLM Group, Hexagon og Wikifactory.

- Forløbet henvender sig primært til virksomheder, der udvikler og fremstiller egne produkter og/eller værktøjer, der bistår andre virksomheder med produktudvikling og produktion eller til de konstruktører, der arbejder med 3D CAD og har ansvaret for udviklingen af nye produkter i virksomheden.

Vil du være med, så kontakt info@am-hub.dk

AM Summit 2022 - Save the date!

Sæt STORT kryds i kalenderen

onsdag den 7. september 2022

hvor vi endnu en gang samles til AM Summit – Skandinaviens største AM-konference i nye lokaler i

TAP1, København

Under temaet ‘Additive Impact’ stiller vi igen skarpt på, hvordan Additive Manufacturing og 3D print kan bidrage til mere bæredygtig produktion.

Konferencen er for alle, der ønsker at blive klogere på den nyeste udvikling og de seneste tendenser inden for AM-teknologien. Der er rig mulighed for at lade sig inspirere samt møde interessante aktører på området.

Vi arbejder på højtryk for at sammensætte en spændende konference – følg med løbende på AM Summit-siden.

Her kan du også se, når vi i april åbner for billetsalget med mulighed for særlig gode priser til de tidligt tilmeldte.

Har du lyst til at udstille på konferencen, kontakt os.

Save the date

Wednesday September 7th 2022

where we will once again meet at AM Summit – the largest AM conference in Scandinavia – at

TAP1, Copenhagen

Under the theme ‘Additive Impact’, we will address how Additive Manufacturing is a crucial technology for creating a more sustainable production and thereby also strengthening the power of innovation and competitiveness in production companies.

The conference is for everyone who is interested in the newest trends and development within AM technology. AM Summit 2022 is the place to be if you want to become smarter, get inspired and network with the main influencers in AM and 3D printing.

We are working on creating another great conference – stay updated on the AM Summit website – also to secure your ticket already in April for a special prize for early bookings.

If you want to become an exhibitor, reach out to us.