I 2015 besluttede det danske MedTech start-up EYE-GO A/S at skabe bedre vilkår for personer, der lider af alvorlige og kroniske øjensygdomme som grøn stær, tørre øjne og allergier.

På markedet inden for øjendråber findes hovedsageligt upraktiske produkter, som er svære for de enkelte brugere at benytte. De står dagligt over for udfordringer, både når de skulle dosere den korrekte mængde væske i øjet samt ramme rigtigt. Det er et stort problem for personer, der lider af alvorlige øjensygdomme, fordi det her er særlig vigtigt at dosere korrekt.

Forbedrede vilkår for øjenpatienter

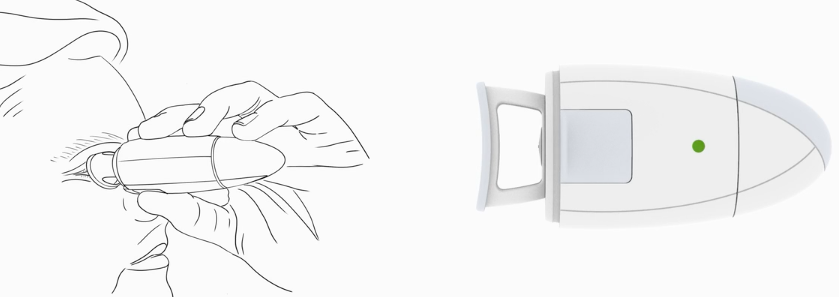

Det er nu fortid. For knap tre år siden fandt EYE-GO, i samarbejde med produktionsvirksomheden Carmo, frem til en disruptiv teknologi, som sprøjter væsken ind i øjet i stedet for at dosere med dråber. Eksisterende produkter på markedet doserer mængden afhængig af, hvor hårdt, hvor længe og hvorhenne brugeren trykker på dispenseren.

Med EYE-GOs nye device behøver brugeren ikke at bekymre sig om, hvorvidt der doseres korrekt, da de blot drejer på devicet, som så sikrer, at den korrekte mængde sprøjtes sikkert og nøjagtigt ind i øjet.

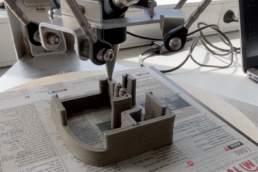

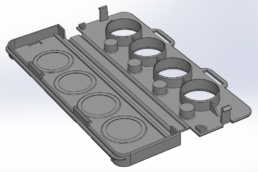

Løsningen er udviklet i et samarbejde mellem EYE-GO og Carmo, som har deltaget i vores AM Hybrid-projekt. De kombinerede i fællesskab additive manufacturing (AM) med sprøjtestøbning, og EYE-GOs device består således af ydre skaller, som er sprøjtestøbte med printede prøveværktøjer. Det er herfra meningen, at de ydre komponenter skal fremstilles med soft tooling for at sikre en pæn overflade på devicet.

Kombinationen er hidtil uset i dansk industri, men har givet suveræne resultater for EYE-GO, som nu er et stort skridt tættere på et – langt mere – funktionelt slutprodukt.

Det siger EYE-GO om:

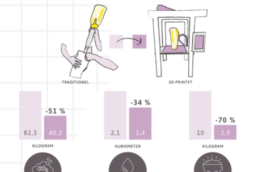

- Produkt: Med kombinationen af teknologierne har EYE-GO reduceret antallet af komponenter i deres device, så det ikke længere består af 50 komponenter, men i stedet af 30. Det reducerer både de forbundne omkostninger og gør det mere simpelt at producere devicet. Den funktionelle prototype er endnu ikke færdig, men EYE-GO er 70 procent i mål med den. Der mangler fortsat at blive produceret nogle emner, ligesom svejseprocesserne skal undersøges nærmere.

- Tid: Metoden har været afgørende og gjort det muligt for EYE-GO at komme hurtigere i mål med prototypen, der når at blive færdig til marts 2021. Derefter skal prototypen verificeres, blandt andet i forhold til sterilitet – og denne kliniske testperiode strækker sig over to år, hvormed planen er at ramme markedet senest i marts 2023. Den reducerede tid har været ekstrem vigtigt for EYE-GO, da prototypen skal vises frem foran en række investorer i marts måned.

- Økonomi: EYE-GO har sparet omtrent en million kroner ved at have fundet frem til metoden. Dog er besparelsen muligvis mindre på den lange bane, idet der er lagt meget tid i at få viden om metodens omfang, muligheder og begrænsninger, som man ikke kendte til forud for projektet.

- Bæredygtighed: Noget af devicets materialer er bæredygtige, hvorfor det har potentiale til at påvirke på bæredygtighedsfronten. Der er dog grænser for, hvor bæredygtige EYE-GO kan blive med sit device, da det er til engangsforbrug. Her har EYE-GO valgt at sikre devicets funktion og sterilitet, så det giver bedst mulig mening for brugerne. EYE-GO gør sig dog tanker om at arbejde med cirkulær økonomi, hvor brugerne returnerer devicet efter brug, men det er fortsat uvist, hvorvidt det kan blive en realitet.

Vil du vide mere?

Læs mere om EYE-GO’s forløb og vores AM Hybrid-projekt her.

Related Posts

05/03/2025

3DCP sætter betonprint på skoleskemaet sammen med Herningsholm Erhvervsskole

I et undervisningsforløb mellem 3DCP…

18/11/2024

PERFI Prints a Hearing Aid in Seconds – Could Transform the Entire Industry

The startup company won a pitch…

19/09/2024

Derfor er industriel 3D-print en gevinst for historisk byggeri

Matteo Baldassari fra virksomheden…

17/03/2023

3DCP Group genopbygger ukrainsk børnehave med 3D print

I april tager 3DCP Group - en gruppe…

05/01/2023

Med AM-teknologi vil Wohn bygge billige og mere bæredygtige Tiny Houses

WOHN er en dansk startup med en vision…

04/01/2023

Dansk genanvendt metalpulver revolutionerer 3D metalprint industrien

Nordic Metals indsamler maskin- og…

13/12/2022

Lostboyslab demonstrerer potentialet ved AM i en cirkulær økonomi

Lostboyslab har skabt et maker lab,…

18/10/2022

BEWI reducerer værktøjets vægt markant og opnår større fleksibilitet

I forløbet Design for Additive…

18/10/2022

3D print gav Newtecs kamerakomponent mere styrke og mindre vægt

Newtec laver optiske sorteringsmaskiner…

18/10/2022

Serman & Tipsmark optimerer nøgle til hydraulikudstyr: Sparer tid, materiale og penge

Serman & Tipsmark arbejder bl.a.…

18/10/2022

Med 3D print spiller violinen bedre og mere bæredygtigt

Larsen Strings producerer strenge til…

18/10/2022

3D printet design får drone til at flyve længere og løfte tungere

Den danske startup Airflight testede…

15/02/2022

Dansk iværksætter opfinder 3D-printet ”køkkenmaskine” til fremstilling af cannabisolie

Ingeniør og iværksætter Peter Selmer…

18/12/2021

Dansk teknologi skaber cirkulær produktion af indlægssåler

Create It REAL har udviklet teknologien…

18/03/2021

FIM-teknologi forbedrer Quforas kontinens hjælpemiddel

FIM-teknologi har hjulpet Qufora A/S i…

18/03/2021

Endnu et vellykket Hybrid-forløb: Virksomheder forbedrer produkter, mens de sparer penge, tid og bliver mere bæredygtige

Læs her om fem virksomheder, som…

19/01/2021

Terma reducerer materialeforbrug og produktionstid markant med AM

Hidtil har Terma A/S haft et højt…

30/04/2020

3D print sikrer hurtig produktion af værnemidler under corona-krisen

Hos AddiFab i Jyllinge fandt man, under…

02/03/2020

Med 3D print får vi langt mindre spild i designprocessen

Hos møbelvirksomheden NORR11 er det…

02/03/2020

Med 3D print kan vi langt bedre supportere innovative startup-virksomheder

Siden 1940’erne har danske Carmo…

02/03/2020

Danitech: Langt om længe er vi nået til et stadie, hvor det giver mening at 3D printe i metal

For sønderjyske Danitech, der er…

06/06/2018

Monoqool var halvvejs i skifteretten – en 3D-printer forhindrede likvidering og grundlagde en millionforretning

Danske virksomheder kan lære meget af…