Takket være et særligt materiale – opløselige fotopolymerer – kan man nu 3D-printe støbeforme til prototyper, der dernæst skal sprøjtestøbes og opløses. Det er både hurtigere, billigere og mere miljøvenligt end andre produktudviklingsformer, fortæller adm. direktør i AddiFab, Lasse Staal.

Når man udvikler nye plastprodukter, har man brug for at producere prototyper til at teste hypoteser om produktet. Traditionelt har udviklingen af disse prototyper krævet fremstilling af stålstøbeforme, hvilket er dyrt, langsommeligt og ressourcekrævende. 3D-print har været anvendt som alternativ, men med begrænset materialevalg og skalerbarhed. AddiFabs særlige platform, Freeform Injection Molding, tilbyder derimod en genvej, der kombinerer det bedste fra begge verdener.

”AddiFab arbejder ikke på at erstatte sprøjtestøbning med 3D-print, men på at styrke og optimere processen for udvikling af prototyper til sprøjtestøbning. Ved at 3D-printe støbeforme får vi for første gang muligheden for at fremstille en batch på bare ét styk. Ydermere, hvis støbeformene ovenikøbet er opløselige, får man både designfriheden og fleksibiliteten fra 3D-print uden at skulle gå på kompromis med materialerne. Det er det, vi kalder Freeform Injection Molding,” fortæller Lasse Staal.

For AddiFab har det fra starten været en klar mission at bygge bro mellem de to metoder. Det er lykkedes takket være en særlig fotopolymer, der er stabil nok til at kunne bruges som støbeform, og som samtidig er opløselig. Særligt for regulerede brancher som medico-branchen er det en stor fordel at kunne fremstille prototyper til sprøjtestøbning hurtigt, billigt og miljøvenligt – og i materialer, der allerede er godkendt, fortæller Lasse Staal:

”I medico-branchen er produktudvikling baseret på materialer, der har en meget veldokumenteret profil, eftersom de ofte skal i kontakt med patienter. Det betyder imidlertid, at man ikke bare kan skifte materiale midt i en udviklingsproces. Dermed er det ikke en gangbar løsning at fremstille selve prototyperne ved hjælp af 3D-print. Hvis man vil sprøjtestøbe slutproduktet, må man også sprøjtestøbe sin prototype. Det er her, vores metode kommer i spil.”

En gevinst for miljøet

Ifølge Lasse Staal er der betydelige gevinster for miljøet, når udviklingsprocessen for sprøjtestøbte plastprodukter kan gøres både billigere, hurtigere og bedre:

”Ser vi på en almindelig udviklingsproces for en sprøjtestøbt komponent, er den både langvarig, besværlig og typisk med et betydeligt materialespild, eftersom en stor del af prototyperne fejler. Hos AddiFab kan vi ikke blot forkorte processen og gøre den langt mere smidig; vi kan også undgå at fremstille støbeforme af stål, som efterfølgende ikke kommer i brug.”

Samtidig er der et stort pres på virksomheder for at anvende bæredygtige materialer, fortæller Lasse Staal:

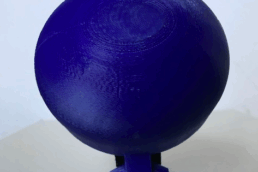

”Virksomheder i eksempelvis skønhedsbranchen vil gerne udvikle bæredygtig emballage, men det kan ikke gøres uden omfattende test af materialer. Mange af de genanvendte materialer er kun tilgængelige til sprøjtestøb, så her er det en stor fordel at vi arbejder på samme platform som de gængse prototype-støbeforme. Det budskab er vi i fuld gang med at få ud til markedet.”

Konkrete tal

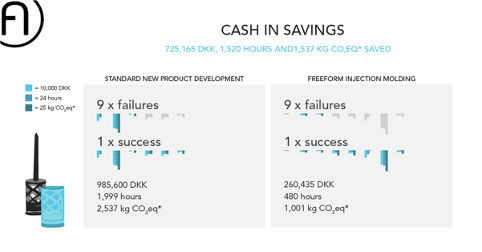

Med store ambitioner var det naturligt for Lasse Staal og AddiFab-teamet at blive en del af AM Sustain under Dansk AM Hub og derigennem dokumentere de positive effekter. Eksempelvis viste det sig, at Freeform Injection Molding i et gennemsnitligt udviklingsprojekt kan bidrage til en besparelse på mere end 725.000 kr., 1.520 mandetimer og mere end 1.500 kg CO2-ækvivalenter.

”Vi har hele tiden haft en klar fornemmelse af, at vores metode er mere gavnlig for miljøet end de konventionelle udviklingsprocesser for sprøjtestøbte produkter. Vi har dog manglet de konkrete beregninger, som dokumenterer effekterne. Dem har vi nu fået gennem AM Sustain, og resultaterne er meget positive. Både på tid, pris og drivhusgasudledninger er der væsentlige besparelser at hente.”

I sidste ende er det kunderne, der skal overbevises om, at Freeform Injection Molding er et bedre alternativ end den traditionelle produktudvikling:

”Der er ingen tvivl om, at vores industrielle kunder først og fremmest tænker på omkostninger og effektivitet, når de vurderer os som leverandør. Når det er sagt, er bæredygtighed et væsentligt konkurrenceparameter, som vi nu kan dokumentere med konkrete tal. Jeg er stolt over, at vi endelig kan tage de fordele, der findes i 3D-industrien og bruge dem i sprøjtestøbeindustrien. Det er i vores alles interesse at reducere spild.”

Om Freeform Injection Molding

Om Freeform Injection Molding

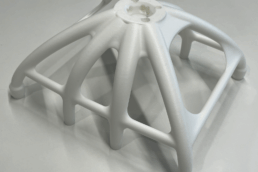

- Freeform Injection Molding er en metode til at 3D-printe engangsstøbeforme til sprøjtestøbning for dermed at kunne fremstille prototyper bedre, billigere og hurtigere.

- Først printes engangsformene i en AddiFab 3D-printer med en opløselig resin fra AddiFab.

- Dernæst kan prototypen sprøjtestøbes i engangsformene med de ønskede materialer.

- Når sprøjtestøb er overstået, kan engangsformene opløses for at frigive de sprøjtestøbte prototyper.

Freeform Injection Molding bidrager til en væsentlig besparelse på både timeforbrug, omkostninger og drivhusgasudledning i udviklingsprojekter. Tallene for CO2 er udregnet med assistance fra Deloitte – vi henviser til LCA-rapporten på https://www.freeforminjectionmolding.com.

Om AddiFab

- AddiFab leverer printere og printermaterialer til industrielle virksomheder, så de kan anvende 3D-printede støbeforme til produktudvikling inden for sprøjtestøbning. Metoden kaldes Freeform Injection Molding (FIM).

- Teknologien bygger på en særligt udviklet fotopolymer, der er stabil nok til at kunne bruges som støbeform, og samtidig er opløselig. Derved skabes muligheder for hidtil uset design-frihed

- AddiFab har et strategisk samarbejde med Mitsubishi Chemical Advanced Materials (MCAM) med henblik på at gøre FIM-teknologien tilgængelig på globalt plan.

- Efter en intensiv produkt- og teknologiudvikling tilbyder AddiFab i dag sine maskiner og resiner til det globale marked. Der er etableret et salgskontor i USA, som har særligt fokus på det amerikanske marked. Hovedkontoret ligger i Taastrup.

Related Posts

25/07/2025

Desmi eliminerer svejsning og halverer leveringstiden med 3D-print i titanium

Udfordringen: Lang leveringstid og lav…

25/07/2025

KC Denmark skærer ned på dele og samling med 3D-print

Udfordringen: Kompleks konstruktion og…

18/10/2022

BEWI reducerer værktøjets vægt markant og opnår større fleksibilitet

I forløbet Design for Additive…

18/10/2022

Serman & Tipsmark optimerer nøgle til hydraulikudstyr: Sparer tid, materiale og penge

Serman & Tipsmark arbejder bl.a.…

27/12/2021

SEJMA Industries bekæmper klimaproblemer med 3D teknologi

SEJMA Industries har i 3DP Try Out…

20/12/2021

3D print løfter produktion, sikkerhed og service for DANILIFT

DANILIFT har deltaget i Dansk AM Hubs…

15/12/2021

Fra uger til timer: 3D print optimerer SIK Tekniks produktudvikling

SIK Teknik har stort fokus på…

08/12/2021

ChromaViso sparer lysår på fremstilling af prototyper

I 3DP Try-Out forløbet lånte ChromaViso…

19/01/2021

Terma reducerer materialeforbrug og produktionstid markant med AM

Hidtil har Terma A/S haft et højt…

25/06/2020

3D print puster liv i udviklingsprojekter hos brændeovns-producenten

I starten af 2020 ankommer Dansk AM Hub…

02/03/2020

Silkeborg Stigefabrik – prototyping: Fra fire uger til fire dage

Ved brug af 3D teknologi har HYTOR både…